铝电源线在轻型商用车上的应用研究

2020-03-13贾文勇董广宇

贾文勇,董广宇,于 萌,王 健

(一汽解放商用车开发院,吉林 长春 130011)

面对当前汽车尾气污染、铜金属资源的紧缺和整车的成本竞争,减轻汽车自身质量、降低油耗、减少排放和压缩成本已成为当前汽车界研究的热点。现代汽车的构成中电气设备的比重越来越大,作为汽车神经系统的线束是电气设备中重要的组成部分,在此背景下汽车电线束的轻量化技术研究已成为必然趋势,通过将电线束的质量降低,达到整车降重、降成本、提高燃油经济性和减少排放的目的。

目前国内铝电源线在乘用车上已成熟应用,例如大众、通用和丰田等部分系列车型上的电源线均有采用铝电源线,但在商用车上国内还没有应用。由于铝导线质量轻、成本低廉、资源储备丰富且电气性能稳定可靠的优势,逐渐成为汽车用导线的最佳选择。但铝导线在应用中也存在一定的缺点,例如:铝导线本身容易被氧化形成氧化铝,不太容易焊接,铝线和端子之间的连接较困难;加之铝较柔软,压接之后的机械性能和电气性能比较低,在压接区域易产生电偶腐蚀和间隙腐蚀,商用车发动机位置的恶劣振动环境,对铝导线的机械性能也是考验。如果对上述问题加以改善或克服,那么铝导线在商用车上的应用将成为可能。

1 基本参数对比

以铜材料为基准的对比,详见表1。

表1 以铜材料为基准的对比

常温下同等载流量的铝电源线和铜电源线基本参数的对比见表2,样品测量数据如表3所示。

由此可见,导线越长,相应地降重、降成本效果越明显。

2 铝导线与端子的连接工艺

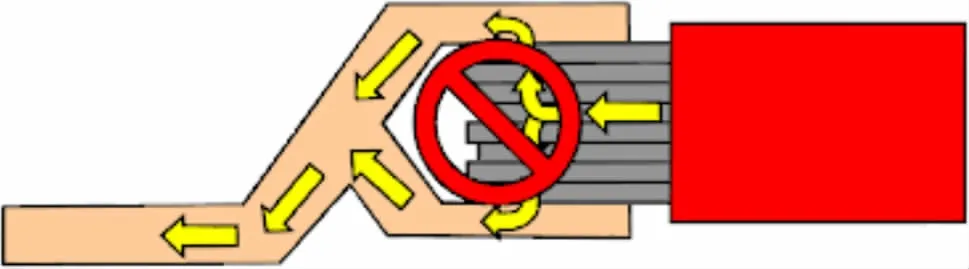

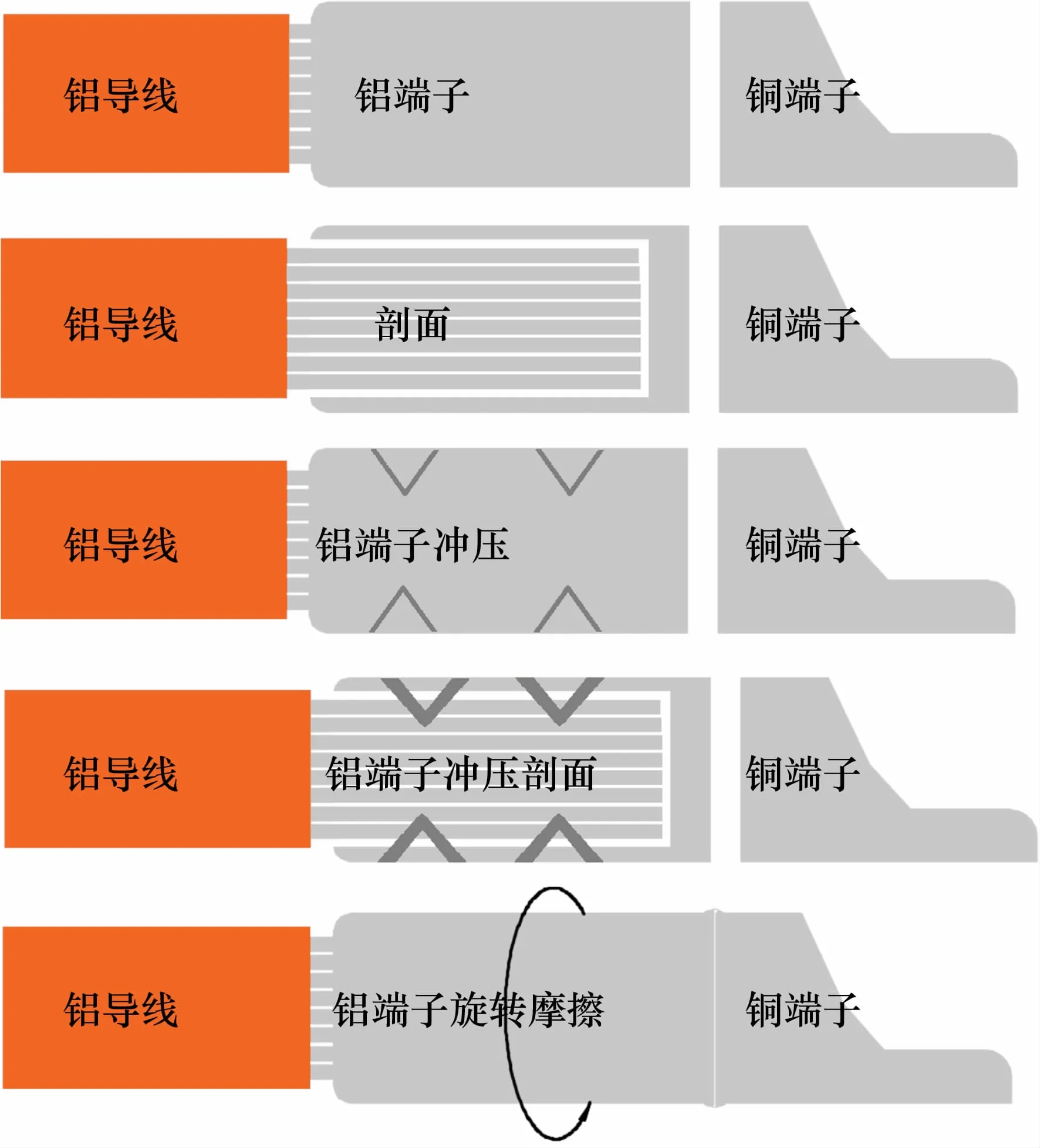

目前汽车导线和端子主要材料为铜,表面镀锡、镀银和镀金等处理,铜在空气中不容易被氧化,压接后机械性能和电性能都非常稳定,如图1所示。由于铝导线表面易被氧化形成氧化铝,导电性也会很大程度的被削减,而且铝较柔软,应用传统的压接工艺很难保证其机械性能和电性能,如图2所示。图3和图4是两种有效的铜铝端子压接、焊接工艺,很好地解决了铝导线在应用过程中的压接瓶颈问题。

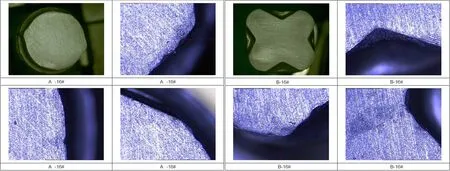

通过端子压接位置的切片可以看出:铝线和铝端子通过挤压或冲压已融为一体,断面光亮无孔隙,也就是说端子冲压后内腔形成了一个真空区,杜绝了内部铝线氧化,如图5所示;同时,也使得铝线的拉脱力足以承受各种恶劣的振动环境。

图1 铜导线压接工艺

图2 铝导线不适合压接工艺

3 载流量计算分析

用铝导线替代铜导线作为车辆起动用电源线,应按照等载流量原则进行分析计算:

表2 铝、铜电源线的基本参数对比

表3 样品实测

图3 A种工艺示意

式中:I——导线在温度T下的载流量,A;T——导线温度,℃;T0——环境温度,(23±5)℃;RT——温度为T时的单位长度导线电阻,Ω/m;r1——导线绝缘层单位长度热阻,℃·m/W;r2——导线表面和周围空气之间单位长度的散热热阻,℃·m/W。

图4 B种工艺示意

图5 工艺A、B端子压接处切片

式 (1)中的RT可通过下式计算:

式中:R20——导线在20℃下的单位长度电阻,Ω/m;α20——20℃时的导体温度系数,1/℃,对于铜导线α20,Cu=0.00393/℃,铝导线的α20,Al=0.00403/℃。

式 (1)中的r1可通过下式计算:

式中:D——导线外径,mm;d——导线导体直径,mm;ρT——热阻系数,℃·m/W,电线绝缘层材料的热阻系数见表4。

表4 常用绝缘材料热阻系数

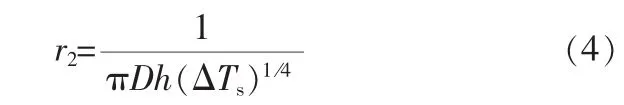

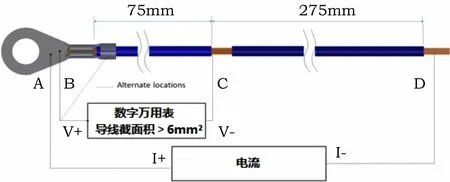

式 (1)中的r2可通过下式计算:

式中:h——散热系数,h值与导线的敷设方式有关。可通过式 (5)计算:

式 (5)中的Z、E、g为敷设参数,对单芯导线,其值由表5给出。

表5 空气中导线的敷设参数

(ΔTs)1/4可通过迭代法进行计算,其计算公式为:

式中:ΔTd——介质损耗,忽略介质损耗时ΔTd=0;KA——计算参数,对单芯导线,忽略介质损耗和导线绝缘层的损耗时,KA可用式 (7)计算:

对式 (6) 中的 (ΔTs)1/4取初始值为2,不断带入式 (6)中迭代计算,直至

可得(ΔTs)1/4的计算值。

商用车上所用铜电源线多为50mm2,根据GB/T 25085,其R20=0.368mΩ/m,d=10.5mm,D=13.5mm。环境温度取23℃进行计算,导线相对环境温度升高55℃时的电流视为理论计算的载流量,则取T=78℃。将上述所有已知量带入式 (1)~(7),计算得50mm2铜导线理论载流量约为281A。

对比铜铝导线的R20值可知,85mm2线径的铝导线R20=0.365mΩ/m,与50mm2铜导线R20最为接近,因此初选85mm2铝导线作为50mm2铜电源线的替代选择。根据ISO 6722-2,85mm2厚壁铝导线的导体内径d=13.6mm,最大外径D=16.8mm。取同样的环境参数进行计算,85mm2铝导线理论载流量约为307A。由此可见,85mm2铝导线的理论载流量高于铜导线,能够满足汽车电源线的大电流要求。

4 85mm 2铝电源线载流量测试

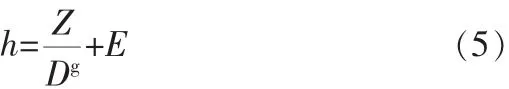

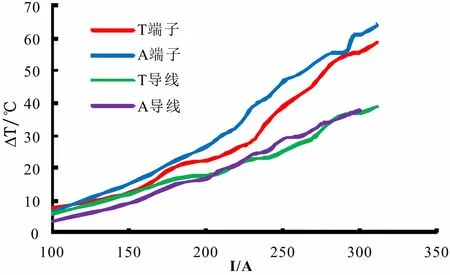

如图6分别在导线的A、B、C、D点粘接热电偶,将两根被测导线串联,如图7所示,共设置10个热电偶进行温度监测,以0.5A步长增加,直到达到预估载流量值或高于室温55℃时电流值中最小的一个,两种不同工艺的载流量测试结果如图8示。

图6 热电偶粘贴位置

图7 载流量测试模型

图8 两种不同工艺的载流量

由测试结果可以看出:当T端子压接部位温度高于环境温度55℃时,铝导线载流量为300A,与理论计算结果相近。

5 同等载流量铝、铜电源线端子压接点电压降和拉力电压降测试如图9所示。

图9 电压降测试

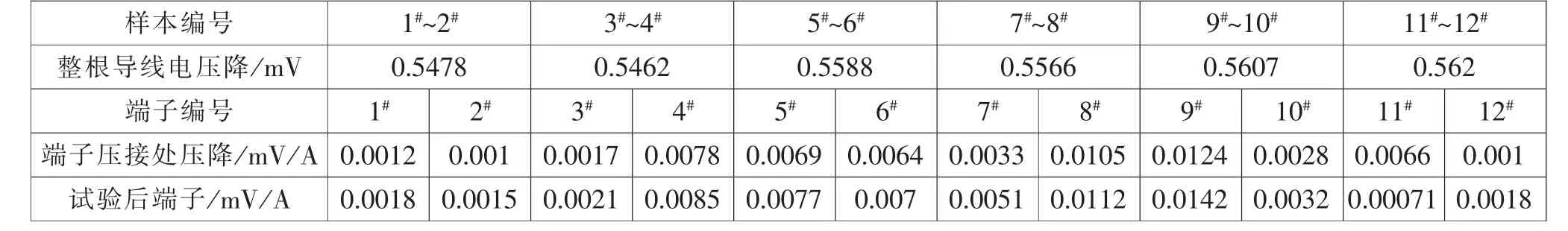

随机选取6根导线样本进行电压降测试,随机样本的电压降结果如表6所示。

表6 随机样本的电压降

85mm2铝电源线初始压接电阻≤0.018mΩ/A,压接电阻变化≤0.002mΩ/A,对所有样本进行端子试验前后电压降测试,如图10所示。由测试结果可以看出A、B两种压接工艺端子部位试验前电压降小于标准要求一个数量级,试验后部分样本电压降达到标准要求数量级,且均远小于0.06mV/A。

由图11、图12测试曲线可以看出:A型工艺有效的拉脱力均大于4800N,B型工艺有效的拉脱力均大于4400N,满足整车电源线拉脱力使用要求。

6 抗振动与冲击性能

商用车的振动环境较乘用车相比恶劣很多,尤其发动机位置最为恶劣,起动电源线通常从蓄电池正极开始横跨变速器后与起动机相连,由于铝导线自身的一些特性缺陷,其抗振动和冲击性能是其能否在商用车上应用的主要瓶颈,MTS试验后导线不能出现断丝、绝缘皮损伤和电压降增加等影响整车起动性能的问题。振动试验如图13所示,振动试验参数选择见表7,冲击性能试验如图14所示,冲击试验参数选择见表8。

表7 振动试验参数

表8 冲击试验参数

7 铝电源线的绝缘防护

图10 所有样本试验前后的电压降

用同等载流量的铝导线代替铜导线后导线截面积增加,加之新的焊接、压接工艺使得端子压接区域变长,如使用PVC做外部绝缘会因为硬度大,使得导线在整车上的走线布置困难,但PVC材料阻燃性好、耐磨和刮擦能力强。为改善因截面积增加导致走线布置困难的问题,也可以选择硅橡胶材料,其柔软、弹性好、耐高温和低温能力强,使用温度范围在-90~300℃,具有优良的耐候性,对高压电晕放电和电弧放电具有很好的抵抗性,缺点是抗撕裂能力差,可通过外敷波纹管等方式加以保护,如图15所示,根据不同的使用条件合理选择绝缘材料。

8 结束语

图11 A型工艺拉脱力

图12 B型工艺拉脱力

本文通过对比分析同等载流量的铝、铜电源线的基本参数、性能和铝电源线端子压接技术和工艺的介绍,以及针对铝电源线所做的各项试验,证明了在轻型商用车上用铝电源线替代铜电源线在理论上是可行的。由于轻型车的使用工况和环境与乘用车最为接近,相比中重型车的使用工况较好,但仍需搭载大量的整车路试试验在不同的工况下加以验证,一旦时机成熟,该新材料的应用给商用车电线束降重和降成本方面带来的优势将是革命性的。

图13 振动试验

图14 冲击试验

图15 PVC和硅橡胶绝缘层