有机合成浆在煤气化装置的应用分析

2020-03-12王永安周志江代松涛

王永安,周志江,代松涛

(1 江苏索普(集团)有限公司,江苏 镇江 212000;2 梵境新能源科技(浙江)有限公司,浙江 杭州 313100)

目前,煤化工行业受到原料来源限制、环保要求提高、产品竞争力上升等多种问题的困扰,传统煤化工行业面临众多挑战。国内已开展煤炭资源替代的工艺改造路线[1-3],同时针对企业自身的生产特点,探索利用有机类危废与化工煤进行掺烧路线,利用气化炉进行危废协同处置,重点分析该技术的可行性。

1 有机合成浆气化协同处置技术

1.1 有机危废现状

国家鼓励传统化工制造业升级改革,提出绿色化工发展理念。推进废物源头减量和循环利用,提高废物综合利用水平,将有机类的危废作为煤化工的潜在原料将是今后能源替代的一个重要途径。

有机类危废中含有较高热值的包含HW02、HW04、HW06、HW08、HW11、HW12、HW49等几大类,主要来自于石油化工、医药、农药、食品、染料、涂料等行业,以上高热值危废是含有较高的碳氢元素。据不完全统计,2018年某省含高热值的危废产量至少在120万吨以上。

1.2 技术路线

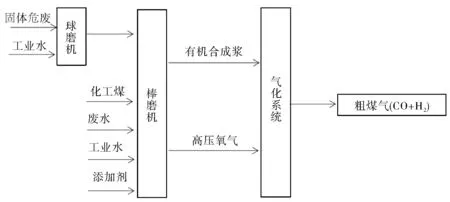

图1 气化协同处置工艺流程

有机合成浆协同处置危废是通过湿法加压气化床气化技术,该危废原料来自于活性炭、油泥、药渣、精馏残渣等固体残渣及其他有机废液,按照比例与化工煤配比,采用合适的添加剂,分步研磨后制备出合格水煤浆,经高温高压,与氧气(99.6%)剧烈反应生产CO、H2主要成分的粗煤气。

1.3 解决企业内部废水处理[4]

污水装置开始执行城镇一级A排放标准,某企业原工艺未有脱氮工序,在变换汽提塔中工况波动时,造成污水处理装置无法正常达标处置。技改后经氨水回收处理后的废水与甲醇精馏废水(高COD),一起作为煤浆制备工业水的补充水源,可减少废水排放量15吨/h,明显改善污水装置处理能力。

2 固体危废试烧实验

在中国东方电器集团有限公司水煤浆加压气流床小试平台(装置规模投煤1.2 t/d),对市场典型的三类危废进行掺烧实验。三种样品分别为:(1)活性炭,为煤制活性炭,吸附有机废气不能再生;(2)碳化油泥[5],主要为轮船储油仓、油仓油罐底部沉积的油泥;(3)药渣,为玉米、大豆等制取兽药后的残渣。

2.1 危废与神府煤[6]的分析数据

表1 危废与神府煤的分析数据

从表1可以看出,油泥的灰分较高、含硫量较高,其中灰分不利于合成浆气化;药渣的挥发分最高;活性炭的挥发分偏低,活性将较差;因此在对实际生产过程中要做好科学配伍,满足气化生产装置实际要求,同时确保煤浆稳定性。

2.2 样品与化工煤混合后的分析数据

表2 样品与化工煤混配后的煤炭分析数据

按照样品与神府煤质量比为1:3进行混配,混合后的煤炭综合数据见表2,混配后煤炭指标比较接近神府煤。

2.3 煤浆特性

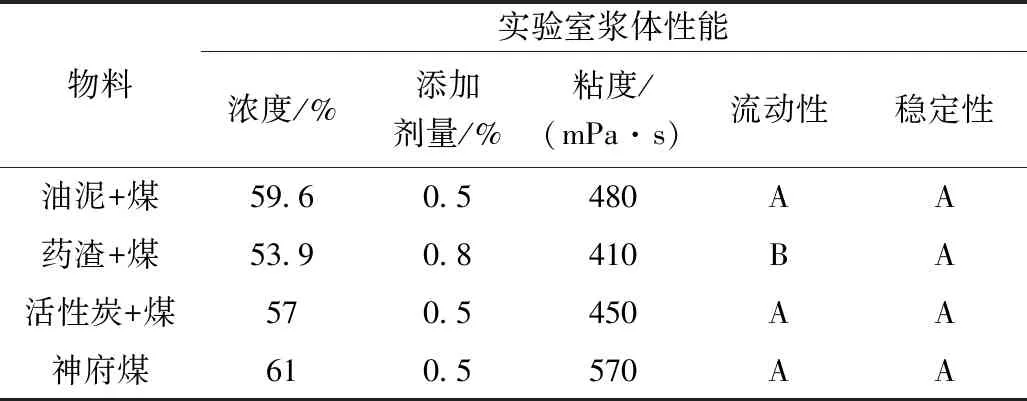

表3 与神府煤混配后的各样品的煤浆特性

就各样品单独成浆性能来说,药渣的成浆性能最差。与神府煤混配后药渣样品,煤浆成浆性最差,最高煤浆浓度只能达到53.9%,并且使用的添加剂用量增加。其他样品煤浆的成浆性较好。混配后的三种样品都可以进行实验。

2.4 各物料工业气化炉经模拟后的预测气体成分

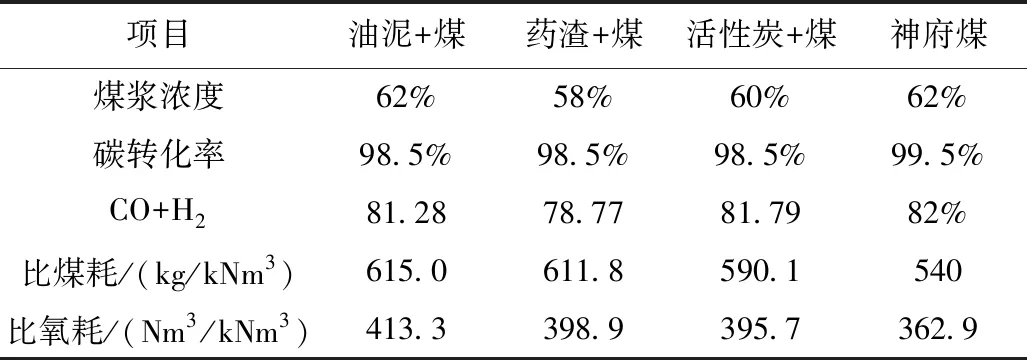

表4 三种样品模拟后的运行数据

由于小试装置的规模较小,各项实验数据与工业化生产水平相差较大,我们取最终模拟数据进行比较。我们通过AspenPlus已建立气化炉的煤气化反应预测模型,本模型能准确进行对试烧试验装置模拟以及工业气化炉预测工作。通过表4的运行参数对比发现,与危废混配的原料与单独神府煤相比,能效要下降,装置产能最大降低约12%。考虑到危废实际来源质量存在波动,对产能影响会变大。

2.5 煤渣数据分析

表5 煤渣重金属浸出性分析

由表5可得出,经检测固体玻璃渣中重金属浸出毒性均小于《GB5085.3-2007危险废物鉴别标准-浸出毒性鉴别》中的规定限值。因此本试验装置所排出的玻璃体灰渣可将其判断为一般固废,因此不存在二次污染的问题。

3 结 语

(1)企业内部对含氨废水技术改造,先经过氨回收装置进行氨水回收,该装置出来的废水用于气化磨煤补水,彻底解决现场异味;

(2)对于以上三类危废,可用于气化炉协同处置的原料,对危废的协同处置将降低气化炉的产能和能效,但可实现危废资源综合利用;

(3)试烧后的煤渣属于一般固废,重金属浸出性分析数据明显低于规范值,不存在二次固体污染;

(4)对于其他液体危废,建议在装置运行初期不要掺烧高浓度挥发类有机危废,在研磨过程中本身会产生热量,造成有机类物质挥发,给生产带来安全隐患;

(5)为保障气化装置长周期稳定运行,需要对危废的质量进行严格控制。对危废中的部分元素设定指标,防止影响运行设备使用寿命。另外对危废进行科学的配伍,尽量保障一个运行周期中原料质量相对稳定。