增加炉管对延迟焦化加热炉工艺参数的影响

2020-03-12胡伟民

胡伟民

(中国石油化工股份有限公司金陵分公司,江苏 南京 210000)

随着世界石化能源的紧张,石化原料品质的急剧下降,加工重质原油,提高劣质渣油的处理量已经是迫在眉睫[1]。某延迟焦化装置受下游加氢装置生产负荷所限,装置负荷保持在设计进料量的83%(质量分数)左右,混合油收率约为63.3%(质量分数),产品质量合格,此时加热炉热负荷已接近饱和,炉膛烟气温度达到设计上限(840 ℃)。为改善加热炉供热效果,使加热炉在进料量达到设计负荷时能够满足正常生产要求,对延迟焦化装置进行了增加炉管的改造。

1 加热炉的特点及改造

1.1 加热炉的特点

延迟焦化加热炉加工原料主要为常减压渣油。焦化加热炉采用技术先进的双面辐射炉型,其主要特点为:(1)采用6辐射3对流室、水平管双面辐射的联合箱式炉,火嘴布置在炉底靠墙侧,炉膛尺寸与火嘴数量、形式、布置相匹配,以保证炉膛内的热强度分布均匀;(2)炉管局部的最高热强度降低,平均热强度提高;(3) 采用对流段入口单点注汽技术,注汽量为原料加工量的2%(质量分数),以降低炉进料泵的动力消耗,减少炉管结焦;加热炉设置热管式空气预热器(余热回收系统),加热炉的热效率超过90%,加热炉出口温度控制在(496±1)℃[2]。

1.2 加热炉的改造措施

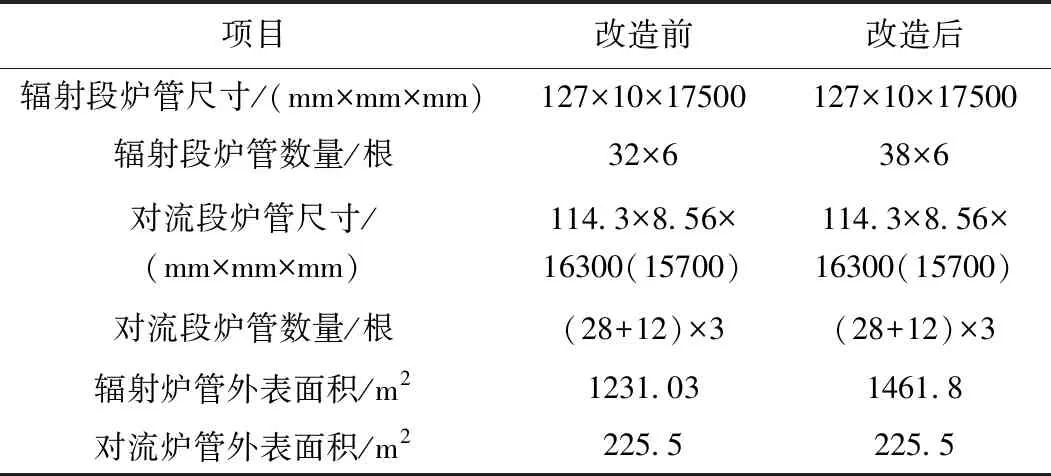

对延迟焦化加热炉改造前后炉管参数进行对比,加热炉的结构、加工量、炉出入口温度基本保持不变,但是炉管总长度和换热面积存在较大的差别,如表1所示。

表1 加热炉改造前后炉管参数对比

注:表中所列炉管尺寸为外径×壁厚×长。

该装置加热炉设计结构为高进低出,对流段空间狭小,因此,主要对加热炉辐射炉管进行改造增加管数,以增大换热面积,具体改造措施为:在炉底新增6根炉管。改造后加热炉炉管管数增加至38×6根,辐射段外表面积增加230.81 m2,辐射换热面积增大至1461.84 m2。

2 加热炉改造效果

2.1 加热炉效率反平衡计算法

根据加热炉热损耗组成,建立反平衡计算方法[1],得到加热炉反平衡效率计算式[3]:

η=100%-q2-q3-q5

(1)

(2)

q3=(4.043×α-0.252)×0.0001×pco

(3)

(4)

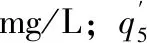

表2 加热炉理论散热损失表

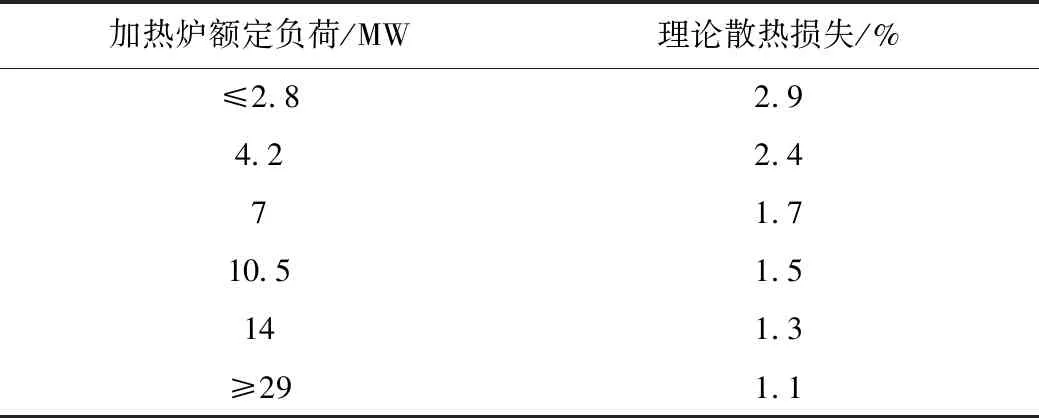

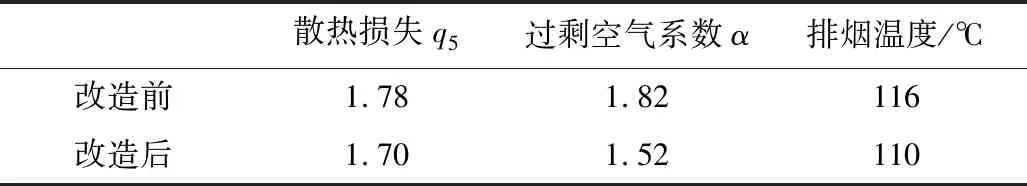

2.1.1 散热损失计算

将散热损失计算参数(表3)带入式(4),计算得出改造前散热损失为1.78%,改造后散热损失为1.7%[4]。

表3 加热炉散热损失计算参数

2.1.2 排烟损失计算

将排烟损失计算参数(表4)带入式(2),计算得出改造前排烟损失为6.51%,改造后排烟损失为5.09%[5]。

表4 加热炉排烟损失计算参数

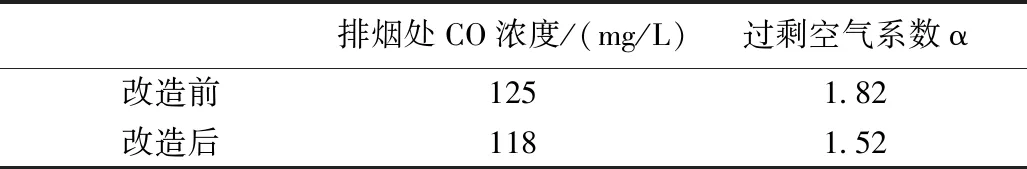

2.1.3 化学不完全燃烧

将化学不完全燃烧损失计算参数(表5)带入式(3),计算得出改造前化学不完全燃烧损失为0.09%,改造后化学不完全燃烧损失为0.07%[6]。

表5 化学不完全燃烧损失计算参数

综上所述,由式(1)可得,改造前加热炉反平衡热效率为91.62%,改造后加热炉反平衡热效率为93.14%,加热炉反平衡热效率提高了1.52%[7]。

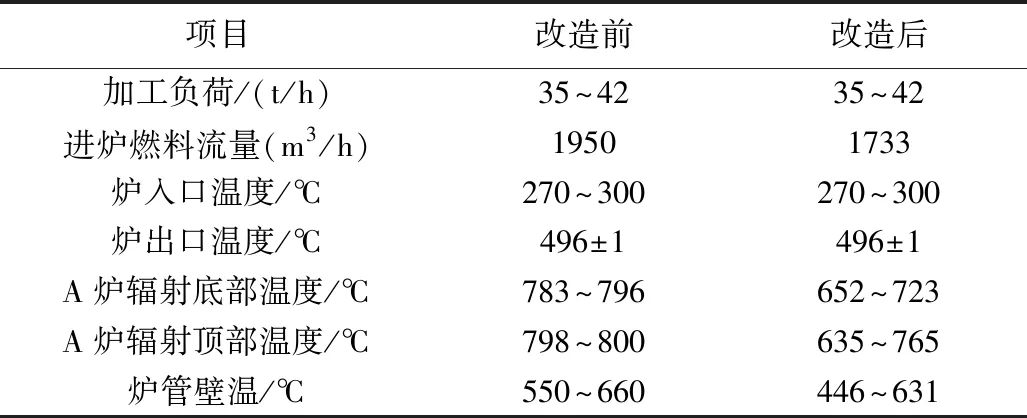

2.2 加热炉运行参数对比

该装置加热炉改造前后的运行参数对比见表6。加热炉改造后,装置在运行过程中,液体收率基本稳定在63.3%,油品密度控制在小于0.998 g/cm3。

表6 加热炉单炉A改造前后运行从参数对比

由表6可见:增加辐射室炉管后,在加工负荷基本相近的情况下,进炉燃料气流量较改造前减少217 m3/h;炉膛辐射室顶部、底部温度最高分别降低35 ℃、73 ℃,表明炉膛整体热负荷降低,实际传热效率显著提高。

3 结 论

(1)对185万t/a延迟焦化装置加热炉进行了改造,在加热炉辐射段顶部新增6根炉管。结果表明,加热炉辐射段外表面积增加230.81 m2,辐射换热面积增大至1461.84 m2;进炉燃料气流量较改造前减少217 m3/h;炉膛辐射室顶部、底部温度最高分别降低35 ℃、73 ℃。

(2)在加工负荷及炉出口温度基本相近的条下,与改造前相比,改造前加热炉反平衡效率为91.62%,改造后加热炉反平衡热效率为93.14%,加热炉反平衡效率提高了1.52%,热效率的提高是燃料气流量降低的主要原因。