基于改进的CEMHYD3D模型模拟水泥水化微结构演变过程

2020-03-12吴大江缪昌文谢德擎杨永敢

吴大江, 佘 伟, 缪昌文, 谢德擎, 杨永敢

(东南大学 土木工程材料江苏省重点实验室, 江苏 南京 211189)

水泥水化过程中的水化产物含量、空间分布及其微结构决定了水泥基材料的各项宏观性能,因此,水泥的水化反应机理与水泥基材料的微结构演变过程是水泥基材料领域的一个研究热点.因水化过程中水泥各项组分在不同尺度下均能发生物理化学反应,因此其各项宏观性能指标亦是时变的;特别是现代水泥基材料大量使用功能外加剂和矿物掺和料,使其水化进程与微结构演变过程更加复杂.通过研究水泥基材料的水化机理与微结构的演变过程,进一步研究各因素对材料各项宏观性能的影响规律,从而掌握相应的优化理论,最终能够实现按终端用途对现代水泥基复合材料进行性能调控和材料设计的目标[1].

目前,众多学者主要采用水化热分析法[2]、交流阻抗谱法[3-4]、非接触电阻率仪测试法[5-6]等,分别通过水化过程放热量、电流大小、电阻率变化等来研究水泥基材料早期的水化进程和微结构动态演变过程.此外通常采用压汞法[7-8]、氮气吸附法[9]、扫描电镜法[10]、X射线计算机断层扫描成像(X-CT)[11]与小角度X射线散射法[12]来研究硬化浆体微结构中的孔结构信息,譬如孔隙表面积、孔隙率、孔径大小及分布;对于硬化浆体微结构中固相的演变过程,通常采用维卡仪[13]、扫描电镜法[14]和纳米压痕技术[15]等测试方法来表征.然而,上述测试方法存在制样过程中易对样品造成伤害、测试费用较为昂贵等缺点,更重要的是上述测试方法无法实时反映水泥基材料的水化进程,或者耦合水化和微结构演变的过程.

随着计算机技术的快速发展,借助计算机来模拟水泥基材料的水化进程及微结构演变过程成为可能.计算机模拟技术不仅可以避免传统试验手段带来的弊端,还可以定量描述水泥基材料微结构的演变过程,获得其各项指标随时间的连续变化规律,对于加深水化进程的理解和预测混凝土的宏观性能有着重要的理论价值和实际意义.正是基于计算机模拟计算的上述显著优势,全世界范围内的众多学者致力于建立各种水化模型.目前,国内外较为知名的典型水化模型主要有Jennings-Johnson模型[16]、Navi-Pignat模型[17-18]、HymoStruc模型[19-20]、μic模型[21]、CEMHYD3D模型[22-23]和HydratiCA模型[24],使用这些模型可以预测单矿物、水泥乃至水泥基复合材料的水化进程与微结构演变过程,还可进一步预测浆体的宏观性能.但是,上述模型均是将模拟对象近似成球形颗粒,从而制约了自身的水化精度,限制了自身的应用范围.

针对上述问题,本文将已经开发的二维与三维不规则颗粒的重构方法引入到CEMHYD3D模型(CEMHYD3D模型是运用元胞自动机技术,通过控制各体素点的移动、碰撞、转变等行为,来模拟各矿物相的溶解、扩散以及反应等过程,进而获取水泥基材料各种水化产物的种类、数量及分布等微结构信息,并且得到其水化程度、化学收缩、逾渗阈值、凝结时间等物理化学性能[23,25])之中,提出了改进的CEMHYD3D水化模型.利用该模型,对水泥基材料的水化进程、水化放热量、C-S-H含量、CH含量、孔隙率和孔隙连通度进行了数值模拟与验证.这对研究水泥基复合材料的水化进程、微结构演变过程及其各项宏观性能具有重要意义.

1 试验

1.1 原材料

水泥(C):湖北省黄石市华新水泥股份有限公司生产的P·I 52.5硅酸盐水泥,密度为3.15g/cm3,比表面积为370m2/kg,初凝时间为132min,终凝时间为187min;实测水泥28d抗压强度为60.5MPa,28d抗折强度为8.7MPa.

粉煤灰(FA):某厂生产的一级粉煤灰,密度为2.24g/cm3,比表面积为454m2/kg.磨细矿渣(SL):江南粉磨有限公司提供的S95级高性能磨细矿渣微粉,密度为2.80g/cm3,比表面积为416m2/kg.

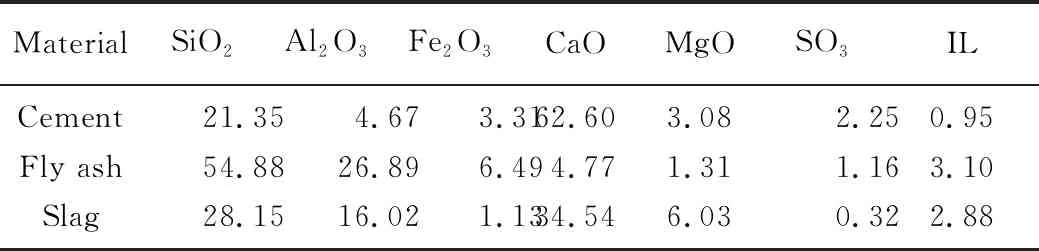

表1为水泥、粉煤灰和磨细矿渣的主要化学组成(质量分数,本文涉及的组成、比值等除特别指明外均为质量分数或质量比).

表1 水泥、粉煤灰和磨细矿渣的主要化学组成

1.2 配合比设计

通过大量文献调研及前期大量试验,系统研究了水灰比mW/mC(分别为0.23、0.35、0.53)对水泥浆体水化放热量、水化产物、孔隙率与孔隙连通度的影响;粉煤灰掺量wFA(分别为0%、10%、30%、50%、70%)和磨细矿渣掺量wSL(分别为0%、10%、30%、50%、70%)对水泥浆体水化放热量、CH含量等的影响.具体配合比如表2所示.

表2 水泥基材料水化进程数值模拟的配合比设计

1.3 试验方法

1.3.1样品制备

首先,按表2配比将原材料放在搅拌锅内搅拌 2min,然后倒入40mm×40mm×160mm模具内,插捣密实后在振动台上振动30次,并置于标准养护室中养护1d,脱模后再标准养护至规定龄期;其次,将样品压碎并置于无水乙醇中浸泡2d,之后在装有无水乙醇的玛瑙研钵中将样品碎块研磨至全部通过0.08mm筛,再置于真空干燥箱中干燥1d,作为待测试样.

1.3.2测试方法

采用TAM air等温量热仪测试水泥浆体水化早期的放热量.分别称取各编号试样25.00g和按各试样水灰比要求的蒸馏水(精确至0.01g),在塑料容器中搅拌2min;用干净的注射器抽取一定量的浆体注入玻璃安瓿瓶中,在另一个玻璃安瓿瓶中倒入质量相当的蒸馏水作为参比;迅速盖上密封盖,用吊钩将2个玻璃安瓿瓶同时放入量热仪.

采用德国Bruker公司生产的D8-ADVANCED型X射线衍射仪(XRD)测定各试样的水化产物组成.试验中采用α-Al2O3作为基准样,Cu靶,工作电压40kV,电流为40mA;选取的2θ角度扫描范围为5°~80°,扫描步长为0.02°.

采用德国耐驰仪器生产的STA449F3仪,对各试样进行热重分析(TG)和差示扫描量热分析(DSC)试验,定量确定其水化产物中CH质量的变化;升温速率为10℃/min,温度设定范围为10~1200℃.

2 结果与分析

2.1 水化进程的数值模拟

通过控制试样三维微结构中体素点的移动与状态的变化,模拟所有的水化规则,包括固相的溶解、溶解相的扩散、扩散相之间的反应.开始水化之前,对试样三维微结构中每个体素点进行判断,当体素点与孔隙相邻时,认为该体素点上的矿物相是允许溶解的.每个固相体素拥有2个溶解参数:可溶性标识和溶解概率.可溶性标识表示该物相在水化过程中是否可以溶解,1为可溶解,0为不可溶解.除了钙矾石以外,所有初始矿物相在水化过程中都是可以溶解的;钙矾石初始为不可溶解,当石膏消耗完毕则逐渐变为可溶解.溶解概率表示该体素点上矿物相移动到相邻孔隙时的相对溶解概率,用以模拟水泥各矿物相不同的反应速度;目前的水化模型中,C3A与C3S的溶解概率大于0.8,而C4AF和C2S小于0.2.

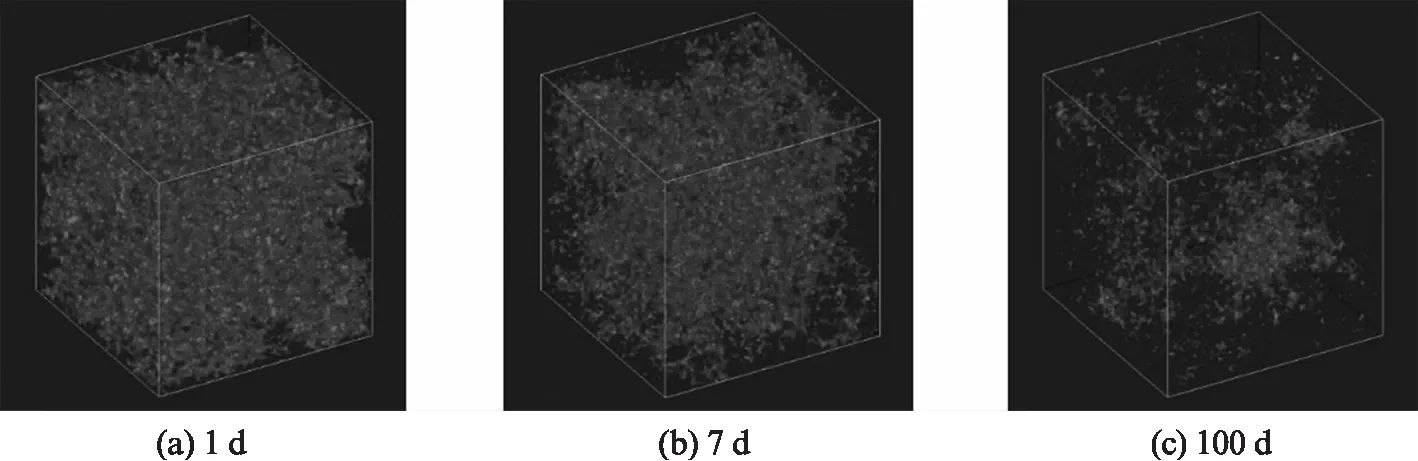

图1为纯水泥浆体试样P035水化进程中的三维微结构演变示意图.由图1可见,水化1d的浆体微结构中包含大量的初始未水化组分;水化100d时的浆体微结构中拥有大量的水化C-S-H凝胶,而未水化组分较少.通过对试样三维微结构中各体素点的数量统计,可以精确获取浆体各组分、水化产物和孔隙率随水化龄期的变化关系,其数值模拟结果如图2所示.结合每种组分的水化热值来计算各试样在不同龄期下的水化放热量,可以绘制出其水化放热曲线.

图1 试样P035水化进程中的三维微结构演变示意图Fig.1 Schematic of 3D microstructure evolution of hydration process for sample P035(red—C3S, yellow— C3A, water-green—C2S, green—C4AF, gray—gypsum, blue—CH, orange—C-S-H)

图2 试样P035各组分体积分数随水化龄期的变化曲线Fig.2 Changes of each component volume fraction with hydration age of sample P035

2.2 水化放热量

2.2.1水灰比的影响

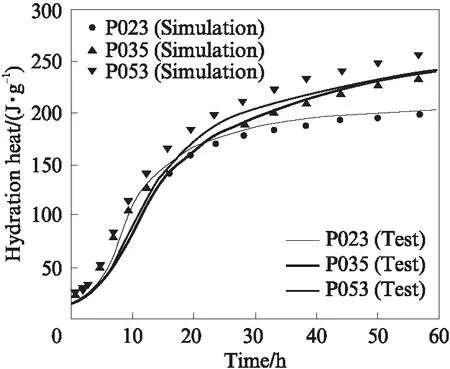

对纯水泥浆体试样P023、P035、P053的水化放热过程进行定量模拟.图3为这3种试样从拌和开始至60h的水化放热量模拟值与实测曲线.对比发现:3种试样在水化初期的放热量几乎相同,这是由于水泥颗粒初始水化速率较慢,致使水灰比的影响不太明显;但随着水化进行(20~60h),水灰比越大的试样放热越多,原因是水灰比越大,水泥颗粒与水接触得越充分,水泥越容易水化完全,致使其水化放热总量越大.

2.2.2水泥颗粒粒径的影响

设计了水灰比均为0.35,水泥平均颗粒粒径分别为5、8、10、15μm的4组纯水泥浆体,研究水泥颗粒粒径对浆体水化放热过程的影响.4组浆体的水化放热量模拟曲线如图4所示.由图4可见:从水泥与水接触开始至水化20h,随着平均颗粒粒径的增大,浆体的水化放热量不断下降;当平均颗粒粒径为15μm时,浆体水化20h的放热量仅为15J/g左右.原因是随着平均颗粒粒径的增大,水泥颗粒与水的接触面积减小,导致整个水化反应变慢,进而使水化放热量下降.

图3 不同水灰比试样的水化放热量模拟和实测曲线对比Fig.3 Comparison of hydration heat simulation and test curves of samples with different water-cement ratios

图4 平均颗粒粒径不同时纯水泥浆体的水化放热量 模拟曲线Fig.4 Hydration heat simulation curves of pure cement paste with different average particle sizes

2.2.3矿物掺和料的影响

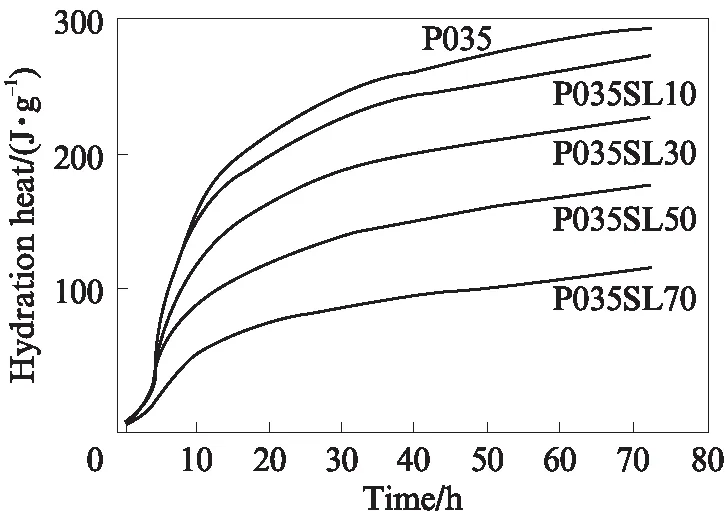

图5、6模拟了粉煤灰和磨细矿渣掺量对水泥浆体水化放热进程的影响.由图5可见:掺粉煤灰试样在水化初期放热剧烈,1d龄期时即产生了70%左右的水化热,之后逐渐趋于平缓;随着粉煤灰掺量增加,试样的水化放热量逐渐下降.图6显示的水化放热量变化趋势与图5相同.由此说明,用矿物掺和料取代部分水泥,可以有效控制水泥浆体的水化放热量.

图5 粉煤灰掺量不同时试样的水化放热量模拟曲线Fig.5 Hydration heat simulation curves of samples with different fly ash contents

图6 磨细矿渣掺量不同时试样的水化放热量模拟曲线 Fig.6 Hydration heat simulation curves of samples with different slag contents

2.3 C-S-H含量

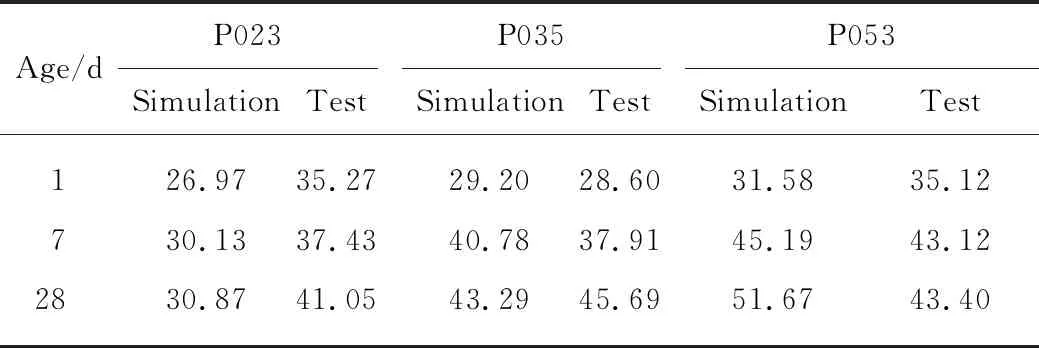

图2还示出了纯水泥浆体试样P035中C-S-H体积分数随水化龄期的变化曲线.为了验证数值模拟结果的正确性,对水化龄期为1、7、28d的试样P023、P035、P053进行XRD分析,并利用Retieved方法定量计算出其中的C-S-H含量.水化模型模拟结果与XRD实测结果如表3所示.由表3可见,水化模型模拟结果与XRD实测结果吻合良好,最大偏差为33%.出现偏差的原因一是水化模型本身的精度不够,有待进一步提高;二是由于C-S-H是非结晶相,而Retieved定量计算方法只能计算结晶相,再将剩下的非晶相全部划分为C-S-H凝胶,因此计算结果与真实值本身就存在一定误差.

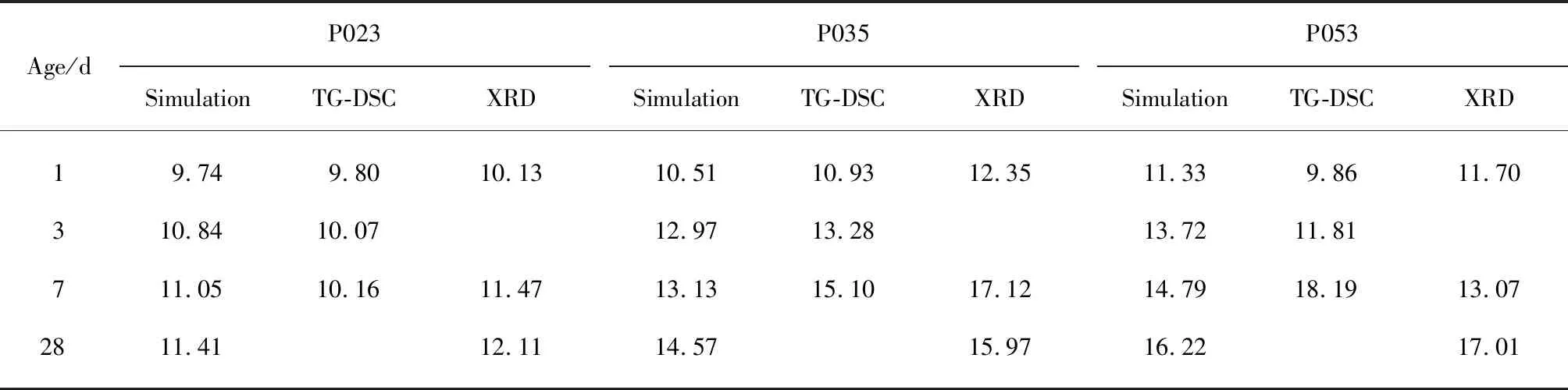

表3 试样P023、P035、P053在不同水化龄期下的C-S-H含量模拟结果与实测结果对比

2.4 CH含量

2.4.1水灰比的影响

表4对比了水化龄期分别达1、3、7、28d时,试样P023、P035、P053中的CH含量模拟结果与实测结果.其中包括通过XRD分析,利用Retieved方法定量计算出的CH含量、通过TG-DSC曲线根据CH分解吸热峰对应温度发生的质量损失计算得出的CH含量,以及利用水化模型模拟的CH含量.由表4可见:模拟结果与实测结果整体吻合较好,说明水化模型可以用来预测早期水泥浆体中CH含量的变化趋势;随着龄期增长,水泥不断水化,1~3d龄期内CH含量迅速增加,明显高于3~7d内的增长速率,说明在 3d 前水化剧烈进行,之后逐渐趋缓.同时,从模拟结果亦可发现,试样中CH含量随水灰比的增大而增加,原因是随着水灰比增大,水泥颗粒与水接触的表面积增大,水化更充分,从而导致其中的CH含量增加.

表4 试样P023、P035、P053在不同水化龄期下的CH含量模拟结果与实测结果对比

2.4.2矿物掺和料的影响

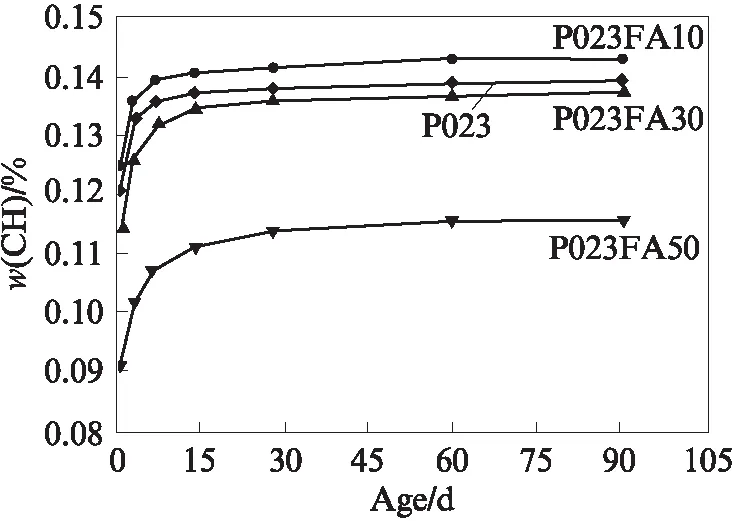

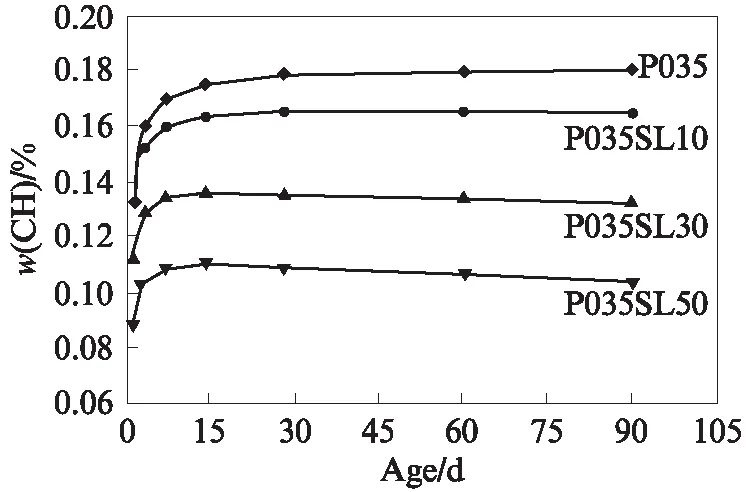

进一步研究了不同掺量的粉煤灰和磨细矿渣对水泥浆体CH含量的影响,结果见图7、8.由图7可见:除10%的粉煤灰掺量外,30%和50%的粉煤灰掺入后,浆体中CH含量相对降低;各试样的CH含量随着龄期发展而不断增加并稳定在某一特定值,并未呈现减少的趋势,与其他研究者的实测数据存在偏差,说明本文的水化模型在模拟粉煤灰反应时有待进一步完善.由图8可见:磨细矿渣掺入后,各试样的CH含量均相应减少,且随龄期发展呈先增后减趋势(最大值出现在14d前后).这是因为矿渣需要消耗一定量的CH以保持体系钙硅比,开始时体系生成CH的速率大于矿渣消耗CH的速率,故其CH含量呈现增加趋势;随着矿渣更多地参与反应,体系中CH不断被消耗,因而呈现减小趋势.

图7 粉煤灰掺量不同时试样的CH含量模拟曲线Fig.7 CH content simulation curves of samples with different fly ash contents

图8 磨细矿渣掺量不同时试样的CH含量模拟曲线Fig.8 CH content simulation curves of samples with different slag contents

2.5 孔隙

2.5.1孔隙率

通过对试样三维微结构中各体素点的数量统计,可以精确获取孔隙率φ随水化龄期的变化关系.表5汇总了水灰比为0.23和0.35的试样P023、P035在1、7、28d时的孔隙率数值模拟结果与压汞仪(MIP)测试结果.表5中的压汞仪实测孔隙率数据大于模拟数据,这是因为所使用的压汞仪测量范围较宽(3nm~1000μm),而水化模型最小只包含C-S-H凝胶中孔径大于14.17nm的孔隙.将压汞仪实测数据中小于14.17nm的孔隙去除之后获取的修正结果也列于表5.由表5可见,修正后的结果与模拟值吻合良好,尤其是水灰比为0.35的试样P035,其1、7、28d时相应的孔隙率最大偏差只有7.6%(水化 1d 数据).

表5 试样P023,P035孔隙率模拟结果与压汞仪试验结果

2.5.2孔隙连通度

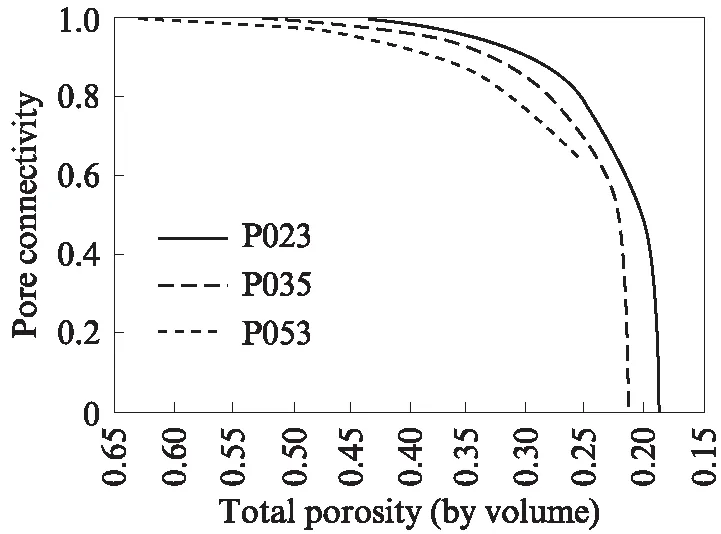

孔隙(尤其是连通孔隙)是湿气、离子传输的通道,在很大程度上决定了体系的传输性能.图9显示了不同水化龄期下试样P035三维微结构中的孔隙演变过程(图中浅色代表孔隙).由图9可知:水化早期几乎所有的孔隙都是连通的;随着水化的进行,越来越多的孔隙被孤立,到一定水化龄期时所有的孔隙都不连通,相应的离子传输系数也越来越低.将连通微结构上下表面的孔隙所占比例定义为孔隙连通度,通过相应的算法来统计不同水化时间下的试样微结构并获取该时刻的孔隙连通度,进而绘制出试样P023、P035、P053的孔隙连通度随水化时间的变化曲线,如图10所示;同时绘制这3种试样孔隙连通度随总孔隙率的变化曲线,如图11所示.

图9 试样P035的水化进程三维微结构演变示意图Fig.9 Schematic of 3D microstructure evolution of hydration process for sample P035

图10 水化时间不同时试样的孔隙连通度模拟曲线Fig.10 Pore connectivity simulation curves of samples with different hydration times

图11 总孔隙率不同时试样的孔隙连通度模拟曲线Fig.11 Pore connectivity simulation curves of samples with different total porosities

由图10可见:试样P023在刚拌和后所有的毛细孔都是连通的,随着水化的进行,水化产物不断填充在其孔隙中,导致部分毛细孔被孤立而使毛细孔的连通度快速降低,到38.0h时,所有的毛细孔被完全阻断;试样P035的孔隙连通度变化规律与试样P023相同,毛细孔在95.1h时被完全阻断;试样P053的孔隙连通度不断降低,但几乎无法达到毛细孔被完全阻断的程度.由此说明,水灰比对于水泥基材料孔隙连通度的影响非常明显,随着水灰比的降低,水泥基材料的毛细孔被完全阻断所需要的时间越来越短.由图11可见:在试样P023、P035、P053孔隙连通度不断降低的同时,其对应的总孔隙率也在不断降低;同时显示随着水灰比的降低,孔隙被完全阻断时对应的总孔隙率也在不断降低.

3 结论

通过改进的CEMHYD3D水化模型,模拟了水泥基材料水化进程中的微结构演变过程,并建立了材料各组分、水化产物与孔隙率随水化龄期的变化关系;此外还获取了水泥基材料水化程度、水化放热信息以及整个微结构的演变信息.结果表明水化模型模拟结果与实测结果整体吻合较好.这对研究水泥基复合材料水化进程、微结构演变过程乃至各项宏观性能具有至关重要的意义.