基于射频技术的模具车间信息采集系统设计

2020-03-12王玉国葛鹏翼

王 尊,王玉国,唐 佳,葛鹏翼

(南京工程学院 汽车与轨道交通学院,江苏 南京211167)

在实际的中小型企业模具生产加工过程中,模具生产车间具有模具品种多样、单件小批量、生产工艺复杂、一物一码的特点。

现有技术中,所有的生产信息(包括订单执行状态信息、员工产量、设备产量等)均需通过手动记录或专门人员将生产信息逐一录入电脑的方式来实现同步或者异步记录,管理人员还需要花费大量的时间对记录结果进行统计,用于记录的单据种类庞杂,记录和统计工作量大,记录过程极易出现错漏,导致最终统计结果出现偏差;另外,生产过程中容易出现临时订单、临时任务,这部分订单任务的追踪所需的人力物力较正常订单任务更多,管控更难[1-3]。

通过射频技术可实现对生产作业任务的可溯源实时监控,自动统计监控结果所包括的各项参数,以实现对员工、设备、订单、零件生产过程多个方面的有效管控,且针对临时订单,具有较高的处理效率[4-7]。

1 信息采集系统设计

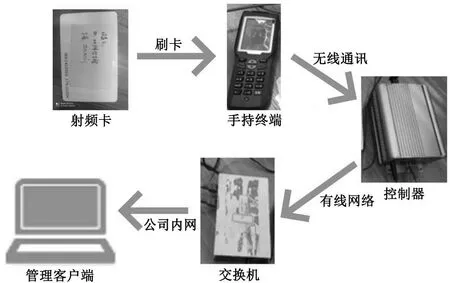

RFID 生产信息采集系统包括无线信息采集终端、无线控制器、管理客户端、服务器、现场客户端,其中无线信息采集终端又包括射频卡、手持式信息采集终端和固定式信息采集终端。本文所涉及的生产信息采集系统结合管理客户端可以对整个生产流程进行监控和信息记录。

系统各组成部分之间的关系如图1 所示。无线信息采集终端与无线控制器连接,无线控制器将接收到的数据通过交换机分别传输至现场客户端和管理客户端。

图1 模具生产信息采集系统结构示意图

2 射频技术模块设计

射频技术模块包括射频卡和无线信息采集终端。

射频卡分为员工卡、设备卡、零件卡,其中,员工卡和员工信息一一对应,设备卡和生产设备信息一一对应,零件卡和零件一一对应,零件卡中存储着生产零件所需的所有生产作业任务信息。

无线信息采集终端有手持式信息采集终端和固定式信息采集终端两种,它包括输入单元、显示单元、控制单元、存储器。手持式信息采集终端采用锂电池供电,固定式信息采集终端的供电方式为9 V 直流电供电。

输入单元包括控制指令输入单元和射频卡检测器,控制指令输入单元用于输入外部控制指令;射频卡检测器用于读取指定区域内的射频卡信息。输入单元与控制单元连接,将接收到的外部控制指令或射频卡信息发送至控制单元。

控制单元内安装有生产作业任务管理软件,生产作业任务管理软件包括开工处理模块和完工处理模块两个基本模块。控制单元根据接收到的外部控制指令和/或射频卡信息,调用对应的开工处理模块、完工处理模块以对生产作业任务状态进行监控,将监控结果更新至存储器。

3 信息追溯系统作业流程

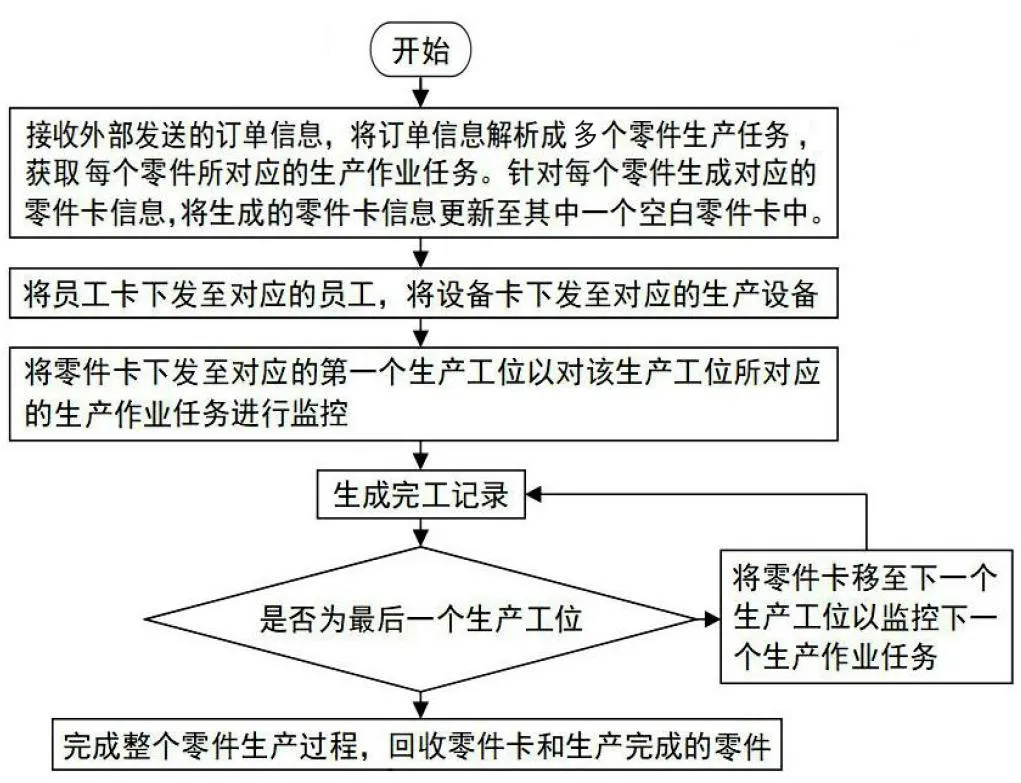

模具生产信息采集系统工作的总体流程如图2 所示,具体过程介绍如下。

企业接收外部发送的订单信息,将订单信息解析成多个零件生产任务,获取每个零件所对应的生产作业任务,针对每个零件生成对应的零件卡信息,将生成的零件卡信息更新至其中一个空白零件卡中,零件卡信息包括所属零件所对应的所有生产作业任务,每个生产作业任务与至少一个员工卡和/或至少一个设备卡匹配,生产作业任务按照工艺流程顺序排列;将员工卡下发至对应的员工,将设备卡下发至对应的生产设备;最后,将零件卡下发至对应的第一个生产工位,以对该生产工位所对应的生产作业任务进行监控,在当前生产工位的生产作业任务完成后,将零件卡移至下一个生产工位以监控下一个生产作业任务,依次类推,直至零件卡移至最后一个生产工位,完成整个零件生产过程,回收零件卡和生产完成的零件。

图2 模具生产信息采集系统业务流程图

其中,对每个生产工位所对应的生产作业任务进行监控包括两部分:①接收无线信息采集终端发送的对各自所在生产工位的生产作业任务状态的监控结果,生产作业任务状态至少包括开工状态、完工状态、待开工状态,其中,待开工状态为生产作业任务的初始状态;②对生产作业任务状态的监控结果进行解析,获取其中所包含的零件信息、员工信息、设备信息以及订单信息,计算得到对应零件和订单的完成状态、统计并更新员工生产信息和设备生产信息,员工生产信息包括员工已完成任务信息、员工正在完成任务信息,设备生产信息包括设备已完成任务信息以及设备正在完成任务信息。

而订单的解析依据为所生产零件的工艺。通常一个工艺对应多项工序,如某零件A 包含下料、车铣加工、热处理、放电等工序,每个工序可拆解成一个或者多个生产作业任务,每个生产作业任务与其中一个或者多个人员、设备相匹配,从而将生产信息或者订单信息分解成多个零件的生产任务,再针对每个零件生成多个生产作业任务,通过零件卡的形式下发至车间,交由员工执行,一个零件对应一个零件卡,每个零件卡中包含所有生产该零件所需的生产作业任务。

4 系统操作与实现

模具生产信息采集系统数据流转如图3 所示,模具生产信息采集系统由射频卡、手持式无线信息采集终端、交换机、电源连接线构成。

在手持终端里点击按键“1”,弹出“开工”界面,按提示依次刷员工卡、设备卡和任务卡,系统则会提示开工成功;点击按键“2”,弹出“完工”界面,依次刷员工卡、设备卡和任务卡,随后弹出确认界面,点击“确认”按钮即可完工。通过该方式,可以对整个生产作业任务进行监控,对于已经开工,但并没有完工的订单的进度、涉及的人员、设备等进行追溯。

图3 模具生产信息采集系统数据流转示意图

手持终端上扫描的数据,通过中间件上传到数据库。打开中间件软件,点击“开始监控”按钮,即可将数据实时更新到站点窗口中。由手持终端扫描得到的数据,经过中间件软件,上传到数据库的存储器中,即时数据即被显示在数据库软件的管理客户端中。

5 结语

应用本文所设计的系统,使企业由多个生产作业任务共同生产出来的零件均可溯源,实现对生产过程、加工产品、零件加工进程、订单进程的有效监控,提高了企业的信息化水平和生产效率。

特别说明:本文研究对象为模具车间信息采集系统,作者在康尼精密机械有限公司实习,该系统为企业制造执行系统的一部分,作者设计此系统并应用于模具车间,以提高企业生产效率并达到信息追溯的目的。