基于数值模拟的空气流道优化设计

2020-03-12张晓娟刘思远谢永奇

张晓娟,刘思远,谢永奇

(1.中国直升机设计研究所,江西 景德镇333001;2.北京航空航天大学,北京100191)

直升机减速器滑油冷却系统主要包括冷却风扇、空气-滑油散热器、温控活门、风道和油路等,它可以有效对主减速器润滑油进行冷却,以保持其温度和黏度在合适范围内,进而达到主减速器正常运转的目的[1]。

本文基于数值模拟理论,利用数值计算的方法探讨空气流道的结构布局是否能满足空气流动要求,以及风扇提供的压头能否满足滑油冷却需求,并对空气流道进行结构优化。

1 计算模型及数值计算仿真方法

1.1 计算模型

本文研究对象为某型直升机滑油冷却系统,所占空间大小为:942 mm(长)×711 mm(宽)×1 086 mm(高)。其中,冷却风扇直径约200 mm,径向尺寸约123 mm;空气-滑油散热器模型外形尺寸约为203 mm×250 mm×280 mm。

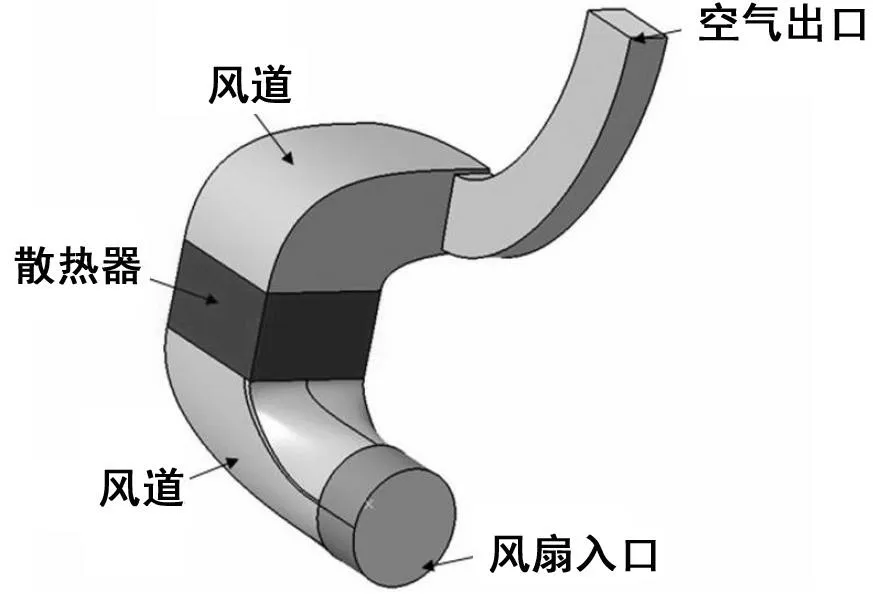

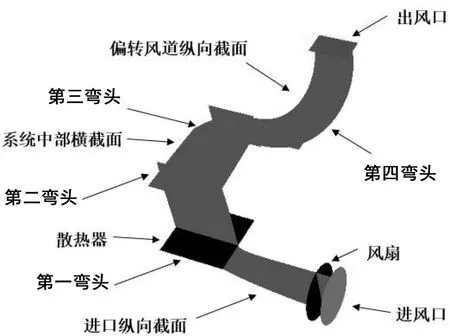

为了减少计算量,对计算模型及结构模型进行简化处理。由于本文的研究对象为对称模型,因此对模型进行对称处理,简化后的计算模型如图1 所示。

图1 计算模型示意图

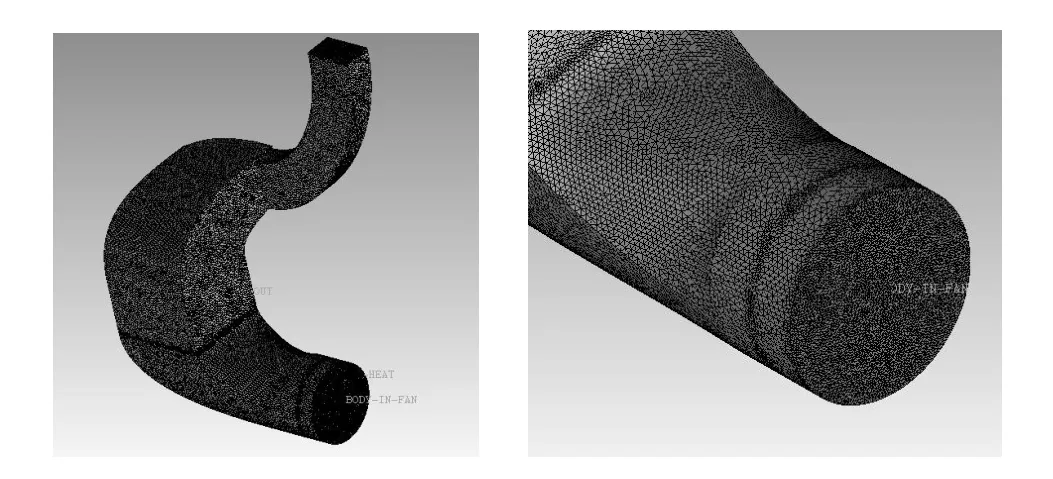

本文关注点为空气在系统中的流动情况(包括压力、速度、流量等参数变化),因此非结构网格可以满足本报告的研究精度要求。

应用ICEM CFD 软件对主减外滑油冷却系统空气流道的三维几何模型进行四面体网格划分,获得高质量的非结构化网格。

计算模型网格划分如图2 所示。

图2 网格划分示意图

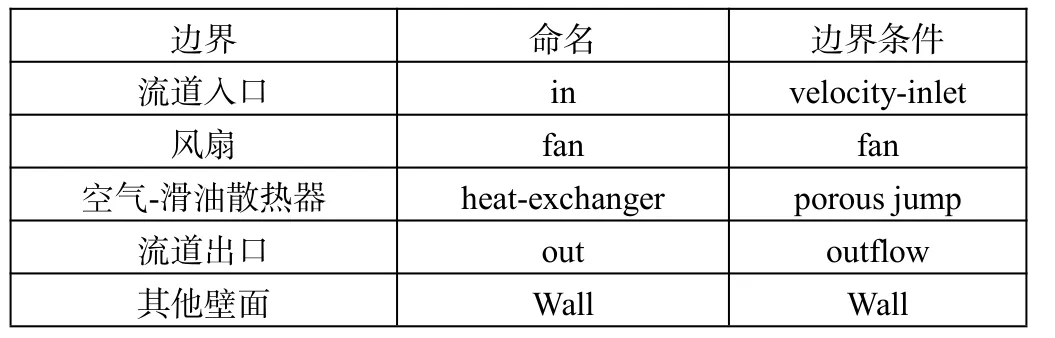

1.2 边界条件

在主减滑油冷却系统空气流道模型中,关注对象为空气在流道内部的流动情况。不考虑系统传热,认为计算域温度恒定为80 ℃(平均温度值)。进口边界“velocity-inlet”设置为26.73 m/s,方向垂直于截面;出口截面“out”设置为自由流动边界“outflow”;风扇截面“fan”设置为风扇边界“fan”,压力跃升设置为多项式;空气-滑油散热器截面“heat-exchanger”设置为多孔介质边界“porous jump”;其他表面为壁面,可设置为壁面边界“wall”,边界的命名和边界条件设置如表1 所示。

表1 边界的命名和边界条件设置

1.3 基本方程

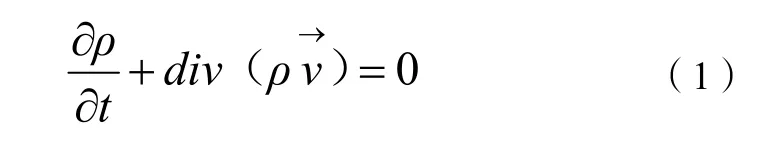

空气流道内的空气流动遵循着物理学的三大守恒定律,包括质量守恒定律、动量守恒定律和能量守恒定律[2]。

连续方程式是质量守恒方程的数学表述,表达式如下:

式(1)中:ρ为流体密度;div 为速度的散度;→

v 为速度矢量。

粘性流体的动量方程是动量守恒定律的数学表达,表达式如下:

能量守恒方程如下:

式(3)中:keff为有效导热率k+kf,其中,kf为湍流引起的导热率;为组分j 的扩散通量;方程右边的前三项分别表示由于热传导、组分扩散、粘性耗散而引起的能量转移;Sh包含化学反应放(吸)热以及任何其他可定义的体积热源[3]。

1.4 数值计算方法

在主减滑油冷却系统空气流道模型中,关注对象为空气在流道内部的流动情况。采用常用的标准k-ε模型求解湍流流动。有限容积法用于控制方程的离散,对于有限容积上的控制方程对流项,采用高阶精度格式计算连续方程、动量方程、能量方程,以及湍流附加方程[4]。

在残差监测的设置中,守恒方程残差值降至10-3以下,满足条件则可判断计算收敛。初始化方法中,选择标准初始化,以流道入口为计算起点。其他参数设置保持默认值。

1.5 监测面选取

为了方便数据后处理,现对流道内各转折截面定义为监测面,观测面选取位置如图3 所示,选取步骤具体如下:①进口纵向截面为Y=-0.346 m 平面,可用来监测冷却空气在滑油冷却系统空气流道前半段的流动情况;②中部横截面为Z=3.75 m 平面,可用来监测空气经系统第二、三弯头的流动情况;③偏转风道纵向截面为Y=-0.07 m 平面,可用来监测空气流经第四弯头和偏转风道及流出系统的流动情况。

图3 观测面选取位置示意图

2 数值计算结果及分析

2.1 速度场分析

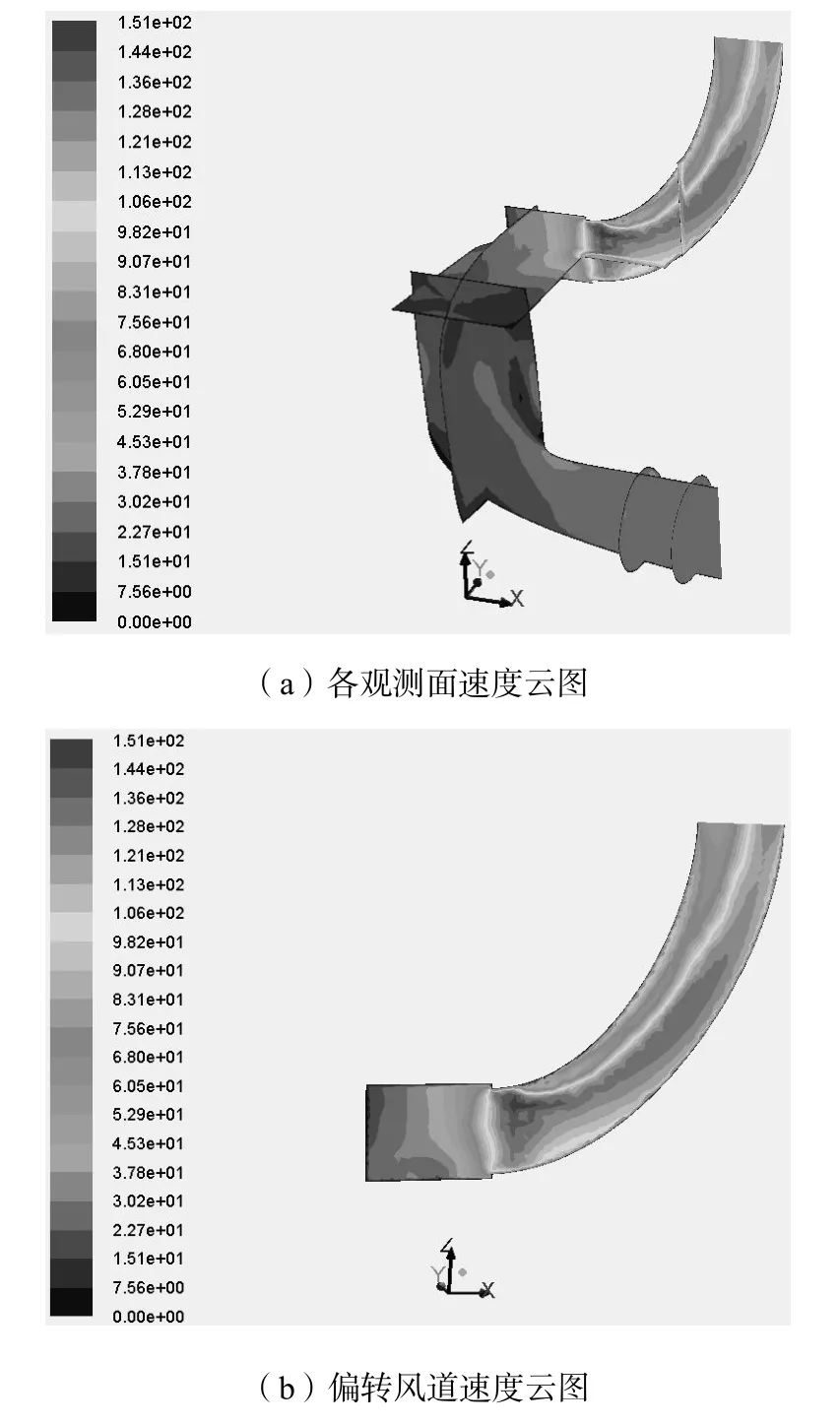

当空气流经滑油冷却风扇时,流动速度可达到26.7 m/s。空气向后流动时,由于流道由圆变方,横截面积逐渐增大,使得流动速度逐渐下降,到散热器附近已降至19.1 m/s;当空气流道偏转风道进口时,由于横截面骤减,使得流速出现明显地增加,达到约100 m/s;在偏转风道中,由于空气流速较大,使得大部分空气均撞击到风道外侧壁面上,导致风道内侧壁面附近流速较低,约70 m/s,且容易产生回流和旋涡。空气流动速度云图输出结果如图4 所示。

图4 空气流动速度云图输出结果

2.2 压力场分析

空气在流道内流动时的全压变化规律基本一致,系统全压分布云图如图5 所示。

在流道入口段,由于风扇叶片旋转做功,使得空气压力有明显的阶跃,压升分别达到了4.1 kPa,与风扇性能参数相吻合。提高压头的空气经第一弯头后进入散热器与主减滑油进行换热,并在内部翅片流道中损失一部分能量,压损分别约为1.4 kPa,与散热器阻力特性相一致。当空气继续流动经过第二弯头时,由于惯性作用,空气开始向弯头外侧区域聚集,使得弯头内侧空气压力明显减小。在第三、四弯头处,空气流动方向存在明显的变化,且流道横截面积发生突变,沿程阻力损失和局部阻力损失效果叠加,导致空气能量损失现象开始显现,压力产生较为明显的波动。

图5 系统全压分布云图

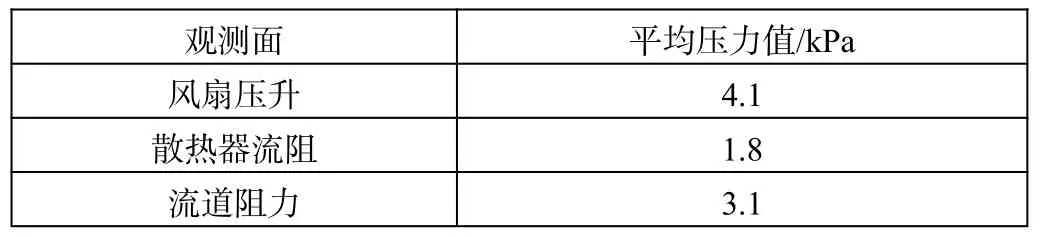

滑油冷却系统空气流道进出口等各个观测截面全压平均值结果如表2 所示。可以看出,主减滑油冷却系统空气流道及散热器的总流阻约为4.9 kPa,超过风扇所能提供的空气压头。

表2 流道不同区域压升/流阻

3 空气流道优化设计

3.1 空气流道结构优化

基于对仿真结果的进一步分析研究可知,由于空气流道弯头较多,且存在横截面突变的结构,导致空气流动阻力较大,系统出风口处空气质量和压力分布十分不均,应对系统流道结构进行优化和改进。

为了减少弯头的数量,降低空气流道结构的复杂程度,可在散热器出口处设置一段流道,使其直接通向出风口处。相比于原流道的复杂结构,新设计的流道从散热器出口缓慢过渡到出风口处,结构简单,避免了系统左右两侧空气的碰撞,同时可大大减小直角弯头和横截面突变导致的空气流阻。优化后的空气流动结构如图6 所示。

图6 优化后的空气流动结构

3.2 优化后的仿真分析结果

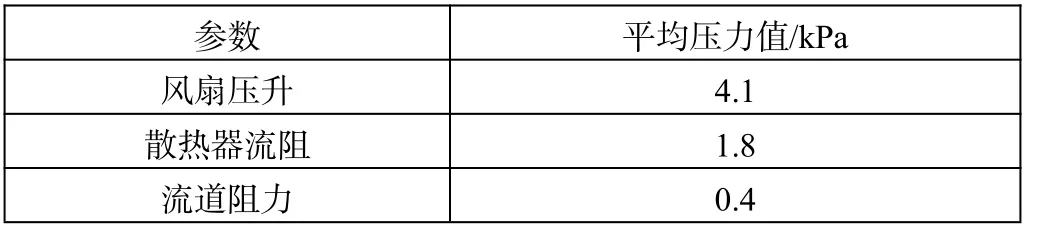

主减滑油冷却系统空气流道及散热器的总流阻约为2.2 kPa,流道不同区域压升/流阻如表3 所示。相比于原空气流道,新设计的流道结构简单,对空气的阻力大大降低,可以满足主减滑油冷却系统的空气流动要求。

表3 流道不同区域压升/流阻

4 结论

通过仿真计算和性能对比,验证了优化后的新流道结构主减滑油冷却系统的空气流动要求,为后续风扇和散热器的进一步设计研究以及全系统的匹配仿真奠定了坚实基础。