新型多功能交流接触器及其控制电路

2020-03-11

(昌吉职业技术学院,昌吉 831100)

0 引 言

交流接触器在工业生产中大量使用,尤其是中小型低压交流接触器应用广泛、场合复杂,经常出现失压、缺相、过载、短路等故障,但目前使用的中小型低压交流接触器不具备保护功能,不能进行自动检测切断控制,时间稍长就会烧毁设备。要避免故障的发生,必需增加额外的多种保护器件,使得构置费用加大,同时也需要更多的空间安装保护电器元件。

目前,国内外学者从智能化方面进行了大量研究,文献[1-3]就接触器的无触点发展和带通信功能与斩波控制技术的抗电压跌落智能控制模块做了展望和研究。文献[4]分析了交流接触器的电压跌落、控制回路失电的动态响应不确定性。文献[5-8]分析了交流接触器电压跌落、晃电故障下的动态特性。文献[9]采用无位置传感器的方法对永磁接触器动态特性进行控制。文献[10-11]针对由雷击、短路、电压跌落等原因引发的晃电故障易造成交流接触器误脱扣,导致连续大工业生产过程的非计划停产事故,提出一种交流接触器晃电保护的拓扑结构和智能抗电压跌落控制模块,实现晃电故障时接触器不分断跳闸。文献[12]提出采用逻辑电路实现带分断保护装置的新型永磁交流接触器,解决永磁接触器控制回路失电或者退磁线圈出现故障、接触器无法正常分断的问题。文献[13]针对传统交流接触器在分合闸过程中会产生电弧的问题,提出了混合式交流接触器采用双向晶闸管进行故障检测的电路,实现无弧或微弧效果。以上研究主要针对电压跌落、晃电故障、控制回路失电进行接触器的智能单片机改进设计,电路复杂,且没有涉及设备断相、短路、过载时的接触器自动检测切断控制改进设计。

因此文中提出在不改变现有常规接触器电路和基本结构基础上,增装检测和控制电路,使其具有断相、短路和过载保护功能,降低再安装其他各种保护装置的成本,杜绝损毁电机等设备事故发生。在研究交流接触器本身电磁线圈回路及触头吸合与开断原理基础上,通过分析电机三相断相和过载与检测控制之间的逻辑关系,在原接触器上设计增加3个电流互感器及1块检测控制电路板,电流互感器中心穿过电动机三相电源进线,其二次侧与检测控制板电路连接。采用简单逻辑电路,设计与或运放检测逻辑判断电路及双向晶闸管控制切断电路,在电机三相中任一相电压跌落和失压缺相及各种短路和过载故障时,实现接触器跳闸控制,避免烧毁电机事故。同时为适应不同电机负载,通过分析不同电机负载电流与电流互感器变比之间的关系,设计了可变过载阈值的调整电路;为避免晃电故障引起的瞬时电压跌落和过载引起接触器误跳闸的隐患,通过分析瞬时扰动特征,设计了延时闭锁电路;为了给交流接触器线圈回路串接的双向晶闸管提供触发控制信号,采用电机故障时三极管导通嵌位0电位使双向晶闸管截止的方法,实现电机故障切断电源;为给与或门运放逻辑检测控制电路提供直流电源,设计了降压滤波整流稳压电源电路,实现电机正常运行供电与故障检测切断供电功能。电路仿真及样品试验测试结果验证了文中设计的多种保护功能电路结构的正确性及实现接触器具有电压跌落保护、断相保护、短路保护、过载保护的可行性。

1 设计构思

接触器是用于频繁接通或分断交、直流电路的一种自动化的控制电器。但是目前使用的接触器其控制性能不够完善,如电机工作中因各种原因缺相或过载,而接触器不会使电磁线圈掉电,时间稍长一点就会烧毁电机。这不仅修复需要费用,更因为再次安装电机需要耗费时间影响正常生产。因此生产企业需要性能完善可靠的接触器。为了节省安装其他各种保护设备的额外投资,降低运行成本,并提高生产效率,文中提出采用简单的逻辑电路,不改变现有交流接触器电路和基本结构,设计一种集成化的电流检测电路和电子开关控制电路串接在现有交流接触器线圈与主触头回路中,使得现有交流接触器同时具有失压、断相、短路和过载保护功能。

1.1 设计目标

(1)多功能接触器在常规接触器上增装检测与控制电路,当电机设备运行中一旦发生缺相或过载时,控制板电路可检测切断接触器电磁线圈供电,接触器跳闸,杜绝损毁电机事故发生。

(2)能够使各种负载的电机因各种原因产生的缺相或过载的检测和控制均准确可靠。

(3)多功能接触器与常规接触器相比需要外形变化不大,使用方法相同,用户容易接受。

(4)为避免瞬间过载造成不必要的停机,需要设计延时电路消除误动。

(5)当电机设备运行正常,没有检测到缺相或过载时,接触器必须正常工作。

1.2 设计构思与实现方法

1.2.1 交流接触器线圈的改进接线方法

在交流接触器主电路中,有1个交流线圈和三个接线端子D、E、F,如图 1(a)所示,交流线圈接在D与E之间,在接到合闸信号时,交流接触器线圈供电,接触器触头合闸;在接到分闸信号时,交流接触器线圈失电,接触器触头分断。采用一个双向晶闸管串接在如图1(a)所示的交流接触器线圈E、F回路中,改进接线如图(b)所示,交流接触器线圈的供电与失电受双向晶闸管导通与截止控制。

图1 交流接触器线圈回路及改进接线示意图

1.2.2 缺相和过载检测与接触器跳闸控制方法

在原接触器上增加3个电流互感器及1块控制电路板,如图2所示,三个电流互感器中心穿过电机的ABC三相交流电力线,并将三个电流互感器与控制板电路连接,进行缺相和过载检测,采用一个双向晶闸管用于控制接触器的电磁线圈供电与切断。

图2 控制电路接线图及样品图

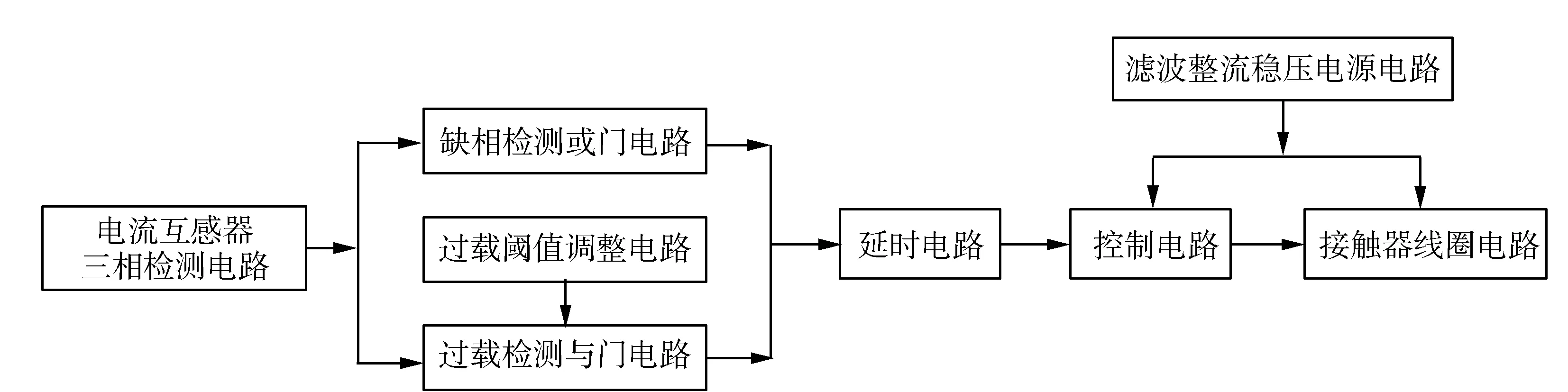

控制板上的众多电工元件由电路连接成检测和控制与电源部分,设计或门检测电路实现设备ABC三相中任一相电压跌落和失压缺相检测,设计与门检测电路实现设备ABC三相各种短路和过载检测,设计双向晶闸管分段控制电路串接在交流接触器电磁线圈回路中实现电机故障切断控制,同时为准确检测不同电机负载的过载阈值,设计可变过载阈值的调整电路;为了避免晃电故障引起的瞬时电压跌落和过载引起接触器误跳闸的隐患,设计延时闭锁电路;为了给交流接触器线圈回路串接的双向晶闸管提供触发控制信号与检测控制电路提供直流电源,设计降压滤波整流稳压电源电路,实现交流接触器的电磁线圈正常供电与故障检测切断功能。其逻辑图如图3所示。

1.2.3 增加壳体模具设计及样机研制

为了基本不改变原交流接触器结构与外形,结合具有失压、断相、短路和过电流保护功能的集成电路外形,仅仅对局部外形进行微调改进设计,以便将集成电路安装在交流接触器上。并进行了增加壳体模具设计及样机研制,使多功能接触器较常规接触器长15毫米,用于安装三个电流互感器。在互感器与接触器之间加装4毫米厚的控制板,故外形尺寸变化不大。其结构样机如图4所示。

图3 多保护功能接触器整体逻辑图

图4 多功能接触器整体结构图

2 电路设计

文中设计一种多保护功能接触器,它能准确监测和中断电气设备的缺相或者过载状态下的运行,保护设备,防止事故发生。多保护功能接触器总电路设计由检测和控制与电源三部分组成[14]。

2.1 检测电路设计

检测部分如图5所示,检测电路部分包括电动机的三相电力线、电流互感器L1、L2、L3、负载电阻R1、R2、R3、二极管D2、D7、D9、D1、D6、D8、比较运算放大器A、B组成。

图5 检测电路

检测电路将电动机的三相电力线分别穿过电流互感器L1、L2、L3,而电流互感器二次输出电流通过负载电阻R1、R2、R3形成电压信号进行检测,其检测电路分为缺相和过载检测两路电路。

2.1.1 失压缺相检测电路

设备运行中一旦发生失压缺相时,电压信号经过或门电路的二极管D2、D7、D9,再经过失压缺相比较运算放大器A,检测电动机的失压缺相,失压缺相比较运算放大器A输出高电平。

2.1.2 短路过载检测电路

设备运行中一旦发生短路过载时,电压信号经过与门电路的二极管D1、D6、D8,再经过过载比较运算放大器B检测电动机的短路过载,短路过载比较运算放大器B输出高电平。

2.1.3 调整过载阈值电路

为适应不同电机负载,电路中增加了R7可调电阻,通过调整阻值实现不同电机负载过载阈值的改变。

2.2 控制电路设计

控制部分如图6左边部分所示,控制电路部分包括执行放大器C、延时电容C7、电阻R12、三极管Q1、接触器的双向晶闸管Q2组成。

图6 控制与电源电路

2.2.1 切断控制电路

当电机发生失压、缺相、短路、过载故障时,失压缺相比较运算放大器A和短路过载比较运算放大器B可能输出的高电平使执行放大器C输出高电平,发出信号,使三极管Q1导通,双向晶闸管Q2两端电压为零而关断,切断接触器电磁线圈供电,接触器停止工作,保护电机不会损坏。

2.2.2 延时控制电路

为避免晃电故障引起的瞬时电压跌落和过载引起接触器误跳闸的隐患,消除瞬间电压跌落或过载造成接触器误动作引起电机不必要的停机,电路中增加了C7、R12延时电路,当控制部分检测到有瞬间电压跌落或过载时,延时电路的电容C7充电时间过短,不足以使执行放大器C发出信号,因此没有切断接触器电磁线圈供电。

2.2.3 正常工作电路

当控制部分没有检测到缺相或过载时,缺相比较运算放大器A和过载比较运算放大器B输出低电平,执行放大器C输出低电平不发出信号,双向晶闸管Q2处于导通状态,接触器线圈正常供电工作。

2.3 电源电路设计

电源部分如图5右边部分所示,电源电路部分包括微型阻容元件R19、R20、R21、C9、C10、C11、稳压二极管Z1、D13、D15等组成。

给控制部分和接触器线圈供电的电源部分分为两路,一路经过输入端D、E的各微型阻容元件R19、R20、R21、C9、C10、C11、Z1、D13、D15降压、滤波、整流、稳压后作为控制部分的电源,另一路串接双向可控硅Q2后的输出端F、E给接触器的电磁线圈供电。

2.4 故障检测分断逻辑设计与阈值和延时确定

2.4.1 故障检测与分断控制逻辑

只要电机设备ABC三相中任一相电压跌落或失压缺相,都将在电流互感器中产生电流的降低或消失,假设发生故障输入为0,正常运行输入为1,最终输出为1;只要电机设备ABC三相短路或过载,都将在电流互感器中产生电流的升高,假设发生故障输入为1,正常运行输入为0,最终输出为1;需要分断的条件为控制电压消失,Q2截止,只要电机设备ABC三相中任一相电压跌落或失压缺相或者三相短路或过载,缺相或过载总输出为高电平,才能实现控制,其电压跌落和失压缺相与短路和过载检测输出及缺相或过载总控制输出的真值表见表1 。

表1 电压跌落、失压缺相、短路或过载检测控制真值表

续表1

从表中可以看出,强制分断机构被触发的条件为Z=H+G=1,又因为H=A+B+C,G=ABC,因而电路设计中应包含二个或门,一个与门。因此设计或门电路的二极管D2、D7、D9,再经过失压缺相比较运算放大器A的反相端输入可实现检测三相中任一相电压跌落或失压缺相,设计与门电路的二极管D1、D6、D8,再经过短路过载比较运算放大器B的同相端输入可实现检测三相短路或过载,设计或门电路的二极管D10、D11,再经过比较运算放大器C的同相端输入可实现控制Q2截止,电磁线圈断电,驱动分断机构动作,完成强制分断操作。

2.4.2 过载阈值确定

为适应不同电机负载,如图5所示,将电流互感器二次匝数设计为400匝,检测输入端电阻R1、R2、R3设计为0.3kΩ,并在运算放大器B输入端设计了可调电阻R7为20kΩ的过载阈值设定调整电路,根据三相交流电机功率与额定电压U、电流I1之间的关系式(1)和电流互感器一二次安匝守恒相等式(2),可获得检测电路R1、R2、R3上流过的额定电流I2,按额定电流的1.2倍以上整定为电机过载,由式(3)可获得检测电路过载阈值电压Uy,由(4)式可确定过载阈值设定的可调电阻阈值阻值Ry。

(1)

I1w1=I2w2

(2)

Uy=1.2I2R3

(3)

(4)

式中,P为额定功率;U为额定电压;cosφ为功率因数取0.8;w1,w2为电流互感器一、二次绕组匝数,分别取1匝,400匝,R3=R8=0.3k Ω。

以电压为380 V功率为1千瓦的电机为例:由(1)式可知电机额定电流I1约为2 A,由(2)式可知二次侧I2流过2A/400匝=5 mA电流,形成2A/5 mA的电流互感器变比,在检测电路输入端为0.3 kΩ的电阻R1、R2、R3上形成1.5 V的额定电压,按1.2倍过载考虑,由(3)式获得阈值电压为1.8 V,由(4)式求取其阈值电阻应调节为0.06 kΩ。对于其他参数的电机均可以此方法确定过载电流阈值设定的可调电阻阈值;

2.4.3 延时时间确定

在电力系统中晃电故障由雷击、短路、电压跌落等原因引起电机运行瞬时扰动,一般为几个周波,而一个周波为20 ms,因此为避免晃电故障引起的瞬时电压跌落和过载引起接触器误跳闸的隐患,设计R2C7延时闭锁电路,考虑到一定的设计裕量,强制分断电路中的延时模块时间应稍大于该数值。延时时间计算公式如式(5)所示,只要参数选择合理,即可实现延时。

(5)

式中,V1为电容充电后的电压;V0为电容充电前的电压值;Vt为时刻t时的电容电压值;R为延时电阻值;C为延时电容值。

在本设计中,电容阈值电压设置为5 V,V0=0 V,V1=10 V,Vt=4 V,电阻R=30 kΩ,电容C=4.70 μF,经式(5)计算后,延时时间为t=70 ms。

3 仿真验证与实测改进

3.1 仿真验证

为了对分断控制电路进行验证,采用Protel 99 SE对图5和图6电路进行验证仿真,强制分断电路只有在电机出现缺相和过载故障时才进行分断操作。对延时电路和过载阈值均按2.4节参数进行了设定,仿真结果如图 7所示,图中所示的曲线分别为过载阈值检测电压、失电检测电压、延时电容电压、双向晶闸管电压(接触器线圈电压)。从图中可以看出,当检测到电机电压瞬时过载超过阈值(图7(a))或电机电压瞬时失电(图7(b))时,图6中的运算放大器C的同相输入端为高电平,延时电容开始充电,延时开始,若未超过70 ms,延时电容充电电压升到阈值5 V以下为4 V时,过载或失电消失,则高电平消失,双向晶闸管(接触器线圈)没有失电。当检测到不是瞬时过载或失电时,运算放大器C的同相输入端为高电平,延时电容开始充电,延时开始,待到延时电容充电超过70 ms即电压升到阈值5 V以上时,开始触发双向晶闸管,此时双向晶闸管(接触器线圈)失压降为0 V,触头进而被打开,完成强制分断操作。从实验结果可以看出,所提出的新型接触器结构及其控制电路,可以有效提高现有接触器的工作可靠性。

图7 延时电路和过载、失电强制分断仿真结果

3.2 样品实测修正

采用研制的样机,通过如图8所示的试验接线,试验研究交流接触器的集成可靠性,首先,对交流接触器改造后的试品进行可靠性试验多次,然后进行失效分析[14];最后,修正了保证可靠性的电路具体参数设计值。试验测试结果见表2。

图8 试验测试接线

表2 电压跌落、失压缺相、短路或过载检测控制实验测试结果

表2说明:在工业生产电气控制线路中,使用新研制出的交流接触器样品,测试失压、断相、短路和过电流保护6次有4次能正常动作,失效2次,进行了运算放大器电路A和运算放大器电路B的两个偏置电压R4C8电路和偏置电压R8C6电路参数修正,即准确检测控制。

4 结束语

文中设计了一种具有失压、断相、短路和过电流保护功能的交流接触器控制模块,利用简单逻辑电路方式,检测准确、可靠性好、实用性强,且安装使用方便,大大低于传统交流接触器外加综合保护电路单元的成本,该设计已经获得《多功能接触器》的实用新型专利[15]。将其应用在工业生产现场中,将杜绝损毁电机等设备事故发生,为工业生产节约大量经费,符合现代工业发展的要求,拥有广阔的发展前景。