裂解气压缩机组氮气工况开车过程分析

2020-03-11郭飞虎

郭飞虎

沈阳鼓风机集团股份有限公司, 辽宁 沈阳 110869

0 前言

裂解气压缩机组是乙烯装置的核心动设备,其作用是通过对乙烯装置上游原料的压缩使裂解气的压力得到提升,以满足后序深冷分离工艺的要求,从而节约乙烯装置深冷分离阶段的冷量[1]。乙烯装置开车过程中,裂解气压缩机组能否顺利启动对乙烯装置的实物料运行起着重要的作用[2]。为减小乙烯装置开车前期的火炬排放,近年来各石化企业开始采用氮气、天然气等介质取代裂解气来进行压缩机开车[3]。采用氮气开车能消除后续深冷分离系统在开车时的泄露,降低裂解气物料在开车阶段的消耗[4]。

某石化公司乙烯装置用裂解气压缩机组自2005年开始运转,由于近年来的裂解原料越来越轻烃化,因此裂解产物(裂解气)的分布也相应轻质化,表现为裂解气工艺气的平均分子量明显变轻。因此装置在相同乙烯产能下所需处理的裂解气原料的质量流量明显增加,裂解气压缩机的处理能力也需提升,原压缩机组处理能力的瓶颈也越来越明显[5]。

为适应裂解气原料气组分的变化并优化压缩机的运行参数,2014年由原压缩机设备制造厂对原机组进行了升级改造。改造后机组于2016年在用户现场安装完毕并进行装置开车调试。本文就改造后裂解气压缩机组在氮气开车过程中存在的问题进行分析,并提出有针对性的解决措施。

1 过程描述

1.1 系统简介

改造后裂解气压缩机由3缸4段13级组成。其中低压缸为第1段,2级叶轮双吸背靠背布置(2+2)。中压缸为第2段和3段,5级叶轮背靠背布置(2+3)。高压缸为第4段,6级叶轮顺排布置。压缩机组1、2、3段为一个防喘振回路,4段为单独防喘振回路,3段出口和4段出口均设置有单向阀。裂解气压缩机流程见图1。

裂解气压缩机在实物料运转之前通常需要进行氮气工况运转,通过氮气工况使整个系统管网压力提升以满足压缩机后续管道、设备的气体密封性试验压力需求或其后深冷分离所需的预冷压力需求。裂解气压缩机在氮气工况运转时,2个防喘振回路单独运行。在氮气工况开车之前,通过外部管网对上述系统进行氮气充压至120 kPa左右,在机组运行过程中根据压缩机1段吸入罐体所测量的氮气压力值,随时通过外部管网向吸入罐补充氮气。氮气开车工况设计参数见表1。

图1 裂解气压缩机流程简图Fig.1 Simplified process diagram of cracking gas compressor

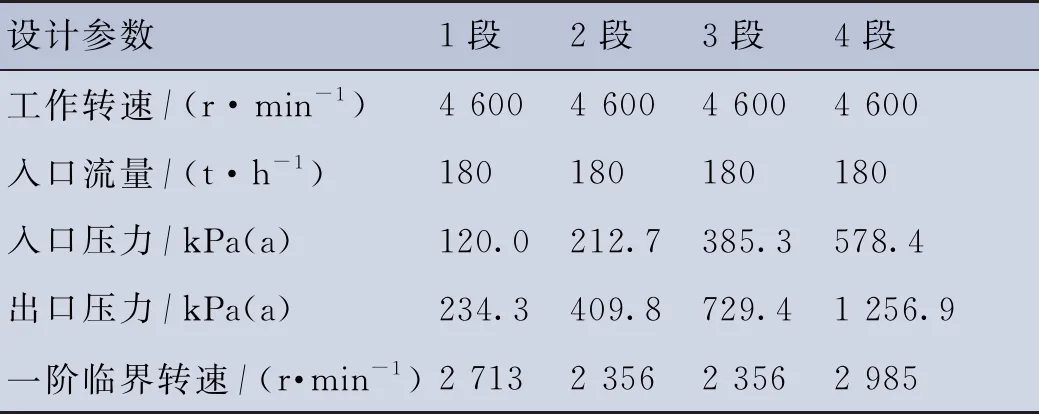

表1 氮气开车工况设计参数表

Tab.1 Expected design parameters for nitrogen operating conditions

设计参数1段2段3段4段工作转速/(r·min-1)4 6004 6004 6004 600入口流量/(t·h-1)180180180180入口压力/kPa(a)120.0212.7385.3578.4出口压力/kPa(a)234.3409.8729.41 256.9一阶临界转速/(r·min-1)2 7132 3562 3562 985

1.2 开车过程

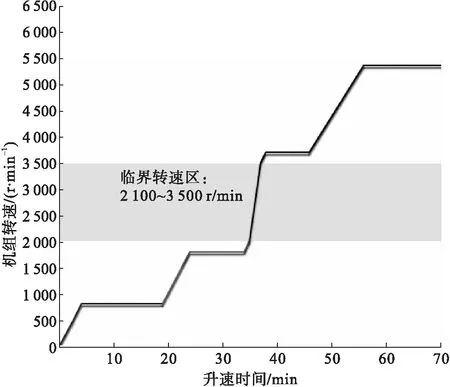

开车前关闭系统前后切断阀对系统进行氮气充压,同时防喘振阀门全开。现场机组盘车确认后按照汽轮机升速曲线进行升速,在升速过程中随时关注压缩机组以及汽轮机运转振动、位移等状态参数并及时进行调整。机组升速曲线见图2。

图2 机组升速曲线图Fig.2 Acceleration curve of unit

启动时整个机组升速具体过程为:

1)从0转速开始,以300 r/min的速率升速至 800 r/min 并保持此转速对汽轮机进行一次暖机,正常冷态启动下暖机30 min,热态启动下暖机15 min;

2)以300 r/min的速率升速至 1 800 r/min并保持此转速进行二次暖机,冷态启动下暖机6 min,热态启动下暖机12 min;

3)以 1 800 r/min的速率快速通过临界转速区域后在最低运行转速 3 600 r/min下保持此转速稳定,冷态启动下稳定6 min,热态启动下稳定12 min,之后机组转速由调速系统接管进行自动控制。

1.3 存在问题

机组按照上述过程进行氮气开车工况的试运转,共运行了数次均未达到预期的试验结果,氮气开车均未成功。氮气开车试运转时,压缩机各段实际运行参数见表2。

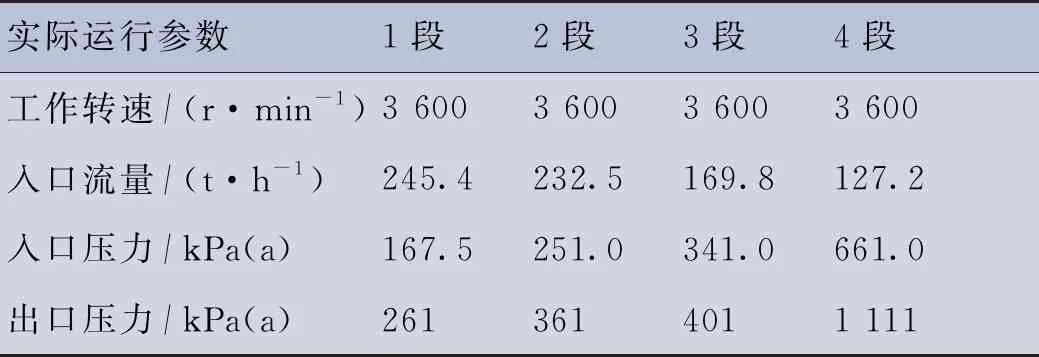

表2 氮气开车工况实际运行参数表

Tab.2 Actual operating parameters of nitrogen operating conditions

实际运行参数1段2段3段4段工作转速/(r·min-1)3 6003 6003 6003 600入口流量/(t·h-1)245.4232.5169.8127.2入口压力/kPa(a)167.5251.0341.0661.0出口压力/kPa(a)2613614011 111

问题具体表现为:

1)机组升速在跨过临界转速区域并升速至 3 600 r/min左右后,压缩机低压缸出现喘振迹象。主要表现是压缩机1段入口流量不稳定、压力波动明显,但低压缸整体振幅较稳定。由于判断压缩机1段已出现了喘振现象,之后没有再继续提升机组转速,并手动降速停车。多次氮气试车均存在上述问题,始终未通过氮气开车运转。

2)中压缸驱动侧(压缩机3段)振动相对较大,转子振幅在20 μm左右。

3)低压缸(压缩机1段)发生喘振时,压缩机入口两侧出现偏流现象,通过测量发现驱动侧入口管线温度比非驱动侧高10 ℃左右。

2 过程分析

以氮气开车工况运行时所采集的各段运行数据为基础进行整理分析:

1)压缩机1~3段为一个闭式循环回路,各段之间仅有冷却器、分离器和吸入、排出管线,氮气工况运行时各段间冷却后也不会有析出。但实际氮气工况运行时1段和2段入口流量比较接近,3段入口流量仅为1、2段的70 %左右,流量差异非常明显。因此,怀疑压缩机2段出口至3段入口之间管线有堵塞或大面积露点。

2)从压缩机低压缸入口流量和压力的变化推测驱动侧发生了喘振。

3)由于氮气工况运行时实际转速并未达到预期的设计转速,各段压比均未达到设计值。但3段压比下降趋势更明显,不能和1、2段压比变化趋势相吻合。

4)压缩机4段入口压力高于3段出口压力。

针对上述开车过程中,压缩机组出现的典型现象进行分析:

1)首先,对段间管线进行彻底排查,排除管线及段间设备存在露点的可能。

2)此机组在检修期间,曾发现压缩机2段出口至冷却器之前管线内部有严重结焦。业主确认在检修期间并未清理彻底,并且,这部分管线中存留的清洗积液未彻底排净。初步分析可能是此部分管线内部积液导致压缩机2~3段之间管线阻塞,使得管网损失加大、3段流量偏小。

3)对压缩机低压缸入口压力和流量的历史趋势进行分析,推断驱动侧发生了喘振。同时通过测定低压缸入口管线温度,驱动侧入口温度明显较高也印证了这一点。由于低压缸为双进气结构(两侧单独同时吸气、中间混合后排气),氮气开车时压缩机驱动侧管线发生了偏流现象。而偏流最根本的原因是压缩机发生了喘振,气体无法按照预期经过1段叶轮压缩往下游走,而发生从驱动侧出口到入口的回流,也就是此时测得的驱动侧入口温度实际上是喘振发生后、气体出口气体回流到入口时的温度[6]。

4)由于转子重量较重,在喘振发生时低压缸振动并不明显。也就是并非压缩机喘振时一定会产生较大的振幅。

5)氮气开车工况运转时3段出口防喘振全开,使段出口有明显的泄压效应,导致测得的3段出口压力偏低。也就是此时测得的3段出口压力并非真实的压缩后的3段出口压力,因此3段压比不能很好与1、2段匹配。

6)氮气开车工况运转时各防喘振阀全开,但压缩机3段出口管线至4段入口管线之间设有单向阀,所以实际上1-2-3段和4段为两个单独的循环回路。实际运行时4段流量严重偏小,使4段压比偏高。因此导致测量的4段入口压力偏高并超过3段出口压力为正常现象。由于4段压力较高,超过3段出口压力,使3段出口背压过高,这也是导致低压缸喘振的原因之一。

3 解决措施

1)对压缩机2段出口至3段入口之间的管线进行排液。将上述管线积液全部排空后再次进行氮气工况试车,但之前问题并没有改善,故判断不是管线积液的原因。

2)增加3返1旁路手动防喘振闸阀。在氮气试运转停机后,发现原3返1防喘振阀门出口侧积满杂质,怀疑此管线严重堵塞导致原3返1防喘振阀门回流不畅。因此拆换此阀进行清理,并增加手动闸阀旁路。判断为检修期间管线吹扫不彻底,管网阻力过大。

3)对各段间管线及设备重新清理,彻底清除结焦,以降低压缩机各段间管网阻力。

采取以上措施后,重新进行氮气开车工况试验。机组从零转速升速至 4 600 r/min过程中,压缩机组机械运行参数稳定,压缩机3个缸转子振幅最大值不超过18 μm。此时稳定机组转速,对设备后续管网及设备进行氮气气密性试验,试验合格后氮气工况运转结束。

4 方案分析

通过增加3返1旁路手动防喘振闸阀以及清除压缩机出口管道,以降低后续管网阻力,从而消除机组在升速过程中的压缩机1段喘振现象。针对上述方案进行分析:

1)随着气体被压缩,压缩机1、2段和3段依次往后叶轮的流量变化较大,流量系数逐级、逐渐降低[7]。在实际升速过程某一特定转速下,3段叶轮已经达到阻塞流量而1段入口仍未达到预期设计流量。相当于1、2段后续出口管网阻塞,无法吸入更多气体从而使1段发生喘振现象,而非1段入口气量不足而导致的喘振。

2)通过在3段出口增加防喘振管线,提升1-2-3段气体循环流体能力、降低3段出口背压,从而缓解压缩机1段因后续流道堵塞(背压过高)而导致的喘振。

3)偏流现象发生时有压缩机入口为双进气结构,两侧入口流量、温度、压力均存在较大偏差,某侧入口温度高而流量低,双吸段流量与后续段流量不匹配[8]等典型特征。通过增加3返1旁路手动防喘振闸阀回流管线,低压缸喘振的现象得以消除,上述偏流现象也未再次出现。

4)在选择防喘振阀时要考虑在正常运行时由于防喘振阀前后压差较大,导致阀门回流量较大;而开车过程中,阀门前压差没有建立起来,由于阀门前后压差较小会导致回流量较低[9]。同时如果压缩机出口高压气体不能及时通过防喘振管线平衡压力,则有可能会导致压缩机组反转[10]。

5 结论

本文通过对裂解气压缩机在氮气工况开车过程中发生的问题以及原因进行了分析,在后续开车时采取有针对性的改善措施,完成了裂解气机组的氮气开车。为裂解气机组氮气开车提供了思路。

1)压缩机出口管道阻力偏大,会影响压缩机正常运行,严重时会导致机组喘振。尤其对于改造机组,更应该注意管道阻力是否满足原设计值。

2)针对出口压力高、系统管道容积大的机组,在防喘振阀的选型时,不仅要考虑压缩机防喘振的需要,还要考虑系统管道压力匹配的问题。

3)在压缩机组选型及系统设计时,对于前、后段流量系数偏差较大的机组,应在流量变化较大的段之间增设必要的防喘振回流管线。