汽车内挡水TPE密封条接角模具设计

2020-03-11张玉新白文娟周应继杨嘉鑫齐新华赵宝臣

张玉新,白文娟,周应继,杨嘉鑫,刘 源,齐新华,李 勇,赵宝臣

(1.华北水利水电大学 材料学院,河南 郑州 450046;2.华北水利水电大学 机械学院,河南 郑州 450046;3.天津楚斯特模具有限公司,天津 300000)

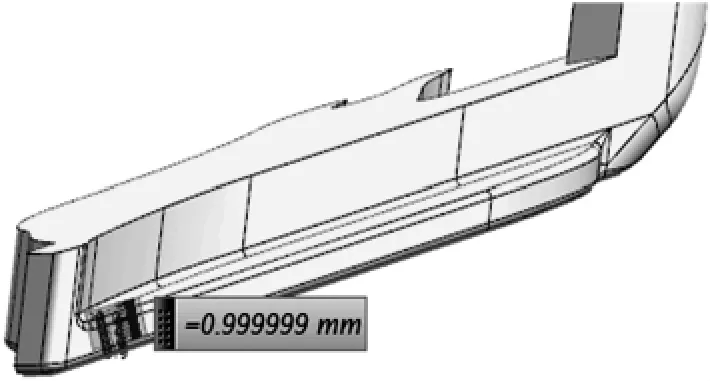

随着汽车普及率的不断增加,人们对汽车的密封性能要求也越来越高[1-2]。密封条除了密封性能要求,还需要做到兼顾降噪、减震、除尘等。而门洞条是一种专门用于汽车门洞止口边与汽车车门紧密配合的密封条,门洞密封条的接角部分,结构较为简单,但尺寸较小、形状非常复杂,承受载荷低,加工困难,需反复试模才可确定设计结果并调试后加工。故本设计时应用了UG-交互式CAD/CAM系统,首先设计出了橡胶注塑模具的三维模型,并通过对其相关零部件的生产合理性进行了分析不断修模后才最终定型,如图1所示。

图1 制件图

1 产品审查

橡胶模具设计中,只有通过对橡胶产品全面审查,才可获得橡胶制品的形状尺寸、性能用途,对所用胶料以及生产规模有一个全面、细致地掌握。

其中,D制——硫化后制件尺寸,mm;

Cb——产品尺寸收缩率浮动量,%;

Cc——产品尺寸允许变动量,mm;

Dz——产品尺寸,mm。

根据生产经验,当产品的最大尺寸不大于160mm时,可忽略尺寸所允许的橡胶制件的浮动量计算,而直接将制件的尺寸公差与国家标准《橡胶制品尺寸公差(GB/T 3672-2002)》相比较,公差等级高于M1级即满足使用要求[1]。

将产品的设计尺寸及公差与国家标准所规定的橡胶制件的尺寸公差相比较,本产品的各个尺寸的公差等级符合国家标准,均满足TPE(热塑性弹体)的收缩率要求[3-4]。而对于本次设计所需要准备制作的橡胶制品而言,其关注中心则将是断面厚度、倒角与斜度,以满足产品形状的工艺性审查要求。

2 模具结构的确定

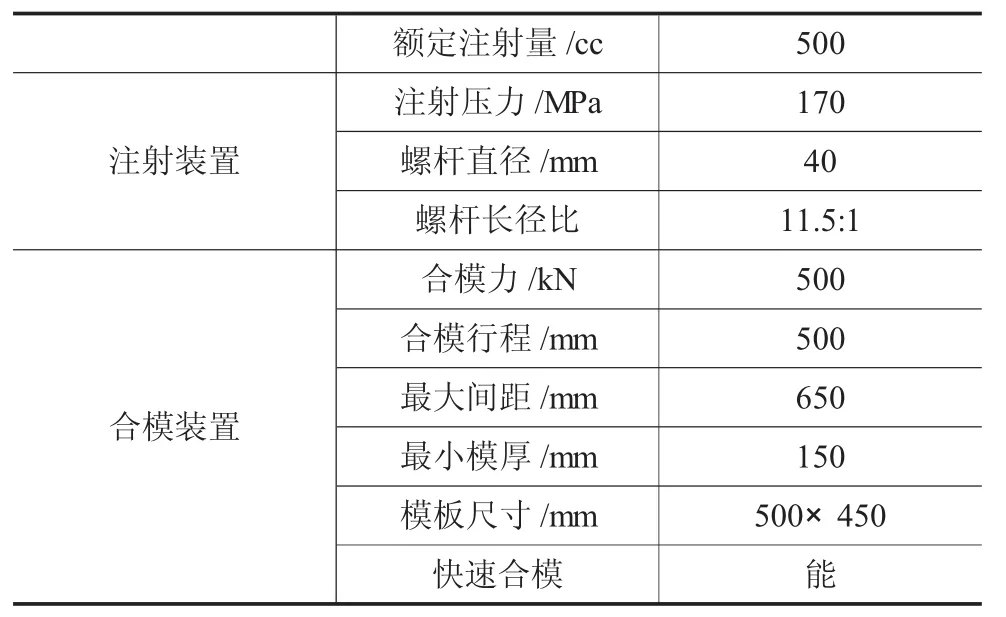

在选用注射机时,需综合考虑注射机的最大注射量、锁模力以及最大模架尺寸。由于条件限制,设计首先考虑注射机选用的经济性。本产品选用C型橡胶注射机,技术规范如表1所示。

表1 XZL-500橡胶注射机技术规范

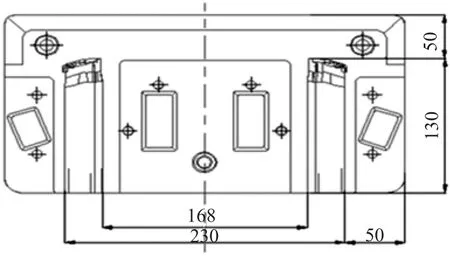

2.1 模具腔数的确定

TPE内挡水密封条安装在车窗玻璃处,并与配套的车车门内侧腰线相接触。模具将采用多分型面、手动脱模的模具结构。而模具型腔数量的选择综合考虑了注射机的注射量以及塑化能力,以保证成型产品满足设计要求。腔数结构如图2所示,模具型腔壁厚应具有足够的刚度来承受这些载荷而不发生破坏变形[5],同时也考虑到模具的经济性以及便于生产工人的熟练操作,以降低企业生产运营成本。

图2 型腔周界尺寸

2.2 分型面的确定

为了便于模具的加工制造,避免模具设计或生产上的不合理,将模具成型部件分成多个模块加工,再进行装配。考虑到一般橡胶模具的分型面也有多个[5-7],制品的形状比较复杂,在对模具生产进行计算机模拟编程,以及在加工中心制造模具时,都会由于难度的增加而大幅延长生产周期。同时,考虑到生产能力水平,通过将模具的不同模块的设计制造难度合理分配,进而设计出与公司生产计划相匹配、符合模具生产周期的合适分型面,如图3所示。

图3 密封条接角模具分型面

3 浇注系统的设计

3.1 主流道设计

主流道的尺寸主要是根据所选择的橡胶注射机的喷嘴参数决定的。主流道上端直径设计成4.5mm,而下端直径设计成了7mm,至于主流道的球面凹坑的半径为R11mm,主流道全长35mm。

3.2 冷料穴设计

在橡胶注射模具中,需在主流道或分流道的末端设置冷料穴,以用于收集来自注射橡胶胶料前端的冷料。在本橡胶模具中可将冷料穴设置于橡胶注射模具分流道的末端,而不必设置冷料的拉料杆,进而简化模具结构,缩短模具的设计生产周期。冷料穴横截面与分流道横截面保持一致,以便于模具加工,但冷料穴比分流道略长,以容纳足够的前锋冷料。

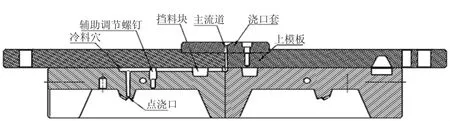

3.3 浇口的设计

浇口是熔融橡胶胶料流入模具型腔的最后一步通道,其连接了成型模具的分流道和型腔。本设计中,由于分型面的选择已经避开了产品外观面,又由于TPE材料在室温下的高弹性,故选择手工脱模取件。最终,本设计的模具浇注系统结构如图4所示。

4 导向定位机构的设计

4.1 合模导向机构

橡胶注射成型模具在成型过程中,会受到来自橡胶注射机提供的巨大锁模力。为了能够保证模具在成型过程中装配合理到位,橡胶制品的型腔的形状以及尺寸符合设计要求,则需要在橡胶注射成型的模具中设置合理的合模导向机构。本设计主要采用了导向销的结构进行对成型模具的导向。

4.2 模具的定位

通过导正销的设计不仅完成了模具在合模过程中正确合模导向的作用,还起到了通过导正销紧密连接型腔的各个组合模块,并确定各模块安装准确位置的作用。但在模具的其他位置,仍然需要考虑模具各组成部件之间的定位问题。

模具的上模板与上模之间的定位采用大头圆锥定位销的设计。圆锥定位销其有着耐磨损、强度高的特点,尤其适用于这种模具插拔频繁的场合。

4.3 模具固定装置的设计

图4 浇注系统主要结构

在模具的各零部件都生产加工完成后,在模具的组装、调试、打样、修模、发货的每个阶段,都需要移动运输模具。故在模具的上模板的表面开设了吊环安装孔,以方便模具的吊装。同时,还在模具的侧面对称均布的设置了模具固定块,通过使各模具在运输途中处于合模紧闭的状态,来降低模具在运输途中因震动、颠簸而导致的模具破损。

设计重点解决模具分型面位置的选择,以及浇注系统主要结构的设计。在设计过程中,主要根据公司现有生产能力从而设计出了经济性最佳的模具,如图5所示,其间更多的依靠CAD/CAM辅助软件,实现了快速设计和精密计算。

5 小结

综上所述,汽车内挡水密封条接角模最突出的特点是制品断面结构复杂,多借助设计人员的工程经验。鉴于此,应结合参数化设计,获得最优的分型面设计、浇注系统和型腔的设计结果。进而提高模具生产效率,保证接角模设计的合理性和科学性。

图5 模具总装