十字头销胎模锻工艺模拟设计

2020-03-11康海鹏司桂珍李大乔

康海鹏,司桂珍,李大乔

(宝鸡石油机械有限责任公司 热工分公司,陕西 宝鸡 721002)

十字头销是石油钻机循环系统钻井泵动力端上的关键零件,用于连接连杆体小端和十字头,工作中承载着较大往复冲击作用,机械性能要求较高,一般为低碳钢或合金钢锻件[1]。

1 锻件工艺性分析

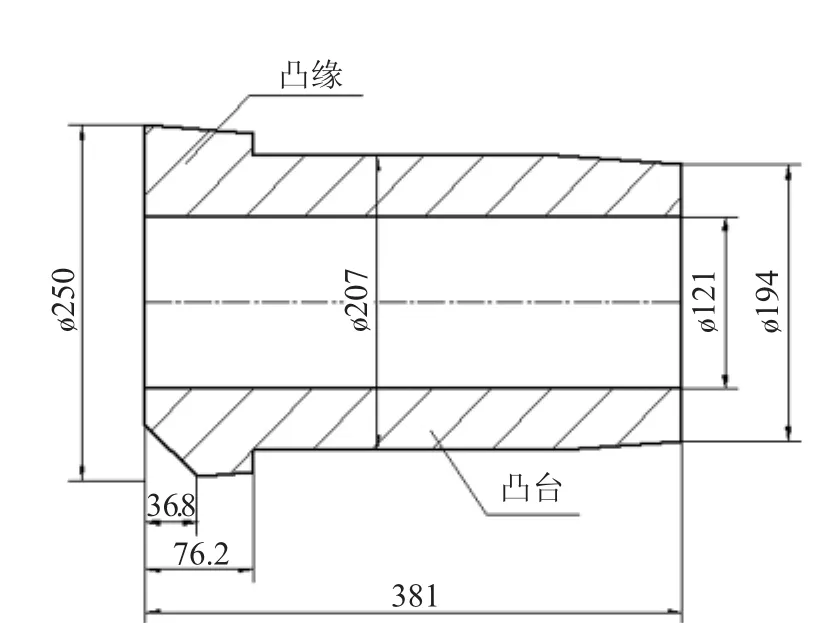

图1是某型号钻井泵十字头销零件简图,分析其结构可知,十字头销属于深孔凸缘类锻件,该类锻件的特点是端杆部(凸台)直径小而长度长,上端凸缘直径大而长度短,中间有通透深孔,孔的深度一般都大于凸缘的直径[2]。

图1 十字头销零件简图

此类锻件一般有两种成形方法[3]:

(1)自由锻成形:自由锻成形时先对坯料镦粗,正反冲通孔,按凸缘的外径和内孔直径尺寸芯轴拔成长套筒坯料,内径稍小于终锻件尺寸,再在坯料的一端留足凸缘的长度,剩余部分芯轴拔长到凸台的外径尺寸。

自由锻的特点是操作灵活,只需冲孔冲头和拔长芯轴两件工装就可完成锻造,不足之处在于制坯过程中正反冲通孔,从头不易对正,内孔夹层,芯轴拔长时,长套筒两端易出现裂纹和喇叭口形状,或拔长时变形不均匀,套筒一端长短不一,需加入切头余料,有时更会出现筒壁壁厚不均,导致坯料报废。

(2)胎模锻成形:一般情况下,深孔凸缘类锻件的胎模锻过程包括预锻制坯和终锻成形两个过程。

预锻制坯是将圆柱坯料在预锻模内直接镦粗,目的是成形凸缘部分,并对凸缘和凸台的坯料进行合理的分料,利于终锻成形。

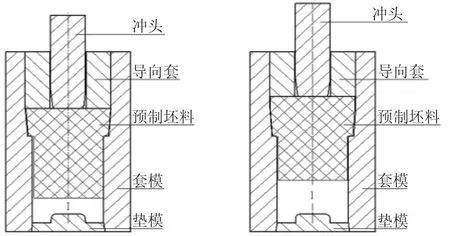

终锻时将预制坯料放入终锻套模内,如图2所示,冲孔冲头穿过导向套冲孔,坯料在冲头的作用下冲孔的同时对金属形成拉伸作用,带动金属向下流动,最后金属充满套模和垫模之间的空白区域Ⅰ,内孔形成的同时成形凸台部分。

图2 不同制坯尺寸对锻件成形的影响

根据体积不变原理,冲孔前,预制坯料和终锻套模之间的空白部分Ⅰ体积应等于锻件成活后内孔的体积,而十字头销凸缘和凸台的直径相近,凸台高度较高,重量占坯料的绝大部分,如果按凸缘和凸台实际重量分料,预制坯的凸台高度高,使得上述空白部分的体积小于孔的体积,在冲孔的过程中,金属随冲头向下流动充满模具后,内孔还未完全成形,其余金属会被反挤向上流动,挤进导向套、冲头和套模之间形成的空隙。随着金属温度的降低及金属的反向流动,摩擦增大,变形抗力也急剧增大,成形变得困难。

对于凸台长度较长,占整体重量比较大的此类锻件,为了防止锻造过程中金属反挤,应适当调整制坯过程中金属的分配,增大凸缘部分的高度,将凸台部分的金属先分配到凸缘部分,使制坯和终锻模具之间的空白部分的体积不小于锻件内孔的体积,这样,利于在变形过程中金属的流动方向始终向下,减小摩擦,降低锻造所需载荷。

与自由锻相比,胎模锻冲孔时冲头始终在导向套的导向作用下,内孔一次成形,不会产生偏孔,外壁在胎模的限制下,表面光洁,锻件尺寸精度较高,余量较小,锻件内部金属流线完整,机械性能更好,所以对于大批量的十字头销锻件,适合胎模锻成形。

2 胎模锻工艺设计及模拟成形分析

结合以上成形过程分析,设计十字头销胎模锻的工艺流程如下:下料→加热→预锻制坯→加热→终锻→冲连皮、退冲头、出模→正火。

整个锻造过程需两火次,预锻工步适当加大了凸缘部分的高度,终锻工步利用冲头的拉伸作用,在导向套的导向下,向下运动带动金属流动,终锻模具下部有带凸台的垫模,金属最终在冲头的挤压下流入垫模凸台两侧的模腔内成形,上砧带动导向套将锻件的上端面压平。

借助于Deform有限元成形模拟软件,对十字头销的成形过程进行模拟,分析成形过程中各主要参数。

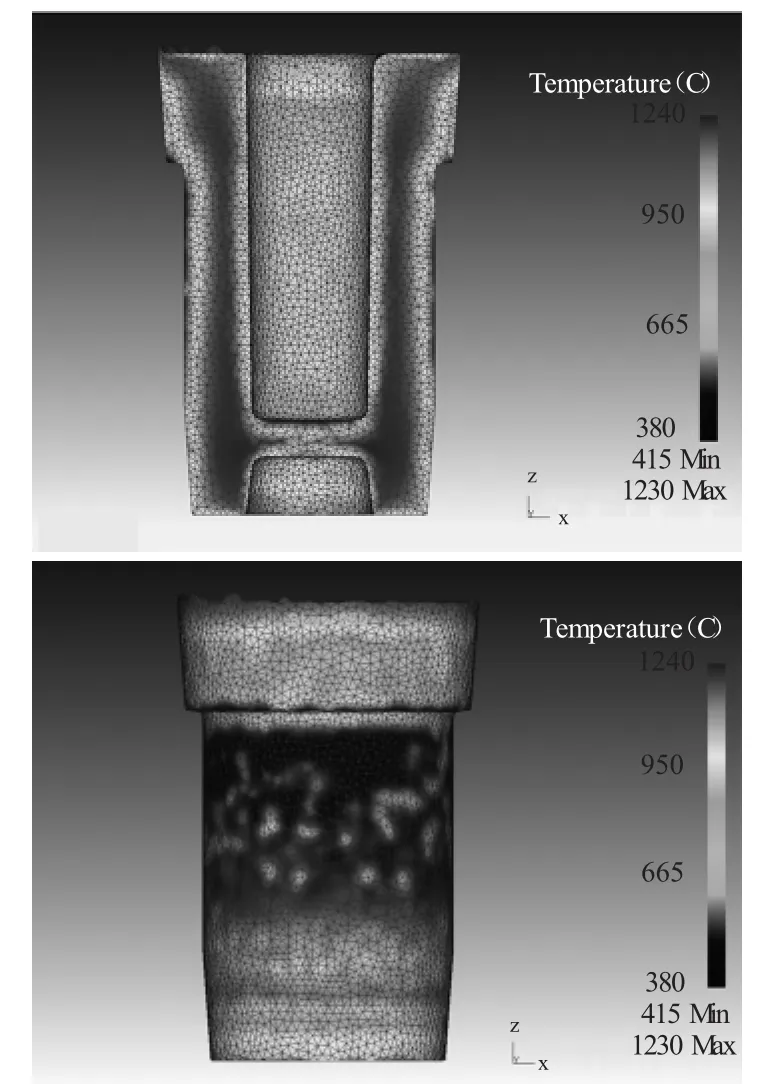

2.1 锻件温度场变化

图3为终锻时锻件内部及表面的温度场图,从图中可以看出,锻件心部温度较高,有些部位甚至超过了始锻温度高,其原因在于胎模锻时坯料变形剧烈,内能增加,导致锻件心部温度不降反升,这有利于提高金属塑性和锻件成形。锻件表面由于长期和锻模接触,温度降低很快,基本都在600℃以下,因此锻造前,应对套模预热到200-300℃。冲头周围温度较高,利于金属拉伸变形,内孔不易出现裂纹等缺陷,这对锻件成形是有利的。

图3 终锻件内外温度场

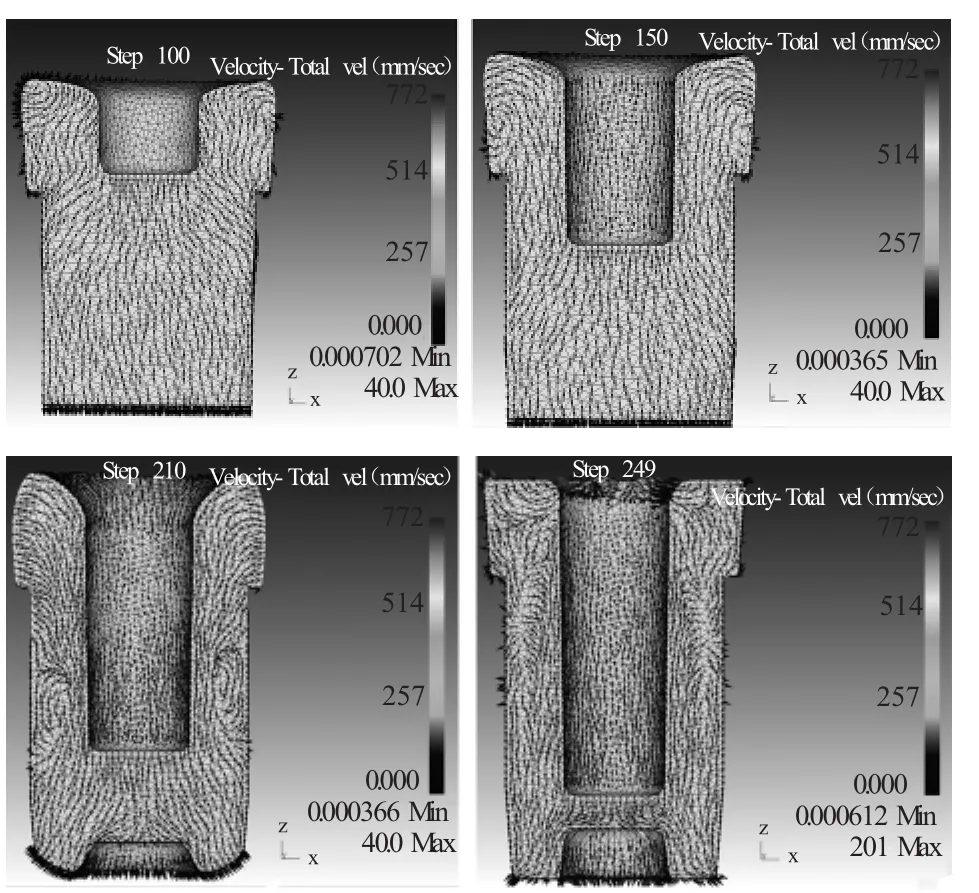

2.2 锻件速率场变化

图4为锻件终锻成形模拟过程中第100步,第150步,第210步和第249步金属流动速率场。从图中可以看出,整个终锻成形过程中,金属的流动方向总体始终向下,这种冲头运动方向和金属流动方向一致的流动趋势有利于金属成形过程中降低摩擦力,利于锻件成形。

图4 锻件成形过程速率场

2.3 锻造载荷变化

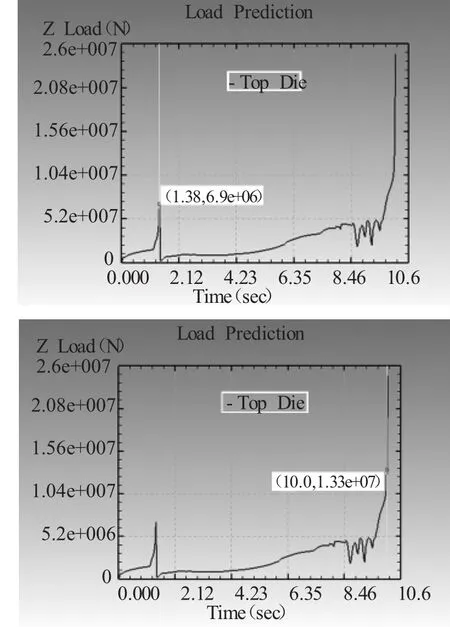

图5 锻造载荷曲线

图5为从制坯到终锻过程中锻造载荷的变化曲线。从曲线可以看出,制坯工步载荷在后期有较大的上升,最大时为6.9×106N,这是由于金属后期和模具接触后,温度下降,摩擦力增大,变形抗力增加导致曲线变陡。

冲孔开始后,变形抗力下降,是由于冲头与金属接触面积小,使得同样的压力下,作用在金属上的压强很大,很容易使冲头冲入金属;后期载荷有波动,这是由于冲头冲入到一定的深度后,金属受到模壁,冲头及垫模的作用,锻件内部,特别是锻件下段金属流动方向紊乱(第210步速率场图),导致载荷波动,待金属基本充满垫模两侧时,流动方向趋于一致,下部金属温度降低,受到冲头、模壁及垫模的摩擦影响,载荷急剧增大,到终锻时增大到1.33×107N,此时锻件终锻完成。

3 生产验证

根据以上模拟结果,进行生产实际验证。锻件材料45钢,燃气炉加热,在3t电液锤上锻造,生产过程按上述工艺流程进行。

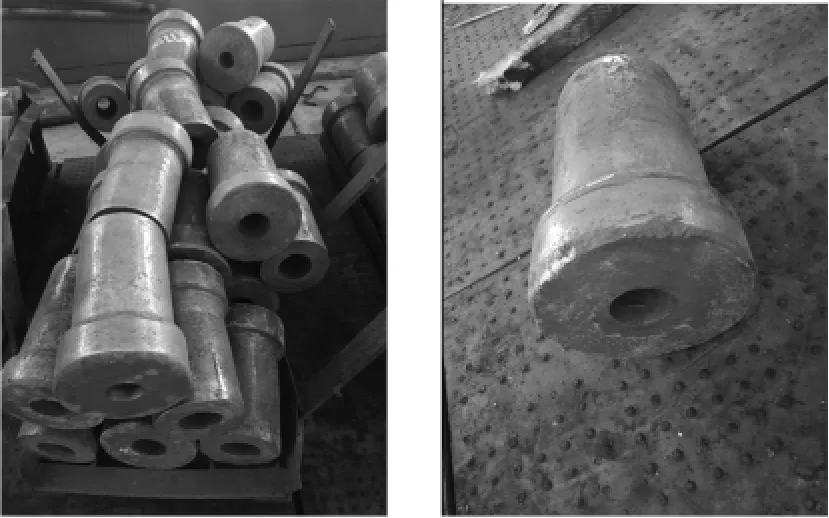

锻件下料规格ø210×365,下料重量98kg。始锻温度1200℃,坯料加热到始锻温度,直接放入预锻模具内上砧镦粗,成形凸缘部分;出模后重新加热到1200℃,预锻坯放入终锻模具,加导向套和冲头下压,锻件焖型完成后,将模具和锻件翻转置于垫圈上,加小冲头冲通孔,同时退出正向冲头,锻件出模,及时正火处理转加工工序。图为6成形锻件。

图6 成形锻件

经过生产验证,以上所设计的十字头销胎模锻工艺方案是可行的,锻件尺寸余量符合加工要求,充型良好,表面光洁,内孔无裂纹及偏孔缺陷,相比自由锻,单件可以节省原材料41kg。

4 结论

(1)十字头销类深孔凸缘锻件适合胎模锻成形,采用胎模锻有利于避免深孔成形时的各种缺陷,提高锻件的整体质量,减小加工余量,节约金属,提高效率,锻件内部金属流线完整。

(2)十字头销胎模锻在制坯时,应适当先将凸台部分的坯料分配到凸缘部分,这样有利于冲孔过程中金属的拉伸效应,使金属的流动趋势不变,易于充型。

(3)采用预锻制坯和终锻成形的胎模锻工艺方案,可以锻出符合设计要求的锻件,锻件下料尺寸要接近预锻模具的模堂尺寸,这样才能更好的在预锻制坯阶段按设计分配坯料。

(4)十字头销内孔直径小,深度大,冲孔时,冲头的温度极易升高,冲头磨损严重,为了保证冲头的硬度,宜选用50CrMnMo等红硬性较高的材料。