自动化立体仓库码垛机控制系统的设计与调试

2020-03-11刘华锋周俊荣许东霞简志雄王亚晗

刘华锋,周俊荣,许东霞,徐 娟,简志雄,王亚晗

(1.广东环境保护工程职业学院,广东 佛山 528216;2.五邑大学,广东 江门 529020;3.新乡职业技术学院,河南 新乡 453006)

立体仓库又称为自动化立体仓库,能按照指定的任务,自动将货物从立体仓库入口处搬运到指定的库位或自动将指定库位的货物搬运到立体仓库的出口处。如图1所示,立体仓库使用起来非常方便,在充分利用空间的同时,也节省了劳动力,提升了系统的自动化程度,是现代仓储的重要组成部分,在现代化物流仓储系统中的应用也越来越广泛[1]。码垛机是自动化立体仓库搬运货物的设备,是整个控制系统的核心。自动化立体仓库的整体性能在很大程度上取决于码垛机的控制精度[3]。

1 立体仓库的硬件组成

如图2所示,立体仓库主要由立体仓库本体和码垛机组成。

1.1 立体仓库

立体仓库本体是用来存储货物的,本文的立体仓库有四行七列,共28个库位,每个库位都有一个微动开关,用于检测对应库位上有没有放置货物[2]。

图1 立体仓库实物

图2 立体仓库的硬件构成

1.2 码垛机

码垛机的主要作用是取立体仓库上的货物或者是放置货物到立体仓库上,码垛机的X轴、Y轴和Z轴均采用PLC来控制变频器进而拖动电动机,X轴方向的运动采用了涡轮减速装置,具有一定的自锁性;X轴和Z轴的驱动电机带有刹车装置,保证机器断电后能够立即停车;为了防止设备运行过程中发生碰撞,X轴和Y轴运动都带有防撞装置[1,2]。

2 立体仓库控制系统组成

立体仓库的控制系统是自动化立体仓库的核心,立体仓库控制系统的硬件决定了编程的算法,而编程的算法又决定了系统的可靠性和效率。

2.1 控制系统硬件组成

立体仓库的控制系统采用S7-1200 CPU1215C型PLC作为系统的控制器件,由于此系统中有较多的输入信号,故系统中又增加了3个I/O扩展模块。系统中还配备了西门子TP700型触摸屏,用于数据交换设置和仓库库位状态检测显示。当有货物放置在立体仓库本体上时,对应库位的微动开关会被压下去,此时,触摸屏上对应库位的颜色会发生变化,即代表该库位有货物。要取库位的货物时,在触摸屏上点击该库位即可。在PLC的控制下,码垛机会运动到对应库位前,伸出货叉,将货物取下,从而完成取货任务。

图3 硬件组态拓扑图

2.2 编址方式和寻址方式

立体仓库上有很多个库位,需要对每一个库位作编址处理,再寻址,才能使码垛机准确地定位到每一库位。

2.2.1 编址

为方便取放货物,需要对立体仓库的每个库位编址。行在前,列在后,把1行1列的原点位置定为11,则2行1列库位编址地址为21,3行3列库位编址地址为33。当用户按下触摸屏上对应的库位,此时程序便记录下目标库位,目标库位除以10的商为目标行,目标库位除以10的余数即为目标列。

2.2.2 寻址

立体仓库库位的编址方法是以水平方向为行,以竖直方向为列,最底层为第一行,逐层递增行号;以出库平台位为第一列,逐列递增列号。

在每个库位的前立柱上分别安装有行定位片和列定位片,码垛机上安装有行定位和列定位的对射型光电传感器各3个。当码垛机左右运动时,对射型光电传感器将经过行定位片,当左边和中间的对射型光电传感器传送给PLC的信号变为1时,说明码垛机正经过定位片,且在行定位片的右侧;当三个传感器传送给PLC的信号都为1时,说明码垛机正位于行定位片上;当中间和右边的传感器传送给PLC的信号变为1时,说明码垛机已经经过行定位片,且在行定位片的左侧。码垛机每经过一个行定位片时,对码垛机的当前行值作+1或者-1处理。当当前行值等于目标行值时,说明行寻址已经完成。

当码垛机上下运动时,对射型光电开关将经过列定位片,当上面和中间的对射型光电传感器传送给PLC的信号变为1时,说明码垛机正经过列定位片,且在列定位片的下方;当三个传感器传送给PLC的信号都为1时,说明码垛机正位于列定位片的位置上;当中间和下面的传感器传送给PLC的信号变为1时,说明码垛机已经经过列定位片,且在列定位片的上方。码垛机每经过一个列定位片时,对码垛机的当前列值作+1或者-1处理。当当前列值等于目标列值时,说明列寻址已经完成。

当行寻址和列寻址完成后,说明码垛机已经位于对应库位的前方,再控制码垛机货叉的运动即可完成取货动作。控制货叉的运动即为码垛机Z轴方向的运动,码垛机的货叉是用来取放货物的。当码垛机在做左右运动或者上下运动时,货叉一定要在原点位置,否则货叉会碰撞立体仓库本体。货叉上也有4个对射型传感器,用于确定货叉的位置。当PLC接收到中间两个传感器发出的信号时,代表货叉位于中间位置;当PLC接收到左边传感器发出的信号时,代表货叉位于左极限,位于取货位置;当PLC接收到右边传感器发出的信号时,代表货叉位于右极限,位于放货位置。

3 控制系统程序设计

3.1 系统控制要求

为了便于安全操作设备和日常维护,要求系统能够通过操作触摸屏实现手动运行模式和自动运行模式,并且能够通过观测触摸屏,了解系统的运行状态。手动运行模式是指手动控制码垛机三个轴的独立运动来完成取货动作。码垛机每个轴的动作都有独立的控制按钮,操作者通过操作触摸屏即可完成码垛机要完成的动作。自动运行模式下,操作者在触摸屏上点击放有货物的库位,在PLC控制下,码垛机便向相应的库位运动,将货物抬起并回到原点位置处,从而完成取货动作;当码垛机的货叉上面有货物时,在触摸屏点击对应的库位,在PLC的控制下,码垛机便将货物放置到对应的库位上并回到原点位置处,从而完成入库动作。由于手动运行模式和自动运行模式不可同时运行,为保证系统和人员的安全,两种运行模式应为互锁关系[3]。

3.2 系统组态与编程

整个系统采用Profinet协议通信,PLC、触摸屏以及三个变频器各占用一个IP地址,用于内部通信。设备组态图如图4所示。

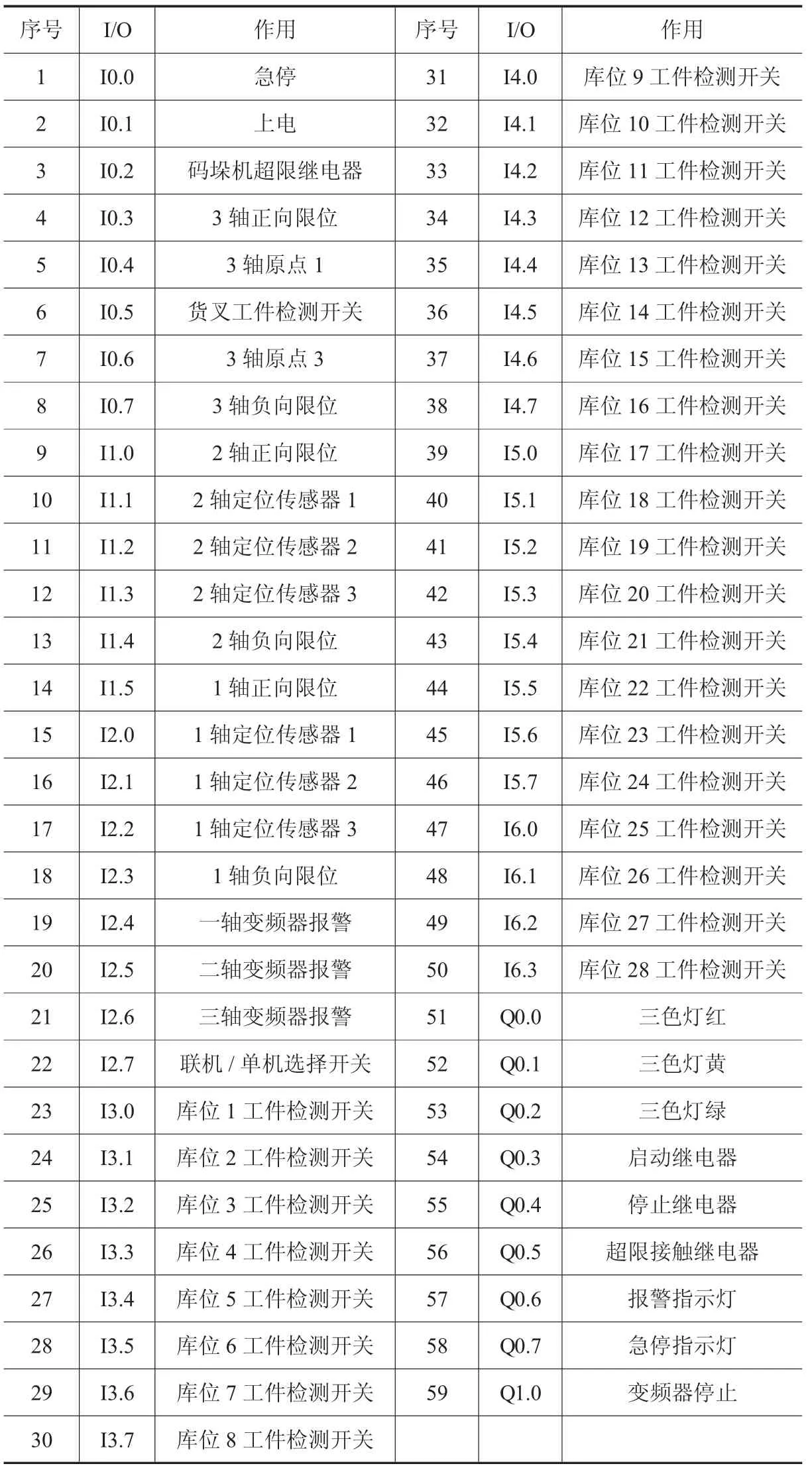

3.3 I/O地址分配

根据本控制系统的功能和要求,I/O端口规划如下。

3.4 程序流程设计

程序流程图是系统控制要求的图形化表达,也是系统程序设计的基础。根据系统控制要求,系统有手动运行模式和自动运行模式两种。

3.4.1 手动运行模式

手动运行模式即PLC通过手动控制三个变频器来拖动三个电动机。由于三个轴的硬件相同,编程方法相类似,故在此处仅列出手动控制X轴方向运动的程序。

图4 设备组态图

表1 系统I/O端口规划

图5 手动控制程序

图6 码垛机流程图

M1.4和M0.7为触摸屏按钮对应地址,PLC先发送控制字047e让变频器停止下来,再赋予变频器速度值,最后再启动变频器即可拖动电动机沿着X轴方向运动。相同的控制方式便能控制Y轴和Z轴电动机运动,这样就能通过手动方式使码垛机运动到指定的货位并取下货物。

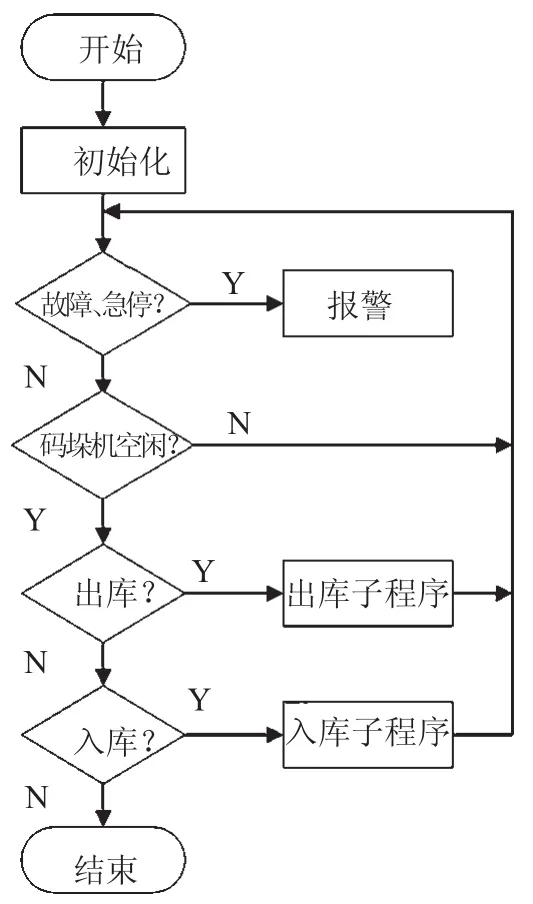

3.4.2 自动运行模式

自动运行模式的程序流程图主要有1个自动出库子程序、1个自动入库子程序和1个主程序组成。主程序主要完成系统初始化和码垛机运行状态判断等[3]。码垛机启动后,首先对系统做初始化处理,判断码垛机是否处于异常状态,若异常,则报警,正常则码垛机处于待命状态。当系统接收到来自触摸屏的入库或出库命令,系统便完成对应的动作[4]。

以自动出库为例说明码垛机的运动过程。在自动运行模式下,当触摸屏接收到出库命令后,系统先开始自检。先检查码垛机和货叉是否在原点位置,若不在原点位置,则让码垛机和货叉回原点。再检查货叉和对应库位上面有没有货物,若有货位,则系统报警;若无货物,程序继续执行。然后,系统开始借助行列定位片开始寻址,当码垛机的当前行值等于目标行值、当前列值等于目标列值时,说明码垛机已经运动到指定库位了。当码垛机到达目标位置后,便开始取货。货叉取下货物后,再次借助行列定位片返回原点。出库流程如图7所示。

图7 自动出库程序流程图

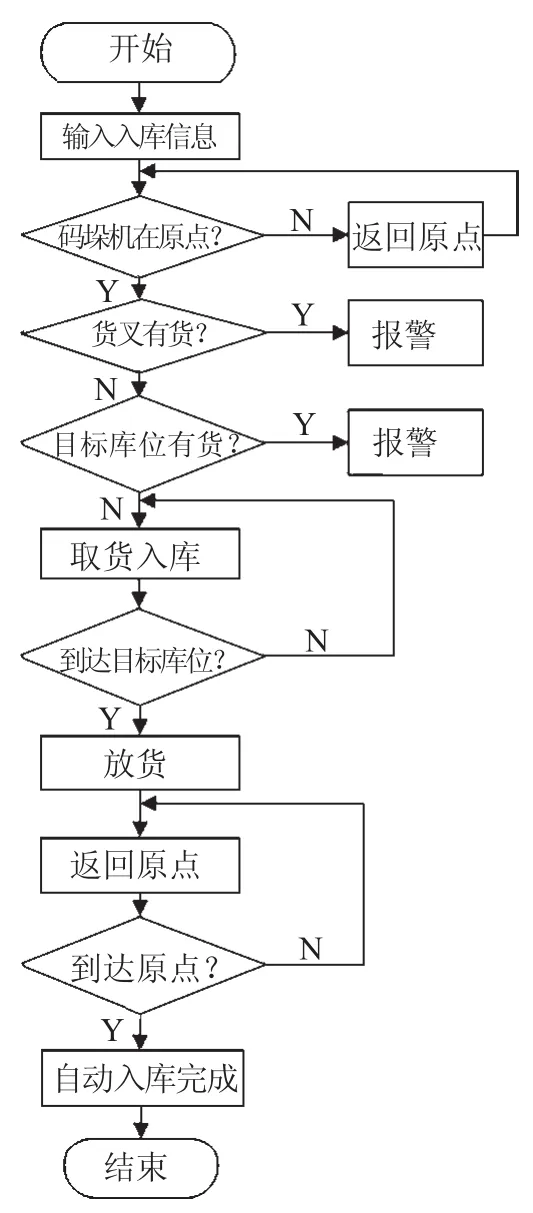

自动入库流程与自动出库流程过程相反,入库流程图如图8所示。

3.5 系统控制与监视

根据系统运行控制的需要,本系统共开发了2个触摸屏画面,一个是手动运行模式下对系统的控制及监视,一个是自动运行模式下对系统的控制及监视。手动运行模式下,如果需要码垛机在X轴方向运动,需要先点击X轴速度,然后再点击X轴前进或X轴后退控制码垛机在X轴方向的运动。在Y轴和Z轴方向的运动控制与此类似。需要让码垛机回到原点,直接点击回复位,码垛机即可自动回到原点位置。需要切换到自动运行模式下时,点击触摸屏上的自动界面即可切换到仓库位取入货界面,触摸屏上有货物的库位会被点亮,点击被点亮的库位,码垛机即可运动到对应的库位并取下货物,随后,码垛机便会载着货物运动至出货处。无论系统是在手动运行模式还是自动运行模式下,码垛机的运行状态都可以在触摸屏上显示。

图8 自动入库程序流程图

4 系统运行调试

为了保证整个系统能够安全稳定的运行,需要对每个功能做单独调试,然后再整体调试。调试的过程大致可分为系统组态功能调试、码垛机手动取件功能调测、码垛机自动复位功能调试、自动出库功能调测以及自动入库功能调试。

系统组态功能测试:打开系统总电源,PLC软件编译项目后,下载数据,观察PLC的状态指示灯,若PLC数据下载成功,且PLC状态指示灯正常,则说明组态成功。

码垛机手动取件功能测试:触摸屏页面切换至图9,点击“X轴速度”按钮,然后再点击“X轴前进”和“X轴后退”按钮,观察码垛机的状态,若码垛机能在水平方向上来回运动,则说明X轴方向调试没有问题。同样的方法,调试Y轴和Z轴,若码垛机在三个方向上都能按照指令运动,则可以手动取件测试。通过按钮能够控制码垛机取件且返回原点位置则说明手动取件功能测试成功。

码垛机自动复位功能测试:触摸屏页面切换至图9,点击“复位”按钮,码垛机应该从当前位置直接运动至原点位置,若码垛机能够回到原点位置并且停下来则说明自动复位功能测试成功。

图9 手动运行模式画面

自动出库功能测试:在触摸屏上选中对应库位,再点击“启动”按钮,码垛机从原点位置运动至对应库位,然后取下货物,回至原点位置,并将货物放置在前方工位上。若码垛机能够成功完成这一动作,则说明自动出库功能测试成功。

自动入库功能测试:在触摸屏上选中对应库位,再点击“入库”按钮,码垛机能够将前方工位上的货物取下,然后将货物精准的放置到选中的库位上,并且能够自动回至原点位置,则说明自动出库功能测试成功。

5 结束语

以西门子S7-1200型PLC作为系统的主控制器,采用变频器和三相异步电动机拖动码垛机的三个轴,采用触摸屏控制和监视整个系统,结合立体仓库本体,搭建了工业自动化立体仓库的实验控制平台。借助传感器和定位片,实现码垛机的精确定位。经过反复测试,系统运行稳定,满足系统的控制要求。本系统可以提升仓储系统的自动化水平和空间利用率,减少劳动强度,提升系统的效率和自动化程度。