氨基MIL-101(Cr)强化CO2分离性能的混合基质膜优化制备

2020-03-10杨凯阮雪华代岩王佳铭贺高红

杨凯,阮雪华,代岩,王佳铭,贺高红

(大连理工大学精细化工国家重点实验室,膜科学与技术研究开发中心,辽宁大连116024)

引 言

根据联合国有关部门收集的数据,2017 年地球大气层中CO2浓度达到795 mg/m3全球陆地和海洋表面平均温度的升幅已经超过0.85°C(相对于工业革命前水平),温室效应及其二次影响不容忽视[1-2]。在这种情况下,碳捕集、利用与封存(CCUS)成为现代工业可持续发展必须解决的关键问题[3-5]。主流的CO2分离浓缩技术包括化学吸收、物理吸收、吸附、膜分离和水合技术等[1,6-11]。其中,气体膜分离技术不涉及相变过程,具有能耗低、流程简单、装备易放大等优势,是最重要的发展方向之一[12-13]。

聚合物膜是目前最接近工业化的CO2分离膜[13-16]。然而,常规聚合物膜材料存在明显的“trade-off”现象,难以兼具高选择性(影响分离效率)和高渗透速率(影响分离能力),对于低经济效益的碳捕集过程,这些问题严重制约了聚合物膜的推广应用[17-18]。为了大幅提高聚合物膜的CO2分离性能,许多学者提出混合基质膜(MMMs)的概念,在聚合物基质中掺杂纳米级多孔无机填料,通过有机-无机复合结构发挥无机填料对CO2的选择性吸附以及尺寸筛分等特殊作用,同时提高膜的选择性和渗透性[19-27]。

金属有机骨架MIL-101(Cr)是一种大孔径、高孔隙的新型膜材料,孔容超过1.65 cm3/g,孔窗直径超过1.0 nm[28]。以MIL-101(Cr)纳米颗粒为填料,可显著提升混合基质膜的CO2渗透速率。比如,在聚酰亚胺Matrimid 5218 中掺杂10%(质量)的MIL-101(Cr),气体渗透性可提高近60%[29]。然而,大量研究表明,掺杂MIL-101(Cr)的混合基质膜,虽然气体渗透性大幅提升,但CO2渗透选择性却难以提高,甚至在掺杂量较高[>10%(质量)]时出现明显下降,主要原因有两方面:①MIL-101(Cr)中有机配体对苯二甲酸的CO2亲和性相对较低;②纳米颗粒干燥活化后再分散性差,容易在混合基质膜中团聚形成缺陷[30-31]。对此,本研究首先以氨基对苯二甲酸为配体合成氨基MIL-101(Cr),通过氨基与CO2的路易斯酸碱作用提高CO2/N2的溶解选择性,再以廉价易得的改性天然材料乙基纤维素(EC)为基质膜材料、采用先浇铸-后活化的制膜工艺,减少填料颗粒团聚造成的缺陷,同时提高混合基质膜的CO2渗透性和选择性。

1 实验材料和方法

1.1 材料与试剂

聚合物基质膜材料选用廉价易得的乙基纤维素(阿拉丁试剂,分析纯),对苯二甲酸H2BDC、2-氨基对苯二甲酸2-NH2-BDC 和九水硝酸铬Cr(NO3)3·9H2O 购自国药集团,分析纯;无水乙醇和N,N-二甲基甲酰胺DMF 购自天津富宇精细化工有限公司,分析纯;性能测试用CO2和N2等气体,购自中国科学院大连化学物理研究所,分析纯;模拟烟气采用纯气在实验室配制;去离子水为实验室超纯水机提供。

1.2 纳米介孔填料的制备

纳米级MIL-101(Cr)填料制备:首先将计量的铬源和对苯二甲酸分别加入一定量的去离子水中,各自搅拌2 h 后混合放入50 ml 四氟乙烯反应釜内胆中。在混合溶液中,Cr(III)∶H2BDC∶H2O 的摩尔量比为1∶1∶600。将反应釜放入微波反应器中,功率300 W,最高温度200°C,反应时长30 min。反应产物经离心分离后依次采用离子水和乙醇进行两次洗涤,最终得到MIL-101(Cr)的乙醇分散液。

纳米级NH2-MIL-101(Cr)填料制备:首先将计量的铬源和2-氨基对苯二甲酸分别加入适量去离子水中,各自搅拌2 h 后混合放入50 ml 四氟乙烯反应釜内胆中。在混合溶液中,Cr(III)∶2-NH2-H2BDC∶H2O 的摩尔量比约为1∶1∶300。该填料采用水热反应合成,反应温度130°C,反应时长24 h。反应产物经离心分离后依次采用离子水和乙醇进行两次洗涤,最终得到NH2-MIL-101(Cr)的乙醇分散液。

由于乙基纤维素铸膜的良溶剂为DMF,上述合成的纳米填料均采用回流法进行溶剂置换。将乙醇分散液与适量DMF 混合,回流12 h,然后洗涤三次得到MIL-101(Cr)和NH2-MIL-101(Cr)的DMF 分散液,密封储存。相比于直接干燥获得纳米颗粒填料后再采用DMF 进行分散,溶剂置换法获得的分散液可以有效避免团聚。对于表征所需的纳米填料,将乙醇分散液离心获得的沉淀于80°C、真空条件下干燥活化36 h,充分脱除孔结构中残余的溶剂。

1.3 混合基质膜的制备

粉末状乙基纤维素在80°C 干燥12 h 后配制质量分数为13%(质量)的DMF 溶液。将乙基纤维素溶液与纳米颗粒的DMF 分散液按照计量比混合,然后在常温下搅拌30 min,获得纳米颗粒均匀分散的铸膜液,超声脱泡15 min后备用。

铸膜液在平滑的聚四氟乙烯板上铺展成膜,在60°C 烘箱中溶剂蒸发48 h,然后将成型的混合基质膜置于80°C 真空烘箱干燥活化72 h,利用长时间高温和真空的干燥条件充分脱除孔结构中残余的溶剂。最终,MIL-101(Cr)和NH2-MIL-101(Cr)在混合基质膜中的掺杂量可以为0/5%/10%/15%/20%(质量)。含MIL-101(Cr)及NH2-MIL-101(Cr)的混合基质膜分别命名为EC/MIL-101(Cr)及EC/NH2-MIL-101(Cr)。

1.4 材料和膜的表征方法

纳米介孔填料和混合基质膜的样品在喷金后采用场发射扫描电镜(NanoSEM 450,美国NOVA)进行形貌表征。混合基质膜和纳米介孔填料的晶型采用X 射线衍射仪(D/MAX-2400,日本理学)进行表征,测试过程采用Cu Kα射线,衍射角为5°~40°,步长为5(°)/min。氨基化官能团通过傅里叶变换红外光谱仪(Nicolet 6700,美国Thermo Fisher)进行表征和检测。

1.5 膜的气体分离性能评价方法

气体在乙基纤维素膜和混合基质膜中的渗透系数采用恒体积变压法进行测试。气体渗透装置为实验室自制的气体渗透测试仪。测试温度为25°C,最大跨膜压差为0.30 MPa。并通过计算纯CO2和纯N2渗透系数的比值得到CO2/N2理想选择性。最终,采用时间滞后法计算气体在膜中的扩散系数(D)和溶解度系数(S)。具体测试过程和数据处理方法见参考文献[32]。气体渗透系数单位使用barrer,1 barrer=10-10(cm3·cm)/(cm2·s·(cm Hg))。

混合基质膜的长期稳定性通过恒压变体积法进行测试,装置原料气为模拟烟气(干基),其CO2含量约为15%(体积),其余为N2。原料气的流量为100 ml/min, 渗透侧采用氦气吹扫,流量为50 ml/min。渗透气和渗余气组成通过气相色谱(8610C,中国天美科学仪器)检测。混合气CO2/N2分离因子由式(1)计算

式中,αij为两种气体的分离因子;xi和xj分别为气体在原料气中的摩尔分数;yi和yj分别为气体在渗透气中的摩尔分数。

2 实验结果与讨论

2.1 纳米级填料颗粒的物理化学结构

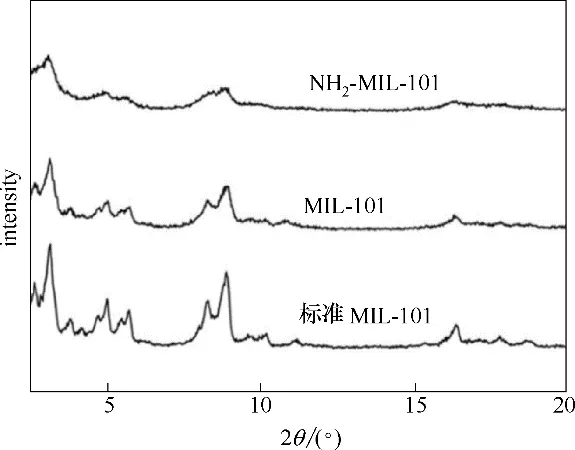

为了证明水热反应成功合成了MIL-101(Cr)和NH2-MIL-101(Cr)两种纳米级介孔填料颗粒,首先采用XRD 对颗粒样品进行表征,结果如图1 所示。与标准图谱对比后可知,两种颗粒样品的特征峰均符合MIL-101 晶体结构,标明纳米级介孔填料已成功制备。对比两种样品的谱图发现,NH2-MIL-101(Cr)的衍射峰相对较宽,表明这种填料颗粒的粒径相对较小,并存在晶体结构不完整等现象。由此可知,2-氨基对苯二甲酸与Cr(III)形成MIL-101 金属有机骨架的配位结合能力相对较弱(氨基和羧基存在分子内氢键作用,相互削弱配位能力),颗粒生长过程容易出现缺陷。

图1 纳米级介孔填料颗粒的XRD谱图Fig.1 XRD patterns of nanoscale mesoporous fillers

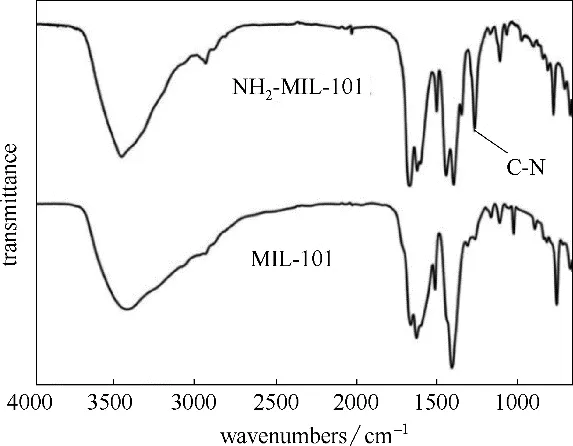

进一步通过FT-IR 光谱对MIL-101(Cr)和NH2-MIL-101(Cr)的化学结构进行表征,如图2 所示。与经典的MIL-101(Cr)相比,NH2-MIL-101(Cr)样品在1260 cm-1处出现明显的NH2-C 特征峰,其他出峰位置基本上保持一致,表明2-氨基对苯二甲酸作为配体能够成功地在MIL-101(Cr)中引入与CO2具有较强亲和作用的氨功能团,有望显著改善混合基质膜的CO2溶解选择性。

图2 纳米级介孔填料颗粒的FT-IR红外谱图Fig.2 FT-IR spectra of nanoscale mesoporous fillers

填料颗粒的尺寸和形貌是影响混合基质膜中有机-无机复合结构的关键因素。为此,采用场发射扫描电镜对MIL-101(Cr)和NH2-MIL-101(Cr)两种纳米级介孔颗粒进行表征,如图3 所示。MIL-101(Cr)填料颗粒的平均粒径约为100 nm,且颗粒呈现较为完整的球形结构;NH2-MIL-101(Cr)填料颗粒的平均粒径约为50 nm,相比而言,颗粒的粒径分布范围宽、表面规整性差。造成两种颗粒形貌差异的主要原因是对苯二甲酸、2-氨基对苯二甲酸与Cr(III)的配位结合能力差异。对苯二甲酸的配位结合能力较强,因此形成的MIL-101(Cr)颗粒形貌较为完整;2-氨基对苯二甲酸的配位结合能力较弱,因此NH2-MIL-101(Cr)颗粒的形貌出现非规则结构。综合考虑颗粒尺度和表面结构,两种填料都能与聚合物基质乙基纤维素形成良好的相容性结构,而NH2-MIL-101(Cr)颗粒粗糙的表面在混合基质膜中能够与乙基纤维素形成啮合状的微观相界面,理论上将具有更好的结合强度和机械稳定性。

2.2 混合基质膜的微观结构

填料分散的均匀程度严重影响混合基质膜的选择性。针对纳米颗粒干燥活化后再分散性差、易团聚形成缺陷的问题,本研究提出了先浇铸-后活化的制膜工艺,并采用场发射电镜对正常工艺和改进工艺制备的混合基质膜进行断面微观结构对比分析,电镜如图4 所示。对于正常工艺(先活化-后浇铸)制备的混合基质膜,在放大20000 倍的微观结构中存在清晰的填料富集区域和聚合物富集区域,在放大50000倍的微观结构中也发现明显的纳米颗粒团聚现象。对于改进工艺制备的混合基质膜,上述两种填料分散不均匀的问题都基本解决。综上,先浇铸-后活化的制膜工艺,可以显著改善纳米填料颗粒在混合基质膜中的分散效果,有望解决MIL-101(Cr)掺杂明显降低混合基质膜CO2选择性这一瓶颈问题。

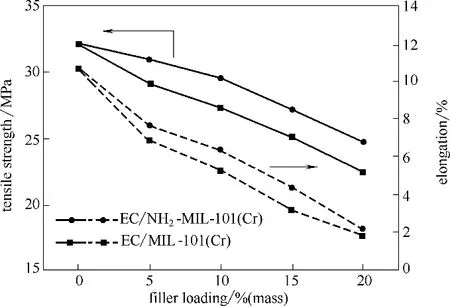

2.3 混合基质膜的机械性能

填料的含量及其和聚合物基质的相容性将影响混合基质膜的机械性能,为此本研究测定了两种混合基质膜的拉伸强度和断裂伸长率,结果如图5所示。可以看出,随着填料的加入,膜的拉伸强度和断裂伸长率都有不同程度的下降,同时,EC/MIL-101(Cr)及EC/ NH2-MIL-101(Cr)膜由于更好的相容性,机械性能下降幅度较小。在20%(质量)填料担载量下,膜的拉伸强度均大于20 MPa,适合作为膜材料应用。

图3 纳米级介孔填料颗粒的场发射电镜照片Fig.3 FE-SEM images of nanoscale mesoporous fillers

图4 制膜工艺对混合基质膜(NH2-MIL-101,20%(质量))微观结构的影响Fig.4 Effects of fabrication techniques on MMMs'microstructure(NH2-MIL-101,20%(mass))

图5 两种膜机械性能的比较Fig.5 Comparison of mechanical properties of membranes

2.4 混合基质膜的气体分离性能

衡量纳米级介孔填料种类和制膜工艺改进效果的关键是混合基质膜的CO2分离性能。对此,本研究在25°C、0.30 MPa 条件下系统测试了两类代表性混合基质膜(常规工艺掺杂MIL-101(Cr)填料和改进工艺掺杂NH2-MIL-101(Cr)填料)的气体渗透性能,结果如图6所示。

图6 填料种类和制膜工艺对混合基质膜气体渗透性能的影响Fig.6 Effects of particle categories and fabrication techniques on MMMs'gas permeation performance

总的来说,CO2和N2在两类膜中的渗透系数都随着填料掺杂量的增加而提高,符合典型混合基质膜的特征。对于常规工艺掺杂MIL-101(Cr)的膜样品,CO2渗透系数在掺杂量超过12%(质量)后,呈现更加显著的增长趋势,这一转变主要是因为填料颗粒团聚形成的缺陷逐渐连通,导致部分气体可以在膜厚度方向短路通过。对于改进工艺掺杂NH2-MIL-101(Cr)的膜样品,CO2渗透系数在掺杂量超过15%(质量)后才出现更加显著的增长趋势。由此可知,本研究提出的先浇铸-后活化制膜工艺,可以有效减少纳米级填料颗粒的团聚,以及因此导致的缺陷。

对于掺杂量低于10%(质量)的混合基质膜样品,可认为颗粒团聚造成的缺陷未形成短路通道,因此气体渗透系数的差异可以反映填料本征性质差异的影响。由图6 可知,N2在NH2-MIL-101(Cr)中的渗透系数相对较低,主要有两个方面的原因:其一,NH2-MIL-101(Cr)在膜中分散较好,团聚减轻,减少了短路现象;其二,文献报道氨基的加入将会降低材料的孔窗直径和孔容[33],进一步降低了N2的渗透。与此相反,NH2-MIL-101(Cr)材料中CO2的渗透系数相对更高,主要原因是有机配体中未配位的氨基显著提升了CO2在有机金属骨架对的吸附/溶解能力,而孔窗直径和孔容的减小尚不足以限制CO2的扩散。根据图6中两类膜的气体渗透系数差异可知,NH2-MIL-101(Cr)比MIL-101(Cr)的CO2/N2渗透选择性更高,以前者为填料的混合基质膜有望实现CO2渗透系数和CO2/N2选择性的同时提高。

基于图6 中的渗透系数,进一步计算得出上述两类代表性混合基质膜的CO2/N2渗透选择性,结果如图7 所示。对于MIL-101(Cr)填料,有机配体对苯二甲酸的CO2亲和性相对较低,溶解选择性的提高不足以抵消介孔结构导致的扩散选择性的下降,其CO2/N2渗透选择性低于含有醚氧键的基质材料乙基纤维素,因此,随着MIL-101(Cr)的加入,混合基质膜中CO2/N2的渗透选择性逐渐降低。与渗透系数变化趋势一致,当常规工艺的掺杂量超过12%(质量)后,MIL-101(Cr)混合基质膜的CO2/N2渗透选择性呈现更加明显的下降趋势,这一变化同样是因为填料颗粒团聚形成的缺陷逐渐连通,导致部分气体可以在膜厚度方向短路通过。对于NH2-MIL-101(Cr),由于有机配体2-氨基对苯二甲酸中未配位的氨基对CO2具有非常高的亲和性,其CO2/N2渗透选择性高于含醚氧键的基质材料乙基纤维素,因此,随着NH2-MIL-101(Cr)纳米填料的加入,混合基质膜中CO2/N2的渗透选择性逐渐升高。当NH2-MIL-101(Cr)掺杂量超过7%(质量)时,渗透选择性接近该类混合基质膜的上限,约为23.9。在更高掺杂量范围[7%~15%(质量)]内,CO2/N2渗透选择性进入一个平台区,稳定在23.5 以上。由于先浇铸-后活化制膜工艺对填料分散性的改善,掺杂量超过15%(质量)才出现颗粒团聚形成的气体渗透短路缺陷,此时CO2/N2渗透选择性呈下降趋势。

图7 填料种类和制膜工艺对混合基质膜CO2/N2选择性的影响Fig.7 Effects of particle categories and fabrication techniques on MMMs'CO2/N2 perm-selectivity

2.5 氨基化对溶解度系数的影响

通过上述分析可知,NH2-MIL-101(Cr)填料较高的CO2亲和性是混合基质膜分离性能显著提升的关键原因。对此,本研究采用时间滞后法计算CO2和N2在混合基质膜(改进工艺分别掺杂MIL-101(Cr)和NH2-MIL-101(Cr)填料,掺杂量不超过15%(质量),减小团聚缺陷的影响)中的溶解度系数,并以纯乙基纤维素中N2的本征值为基准进行标准化,获得的相对溶解度系数如图8所示。

图8 填料种类对气体在混合基质膜中溶解度系数的影响Fig.8 Effects of particle categories on MMMs'gas solubility

对于N2溶解度系数,其值随着纳米介孔填料掺杂量的增加而略有升高,说明两种填料的N2亲和能力略高于基质膜材料乙基纤维素。另外,在乙基纤维素中掺杂MIL-101(Cr)或NH2-MIL-101(Cr)对N2溶解度系数没有造成显著差异,说明氨基化基本不影响氮气的溶解或吸附。对于CO2溶解度系数,其值随着纳米介孔填料掺杂量的增加而明显升高,说明两种填料的CO2亲和能力明显高于乙基纤维素。与掺杂MIL-101(Cr)相比,乙基纤维素掺杂NH2-MIL-101(Cr)表现出更高的CO2溶解度系数,膜的CO2/N2溶解选择性明显提高,是EC/NH2-MIL-101混合基质膜综合性能跟高的主要原因。

2.6 混合基质膜的长期稳定性

由分离性能测试结果可知,先浇铸-后活化的制膜工艺能够明显改善混合基质膜中纳米填料颗粒的分散效果。为了进一步验证基质材料与纳米颗粒的有机-无机界面结合强度,本研究通过恒压变体积法对改进工艺掺杂NH2-MIL-101(Cr)颗粒[15%(质量)]的膜样品开展长期稳定性测试,结果如图9所示。在测试装置连续运行的260 h范围内,尽管CO2渗透系数和CO2/N2分离因子都存在一定程度的波动,但选择性始终未出现明显下降。根据长周期测试数据,CO2渗透系数基本维持在203 barrer,CO2/N2混合气分离因子基本稳定在21.0。与纯气渗透测试获得的理想选择性(23.9)相比,混合气选择性略有下降,主要原因是CO2对基质膜材料乙基纤维素的塑化作用增加了N2的渗透性。总体上,采用先浇铸-后活化制膜工艺制备的含NH2-MIL-101(Cr)纳米颗粒的混合基质膜,具有良好的长期稳定性。

图9 改进工艺制备混合基质膜EC/NH2-MIL-101(Cr)的长期稳定性Fig.9 Long-time stability of EC/NH2-MIL-101(Cr)MMMs based on retrofitted technique

3 结 论

(1)通过MIL-101(Cr)纳米填料氨基化和先浇铸-后活化制膜工艺,成功解决EC/MIL-101(Cr)混合基质膜CO2/N2渗透选择性下降的问题,实现膜渗透性和选择性的协同提升。

(2)红外表征显示,以2-氨基对苯二甲酸作为有机配体可成功合成NH2-MIL-101(Cr),延迟渗透测试表明氨基化可显著提升纳米颗粒填料的CO2亲和能力。

(3)电镜测试表明,先浇铸-后活化的制膜工艺可显著改善混合基质膜中纳米颗粒的分散效果,进而减少颗粒团聚形成的气体渗透短路缺陷,减缓高掺杂量时选择性下降的趋势。

(4)先浇铸-后活化制膜工艺掺杂NH2-MIL-101(Cr)纳米颗粒的最佳量约为15%(质量),对应混合基质膜的性能:CO2渗透系数达到200 barrer,较MIL-101(Cr)膜提高11.2%,较纯EC 膜提高133.1%;CO2/N2选择性达到23.9,较MIL-101(Cr)膜提高25.8%,较纯EC膜提高17.1%。