基于Flexsim的T恤衫单件流水线仿真优化

2020-03-10李敬伊

宋 莹, 田 宏, 李敬伊

(辽东学院 服装与纺织学院, 辽宁 丹东 118003)

随着我国服装企业和市场需求的变化,针织服装呈现出了巨大的市场发展潜力,针织服装企业的竞争也愈发激烈[1]。传统的捆包流生产方式由于生产周期长、生产效率低以及等待或积压现象严重等问题,已经无法满足企业和市场的实际生产需求。单件流水线的生产方式,以其“后拉式”的生产特点,通过减少产品积压、提升产量、提高生产效率等优势获得众多服装企业的青睐。然而,在实际的服装生产加工过程中,单件流水线的生产运行也会受到工序编制情况、产品工艺参数、工人技能水平及设备运行效率等因素的影响,其中流水线的工序编制情况是影响生产效率的决定因素。针对这一问题,许丽丽对工序拆分组合进行了研究[2];李克兢等通过验证流水线平衡的方法对单件流水线的优化提出解决方法[3]。韩少杰等通过遗传算法对流水线平衡率的提高进行研判[4-5]。江小云从精益生产的角度,对流水线平衡率进行了研究[6]。然而上述研究,通常只针对影响单件流水线运行效率的某个单一因素进行研究,研究的服装类型相对宽泛缺少针对性,且未对流水线的生产效率进行前期的预判和验证。本文作者与丹东市某时装有限公司合作,选取该公司生产的1款T恤衫作为实践对象,通过对该款T恤衫单件流水线生产过程中的影响因素进行综合分析,在此基础上借助Flexsim仿真软件对T恤衫单件流水线进行仿真优化,从而准确地预判出该T恤衫单件流水线的生产效率,并在此基础上对生产线进行实际改进与优化,最终实现提升产量、提高生产效率的目的。

1 T恤衫工序分析

研究对象为短袖、横机翻领、套头针织T恤衫,具体款式如图1所示。对该款T恤衫的加工工序进行分析,具体工序流程图[7]如图2所示。

2 T恤衫单件流水线影响因素

2.1 生产平衡率

生产平衡率也叫工序编制效率。表示作业时工序分配的平衡程度,是判断流水线生产效率的最直接的指标。计算公式为:E=PL/PB。式中:E为单件流水线中的生产平衡率;PL为流水线节拍;PB为瓶颈节拍,即整个单件流水线中工时最长的工序时间[8]。在一条流水线中如果存在2个以上瓶颈节拍的话,按照最大的瓶颈节拍来计算生产平衡率。通常一条流水线的生产平衡率要达到85%以上才属于合理有效的编制[9]。

2.2 工序难易程度

工序的难易程度直接决定了工时的多少,对流水线的编制效率起决定作用[10]。工时较长的工序,其难度也相对较高,反之亦然。服装企业在服装加工生产过程中会依据工序的工时与技术难度将工序进行等级划分,在T恤衫的单件流水线加工生产过程中,通常会依据标准工时系统(GSD)将T恤衫的工序难度等级划分为4个等级,具体划分情况如表1所示。

表1 T恤衫生产工序难度等级Tab.1 Level of T-shirt process difficulty

3 Flexsim仿真优化生产应用

3.1 Flexsim的应用优势

目前我们常用到的仿真软件有Flexsim、Em-plant和Promodel 3种,其中Flexsim作为一种通用性极高的仿真软件,较其他2种软件而言具有成本低、模拟能力强、运算周期短、操作简单、数据易读取等明显优势。该软件常用于物流运输的模拟仿真,在服装企业很少应用,而一条服装单件流水线实际上正是1个小的物流体系,因此,应用Flexsim仿真软件对 T恤衫的单件流水线进行仿真优化,在提高生产率的同时,也是一种新的尝试。

3.2 仿真优化建模

基于Flexsim仿真软件对T恤衫单件流水线仿真优化过程进行结构建模。主要包括Flexsim流水线仿真、流水线优化和优化结果验证3个模块,如图3所示。

其中Flexsim流水线仿真模块中的发生器与暂存区用来模拟实际T恤衫单件流水线中的工位数量与位置。流水线优化模块用以发现流水线运行中存在的问题,并从工序编制、工序难易程度入手,对流水线进行仿真优化,最后在优化结果验证模块中对优化后的流水线生产平衡率进行模拟验证,如果优化结果不能达到企业生产要求,可在Flexsim中再次进行循环优化,形成“仿真—优化—仿真—优化”这样一个循环路径,并最终得到最理想的单件生产流水线。

3.3 仿真优化实验

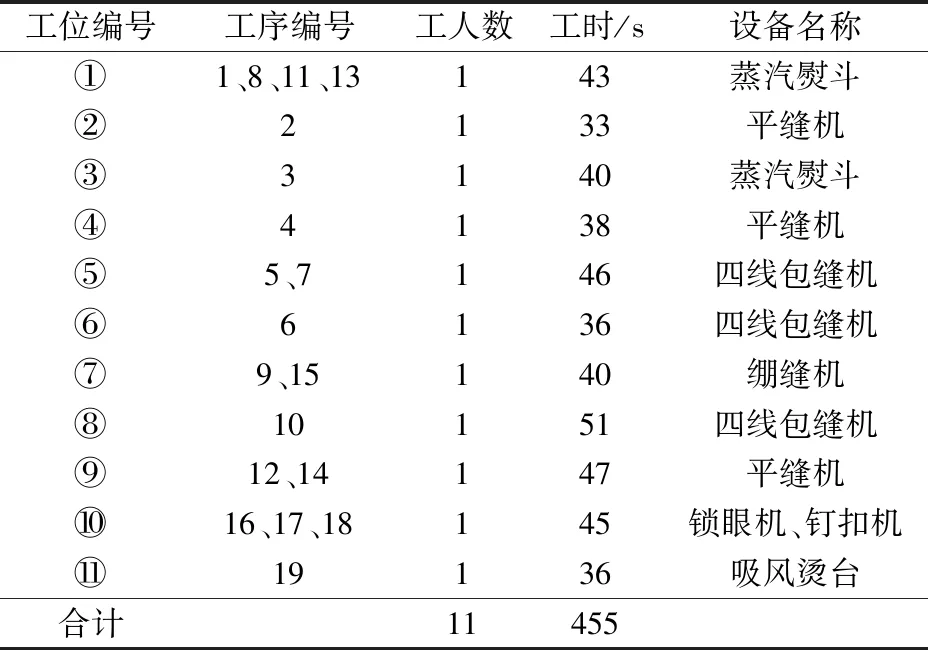

用Flexsim仿真优化实验过程包括T恤衫单件流水线、流水线平衡率的优化。将图2中的工序、工时输入软件,操作者利用软件预置的各种生产要素模型,根据企业实际生产中的人员配置与设备摆放等情况,绘制出该流水线的工序、工位分配情况,结果如表2所示。从中得出该单件流水线共有工位11个、工人11名、单件总工时455 s,瓶颈节拍PB为工位⑧的51 s,以及各工序分配组合、使用设备情况。利用公式PL=T/N(T为单件产品的工时,N为作业人数),计算出该单件流水线节拍PL为41 s,生产平衡率为80.4%,低于85%,需要进一步优化平衡。同时,以日工作时间8 h为例,计划日生产量为702件,而模拟出的该流水线实际日产量则为564件,依旧需要进一步优化。

表2 工序与工位分配表Tab.2 Process and station distribution

利用Flexsim软件对T恤衫单件流水线进行模拟仿真时,对每个工位分别进行12次工时测定,处理器中的加工时间即为流水线中工位的作业时间,借助拟合软件对测得作业时间进行函数分析,得到各工位的作业等待、积压状态,可以发现部分工位的等待或积压状态相对严重,如工位②的工时为33 s与T血衫单件流水线节拍PL的差值为-8 s,说明该工位工人等待时间较长,浮余时间较多;相反,工位⑧的工时为51 s与PL的差值为10 s,说明该工位在制品积压状态较为严重。对于存在上述情况的工位,只有对工序或工人进行互相兼顾、优化重组,即让浮余时间较多的工位上的工人,把其浮余的工时兼顾到有瓶颈的工位中,协助该工位的工人完成生产任务,减少流水线中的等待和积压现象,才能提高流水线的生产平衡率。优化后工序分配如表3所示。

表3中工位⑥的工时为36 s,与流水线节拍数41 s相比,该工位有5 s的浮余时间;而工位⑤的工时为46 s,超出节拍时间5 s,在这种情况下,让工位⑥的工人利用浮余时间兼顾协助工位⑤的工人完成生产任务,即可使工位⑤的工序时间由之前的46 s缩短为41 s,使之不再成为瓶颈工序。工位④的工时为38 s,工位⑦的工时为40 s,二者与节拍相比分别有3 s和1s的浮余时间,而工位⑨的工时为47 s,超出节拍时间6 s,因此可以让工位④和⑦的工人利用浮余时间,协助工位⑨的工人,兼顾完成该工位的生产任务,从而使工位⑨的工时由之前的47 s缩短至43 s。同理,让有浮余时间的工位③和工位的工人将其浮余时间兼顾到工位①和⑩中,使工位①和⑩的工时与节拍差值为零,消除瓶颈;将工序②中的浮余时间8 s兼顾到工位⑧中,使工位⑧的工时由之前的51 s缩短至43 s,从而使整个流水线的瓶颈节拍由之前51 s缩短为43 s,大大节省了作业时间。平衡优化后再次对该T恤衫单件流水线进行模拟仿真得到日生产量,结果如表4所示。

表3 优化后工序分配Tab.3 Optimized process allocation

注:空白表示无需兼顾。

表4 优化后日产量Tab.4 Optimized daily production

通过上述实验可知,用Flexsim软件进行模拟仿真首先要建立T恤衫单件流水线,并对该流水线上的瓶颈工位与工序进行兼顾组合与平衡优化,改善各工位的浮余、积压状态,将瓶颈节拍由51 s减少至43 s,随后再次对该单件流水线进行循环模拟仿真,使优化后的流水线日生产量由之前的564件提高到669件,从而将流水线的生产平衡率提升至95.3%,并且仿真优化后的流水线各工位工时差相对较小,均比较接近流水线节拍,如图4所示,因此整个流水线更加平衡高效。

4 结 论

1)在已有的生产条件下,通过Flexsim软件对该T恤衫单件流水线进行模拟仿真优化,可以极大提高流水线的生产平衡率,减少工位与工序间等待与积压的现象,并提高生产量,使流水线运行畅通。在此基础上,还可以通过改善现有生产条件、提高工人技能水平和优化加工工艺等方面,进一步提升该流水线的生产效率。

2)借助Flexsim软件通过对服装单件流水线生产效率投入生产前进行前期预测和验证,改变了服装企业常用的边生产边改进的传统生产模式,通过反复循环和优化,提前发现并解决问题,得出最优结果,为服装企业提高生产率提供了创新模式,同时也验证了其在服装单件流水线生产优化中应用的可行性。

3)由于Flexsim软件具有极高的通用性,因此该软件的的模拟仿真优化过程对不同款式的服装单件流水线生产均具有普适性。