结构设计不合理引发的发动机重大故障

2020-03-10陈光北京航空航天大学

■ 陈光 / 北京航空航天大学

在航空发动机的研制与使用过程中,因结构设计不合理而引发的一些重大故障屡见不鲜,给发动机的正常使用带来麻烦,在设计时应多加重视。

对温度变化考虑不周引发的故障

航空发动机在正常使用过程中,外部环境以及发动机的工况变化,都会使发动机各部件的温度值与温度场发生变化。例如,发动机在慢车状态下,一推油门转速立即提高至最大转速,此时各部件的温度也随之上升,如果一些相配合的零组件的膨胀系数相差较大,原来配合较好的结构,会由于膨胀系数不同,造成配合松动而漏气漏油或配合变紧使零件受力过大而损坏等。热胀冷缩是人们熟知的物理概念,但在航空发动机的研制与使用中,由于不够重视,出现过众多的故障。

冬天起飞过程中 JT9D发动机喘振造成空中停车事件

中国民航的747客机所用的JT9D发动机,在1985年年底至1986年年初的寒冬中,发生了15起在当天第一次飞行爬升到600~1500m收油门时,因喘振而造成的空中停车事件,引起了中国民航领导的重视,立即通知普惠公司要求尽快解决。为此,普惠公司派出了十几位专家来到北京,开展了调查分析工作。

图1 同步环通过滑块支承在机匣上

JT9D的高压压气机有11级,其中前4排静子叶片是可调节的,每个静子叶片端头装有一摇臂,摇臂另一头插到同步环的环槽中并用销钉固定,在液压作动筒驱使同步环转动时,每个静子叶片就转一个角度,完成叶片安装角的调整。在同步环周围,均匀分布若干个由复合材料制成的滑块,同步环通过滑块支承在机匣上(见图1)。

20世纪80年代的北京,冬季夜间气温较低(一般低于-10℃),波音747客机在机场过夜时,发动机的零件会受冷而收缩,次日清晨执行第一个航班任务时,发动机开车后推油门转速迅速上升,高压压气机机匣的温度随之上升,钛合金制的机匣向外膨胀较大,但处于发动机外部的铝制的同步环与塑料滑块的温度未随之上升,膨胀量较小,因此机匣将同步环卡死不能转动。当飞机爬升到一定高度后发动机收油门降低转速时,可调静子叶片不能转动,导致高压压气机喘振引起发动机停车。故障原因找到后,普惠公司采取加大滑块与机匣间隙的措施排除了发动机喘振故障。

对涡轮轴承在停车后温度上升现象重视不够引起的故障

发动机工作时,涡轮叶片处于高温燃气包围中,其热量通过轮盘、轴传到轴承。高速工作的轴承也会散发热量,喷向轴承的大量滑油不仅可以带走轴承的热量,也带走由涡轮叶片传来的热量。发动机一旦停车,终止了喷向轴承的滑油,此时涡轮叶片的热量除向其周围散发一些外,大量的热量仍按上述传播路线流向涡轮内环,再流向轴承外环,直到涡轮机匣。由于众多的涡轮叶片包含的热量非常大,在发动机停车后逐渐通过轴承外传,因此轴承的温度在停车后一段时间内是逐渐上升的,而且轴承内环的温度高于外环的温度,直到涡轮工作叶片温度逐渐降到正常值为止,这段时间为40~60min。在涡轮部件的结构设计中,如不考虑上述特点,会造成一些故障。

发动机停车后的高温使斯贝高压涡轮前油腔封严失效滑油消耗量大增

20世纪80年代,中国民航的“三叉戟”客机所用的斯贝MK512发动机,由于发动机滑油消耗量超标,使得提前换发率上升,1984年为37.5%,1985年达到40.7%。经过罗罗公司的分析,发现是由高压涡轮前轴承处的浮动环式封严装置失效造成的。

浮动环式封严装置(见图2)是介于接触式的涨圈封严与非接触式的篦齿封严之间的封严装置。与涨圈封严不同的是浮动环为整圆的,它自由地套在轴上,与轴间有0.03~0.10mm的半径间隙,浮动环的安装槽座是由两件组合起来的,环在其中有0.06~0.15mm的轴向间隙;在油腔内、外压差的作用下,浮动环紧贴在槽座的端面A上,形成了径向间隙式与端面接触的混合封严装置,这种封严装置较篦齿封严装置的封严效果好,长度小,且无径向磨损问题。

图2 浮动环式封严装置

在斯贝发动机高压涡轮轴承处采用浮动环式封严装置则不合适,因为发动机停车后轴承温度不断上升,使残留在封圈处的滑油结焦,导致浮动环卡死而不能动,最终造成浮动环与轴相磨形成漏油的缝隙。在发现滑油消耗量超标后,罗罗公司曾两次将该油腔处的泄油口孔径加大,希望在停车后能将油腔中的滑油尽量排光,但未解决问题,最后将浮动环封严装置改为篦齿封严装置后才最终解决问题。斯贝发动机中共采用了4副浮动环封严装置,其他3处均未发生上述类似的故障。

发动机中采用死腔结构带来重大故障

发动机结构设计中,除特殊情况(如真空膜盒等)外,一般不能做成死腔或密闭腔。发动机工作时,各部件温度都会升高,死腔的容积不会变,当发动机温度升高后,死腔中的压力会升高。升高的压力对腔壁会施加一个力,发动机停车后此力也就消失了。发动机长期工作后,死腔的腔壁材料会发生低周疲劳,材料强度大大降低,在其他因素作用下腔壁破裂,会引起重大故障。

D30-KU-154发动机死腔破裂造成4级低压涡轮非包容转子爆破故障

在图-154客机用的D30-KU-154发动机中,高压压气机轴内装有一钛合金制的隔热套筒,隔热套筒与低压传动轴间有5mm径向间隙,间隙中为滑油腔。隔热套筒两端均装有封严胶圈,使高压压气机轴与隔热套筒间形成了一死腔。

在发动机工作4582h / 2437循环后,隔热套筒在反复加压、卸压作用下低周疲劳,材料强度大大降低。另外,由于封严胶圈老化,滑油漏入高压压气机轴与隔热套筒形成的环腔中,滑油自燃使腔压突增,造成隔热套筒在外压作用下失稳向内变形形成一个凹陷处,凹陷处的最尖处与低压传动轴相接触,在相对转速5700r/min作用下,将低压传动轴磨出深槽后而折断。低压传动轴折断后,4级低压涡轮失去负荷转子飞转,在极大的离心力作用下转子爆裂,爆裂形成的断块击穿机匣甩出发动机,幸好出故障的发动机位于飞机机尾处,甩出的断块未对飞机机体结构造成损伤,否则其后果不堪设想。

锁紧叶片的锁片强度不够造成发动机重大故障

风扇、压气机与涡轮工作叶片装在轮盘上时,须用锁片将叶片槽向固定在叶片的榫槽中,防止叶片沿槽向滑出榫槽。锁片虽小,但它承受的负荷多且变化大,如果不认真设计,会在工作中断裂,造成叶片从轮盘甩出,严重时甩出的叶片会击穿机匣,对发动机结构或飞机结构造成二次损伤。

F101风扇叶片锁紧卡环断裂使B-1B在海湾战争中全面停飞

F101为B-1B轰炸机所用的发动机,其第一级风扇叶片是用一个卡环将所有叶片锁紧在轮盘上。发动机工作一段时间后,风扇叶片被吸入的细小沙石冲刷磨蚀,叶型略有变化因而改变了叶片的自然振动频率,在97%的风扇最大转速下叶片出现共振,振动应力很大。如果叶片存在一些缺陷,就会使叶片折断,导致转子的平衡被破坏,风扇转子就会产生高频振动,造成卡环断裂,使叶片从轮盘上甩出,结果引起发动机着火。

1990年10月,一架B-1B轰炸机刚飞到1800m高度时,1号发动机锁紧风扇叶片的卡环突然折断,使全部风扇叶片甩出,引起发动机着火,飞机紧急着陆。2周后又一架飞机由于同样原因,8片风扇叶片被甩出发动机,并引起发动机着火,为此美国空军下令全部97架B-1B停飞以排除故障。

1991年1月17日海湾战争爆发,美国出动了所有在役的军机,唯独B-1B正处于停飞排故期而未能参战。自1986年6月29日第一架B-1B加入美国空军服役到1990年年底,发动机累计工作时间超过10万小时,曾出现6次叶片甩出事件。

为排除故障,GE公司将原来由不锈钢材料制造的厚度为1.6 mm的卡环,改用镍基合金制造,厚度加大到3.68 mm,以增加卡环的强度,另外在风扇叶片根部加装减振块,以降低风扇叶片的振动应力(可降低1/3)。20世纪90年代后期,GE公司还采用激光冲击强化(LSP)对风扇叶片进行强化处理,以提高叶片的疲劳强度。

滑油流量不足造成重大故障

在一般机器中,对轴承喷入的滑油是起润滑作用的,其系统称为润滑系统,但在航空燃气涡轮发动机中,喷到轴承的滑油不仅润滑轴承,还要带走轴承高速旋转产生的热量以及其他零组件传到轴承的热量,同时滑油还在一些操纵机构中起到工质作用,因此现代许多发动机中已将润滑系统改称滑油系统。发动机的滑油系统如果出现某些设计缺陷,例如,对轴承等的喷油量不够,会造成发动机的重大故障。

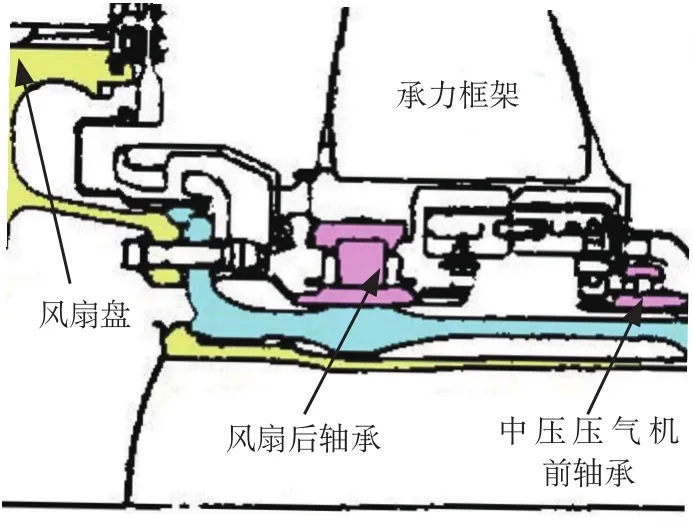

RB211供给风扇后轴承的滑油量不够造成风扇轴折断的重大故障

RB211系列发动机中,风扇后轴承与中压压气机前轴承均支承在同一个承力框架中(见图3)。一根滑油供油管既向风扇后轴承供油,又向中压压气机前轴承供油,在某些情况下会使供给风扇后轴承的滑油油量不够,造成轴承损伤,最终导致风扇轴断裂,风扇盘被甩离发动机的严重故障,由于低压涡轮转子设有防止风扇轴断裂后飞转的措施,此故障只导致发动机空中停车而未造成飞机机体严重损伤,飞机均安全着陆。

选用RB211-22B发动机的L1011客机于1981年在飞行中先后出现了3次风扇部件甩出的严重事件(1981年5月、1981年8月 与1981年9月),其原因均是由于风扇后轴承滑油供油量不够造成的。同样的原因,1982年12月在747客机上的RB211-524C2中也出现了风扇盘甩出的故障。在不到两年的时间内,连续出现影响飞机飞行安全的4次风扇盘甩出发动机的严重故障,在航空发动机的研制与使用历史中实属罕见。

不慎采用电化学腐蚀标印造成重大故障

图3 RB211风扇后轴承与中压压气机前轴承支承图

电化学腐蚀标印(ECM)是在零件制造、发动机装配与修理过程中常用的一种方法,但在操作中稍有不慎,会在表面上形成电弧而损伤表面,对于承受变化载荷的重要零件,例如,轮盘、叶片榫根等,就会引发裂纹,最后可能导致轮盘破裂、叶片断裂等重大故障,因此,应慎用这种标印方法。

CF34风扇盘不慎采用电化学腐蚀标印造成重大故障

2007年1月25日,美国美莎航空公司的一架装有两台 CF34发动机的庞巴迪CRJ200支线客机,在丹佛机场起飞20min后,飞机穿过7300m高度时,飞行员听见“砰”的一声,飞机突然剧烈颠簸,飞机飞行速度降低,飞机的飞行高度随之下降,飞行员发现1号发动机(左发)出现严重问题,立即将飞机安全地开回丹佛机场,未造成人员伤亡。

飞机着陆后,令人吃惊的是1号发动机风扇转子、进气锥、风扇包容机匣及反推装置已全部丢失,风扇出口导叶仍保留在发动机中(见图4)。

CF34为GE公司研制,1992—2007年已有2000余台投入使用,是一型可靠性较高的发动机。出故障的发动机是1999年9月22日启用的,己经工作11000循环。

图4 风扇转子、包容机匣等均在飞行中丢失

图5 风扇叶片后缘与分流环间的间距要大

图6 CFM56-3的风扇部件图

经检查分析,这次重大故障是由于在维修时,为使轮盘与轴保持正确位置,在轮盘孔缘处采用了ECM作标记。但是由于操作不当,在轮盘表面上产生电弧,造成小的疵点引发了裂纹,之后扩展的裂纹导致轮盘破裂。

GE公司在CF34的装配中曾采用过这种电化学腐蚀标记的方法,但后来发现如果操作不当,容易在零件表面上产生电弧,造成小的疵点能引发裂纹,因此,GE公司从2000年起不再采用这种标记的方法。2000年10月,GE 公司发布一份服务通报,要求采用了这种标记的发动机,在使用到8000循环时,应对风扇盘中心孔缘表面处用目视及触摸来检查标记是否已有由于电弧引起的疵点,出故障的发动机没有按照GE公司的服务通告在8000循环时对轮盘进行检测。

风扇叶片后缘与分流环间过小的间隙造成在大雨中发动机空中停车

在大涵道比涡扇发动机中,风扇叶片后缘与分流环应保持较大间距(见图5),以利于飞机在大雨天降落时,将流入发动机的雨水大部分甩到外涵道,避免过多的雨水经高压压气机进入燃烧室,使燃烧室熄火,造成发动机空中停车的严重故障。

CFM56-3风扇叶片后缘与分流环采用了小间距造成飞机在大雨中降落时双发熄火

CFM56-3虽在研制中通过了美国联邦航空局(FAA)按FAR33部的吞水考核,但在实际使用中,737客机在1987年5月—1988年9月的一年多时间内,发生过4次在特大雨水/冰雹着陆时双发空中停车的严重危及飞行安全的故障,分析其原因竟是风扇部件中有2处结构设计不合理造成的(见图6),其一是风扇叶片后缘与分流环间的间距太小,使雨水不易甩到外涵道,其二是进气锥做成长锥形,使雨水不易甩到外涵道。

为此,GE公司采取了3项结构改进措施:加大叶片后缘与分流环的间距,即在主要结构不变的情况下,采用了更换长度较短的分流环,但间距加大不多;将进气锥改成先椭后锥的形式;在增压压气机后拐弯处设置一个放气阀,当雨水流经拐弯处时,在拐弯形成的离心力作用下将雨水甩至外涵道。另外,还将发动机的空中慢车转速由32% N1提高到45% N1,以提高将雨水甩出的离心力。

在CFM56系列发动机中最后推出的CFM56-7中,吸取了CFM56-3的经验教训,对风扇部件的结构设计做了较大改进。

结束语

结构设计是航空发动机研制与使用中的一个重要环节,在该领域没有很多、很专的高深理论,也没有复杂繁琐的公式推导,一般也不需要编制若干条语句的计算机程序,但却是一项综合性很强,要紧密结合实际的工作。在结构设计中,一般要综合考虑气动、性能、传热、材料、工艺、强度、振动、装配、使用和维修等方面的问题,还要考虑实际制造与使用的具体条件并结合国内外航空发动机的使用经验进行权衡,才能得到较好、较适用的设计。上述一些重大故障正说明在发动机结构设计中,绝对不能忽视所谓的“小事”,对待任何细小问题均应考虑周到。另外,还须从一些已运行的发动机出现的大小故障中吸取教训。