波纹结构换热壁面对微细通道流动沸腾不稳定性的影响①

2020-03-09王大成王梦圆

王大成,王梦圆

(1.广东石油化工学院 机械学院,广东 茂名525000;2.珠海特种设备检测研究院,广东 珠海519000)

微细通道换热器作为一种换热效率高、占地空间小的换热设备而被广泛应用。随着微细通道应用场景的增多,越来越多事故案例表明微细通道在相变传热中发生剧烈波动,进而引发系统的共振和薄弱环节的疲劳断裂。因此,研究微细通道的流动沸腾不稳定性对保证系统安全有序地运行具有重要意义。

近年来,很多研究者对微细通道内沸腾传热导致的压降波动、不稳定性以及由此引起的沸腾危机进行了研究。PUCHALSKI等[1]将去离子水作为换热介质,研究去离子水在深度分别为190,285,381μm的硅基微细通道中沸腾传热时的换热特性和压降波动情况。探究结果表明,总压降随着质量通量的增大而增大。热流密度对总压降的影响随着换热工质的质量通量的变化而不同:当质量通量较小时,有效热流密度对实验段的总压降影响显著,且呈正相关关系;质量通量较大时,有效热流密度对实验段总压降影响较小。微细通道换热壁面下凹波纹结构增强了换热介质并由层流状态转变为湍流状态的能力,造成微细通道内流束的冲击和分流,凹坑处的换热介质易于形成涡流,增大了传热面积和压降波动不稳定性的发生概率[2-4]。THOME等[5]结合实验探究与数字模拟方法对比研究了普通光滑微细通道、正弦波纹结构微细通道和梯形波纹结构微细通道,在波纹结构和不同纳米流体浓度共同作用下,强化传热和压降波动的变化规律。这些研究表明,不同波纹结构的微细通道,平均努塞尔数和整体传热性能随着换热介质纳米粒子浓度的增加而增大。

本文以制冷剂R141b为实验工质,在3个具有不同波纹结构换热壁面的微细通道内进行相变沸腾换热实验,从压降波动角度对换热壁面的波纹结构对微细通道内制冷剂R141b相变传热压降不稳定性的影响进行研究。

1 实验

1.1 实验系统

实验系统主要由三部分组成:真空注液系统、换热介质循环系统和试验段温度压力传感器数据采集系统。换热介质由真空注液系统进入系统循环回路,主回路由磁力泵驱动循环,流经预热段、试验段和冷却水箱,换热介质的流量主要通过旁路调节阀进行调节。数据采集系统采集试验段内部的温度传感器和压力传感器的数据。

1.2 实验段

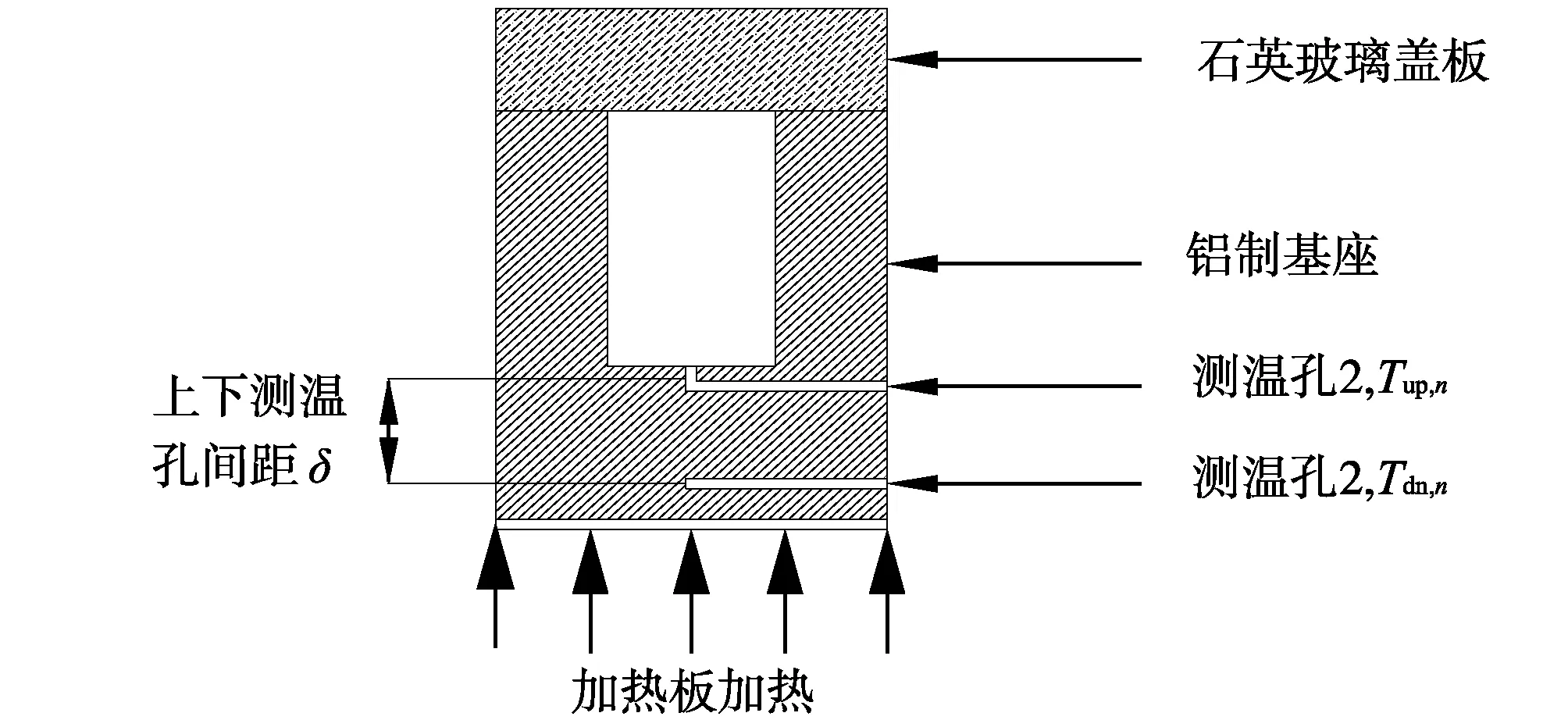

实验段主要包括铝制底座、3个不同波纹结构的微细通道板、铝制盖板和加热板,在铝制底座的两侧面沿程依次均匀分布了4个测温孔和4个测压孔。实验监控、测量参数主要包括系统压力,实验段沿程测点压力和温度,实验段进出口压力、温度和质量通量等。采用HC3160-HVG4作为压力传感器,精度为0.5%,量程为0~100 kPa;采用WRNK-291 K型热电偶进行测温,精度为0.2%,量程为0~100 ℃;采用LWGYD型涡轮流量计测量质量通量,精度为0.5%,量程为0~250 L/h。

微细通道实验板采用计算机数控技术(CNC)加工而成,共有9条并联的矩形单通道,整体的长为250 mm,宽为40 mm,高为19 mm。每个微细通道的区别是换热壁面具有不同的周期波纹起伏结构。本文的加热装置为不锈钢加热板,通过调节调压电源的输出功率实现对不锈钢加热板输出功率的控制。

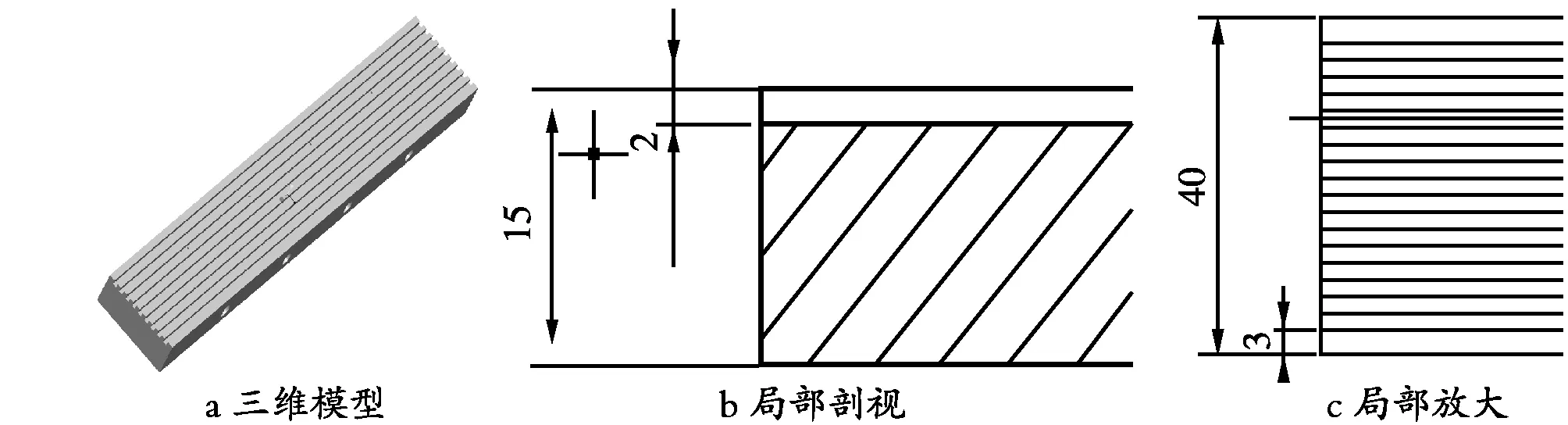

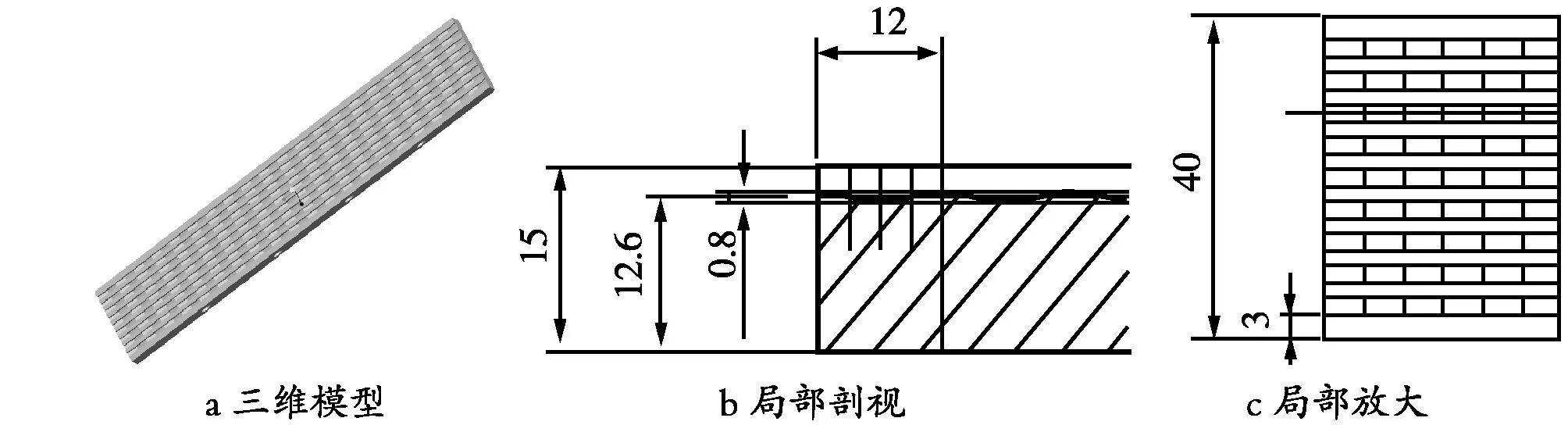

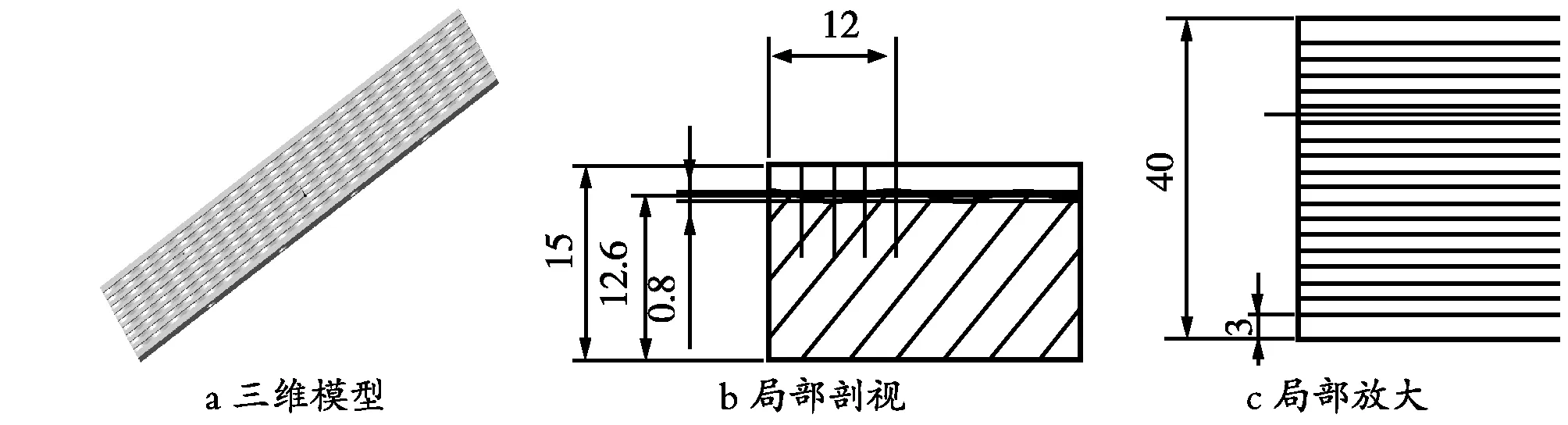

通道具体特征和参数见图1~3,图中所示参数的单位为mm。

图1 普通光滑微细通道

图2 三角形波纹结构换热壁面的微细通道

图3 正弦波纹结构换热壁面的微细通道

本文的3个微细通道中,其中两个微细通道换热壁面具有波纹结构,波纹特征参数相同,即相同振幅、相同周期长度、相同相位,不同的是波纹结构分别是正弦波纹结构和三角形波纹结构;另外一个是普通光滑微细通道,用于做空白对照。

2 实验数据处理

2.1 两相段长度

换热介质经磁力泵驱动流经微细通道,在加热板沿程不断加热中经历了单相过冷、过冷沸腾和饱和沸腾。由单相过冷向过冷沸腾转变的起始点称为沸腾起始点ONB,从微细通道入口到沸腾起始点的长度称为过冷段长度Lsub[6],其表示为

式中:M为换热介质质量通量,kg/s;Cp,1为换热介质的定压比热容,J/(kg·℃);Tsat和Tin分别为换热介质的饱和温度和换热介质的入口温度,℃;qeff为微细通道中的平均有效热流密度,kW/m2。

2.2 热流密度

微细通道实验板的材料由6061型铝材制作而成,单元矩形微细通道的横截面,如图4所示。根据微细通道内温度梯度的变化计算出的热流密度即为有效热流密度qe,n。根据Fourier导热定律[7]可得微细通道实验板上下对齐的一对测温孔之间的实验板的热流密度。其表示为

图4 单元矩形微细通道横截面

式中:qe,n为实验段上第n对测温孔的局部有效热流密度,W/m2;λ为6061型铝材的导热率,本文中取值为155 W/(m.K);Tdn,n为第n对测温孔处下端所测温度值,K;Tup,n为第n对测温孔处上端所测温度值,K;δ为实验段上、下测温点间距,m。

加热板传递给微细通道的有效热量Qeff表示为Qeff=q·A,其中,q为热流密度,A为微细通道纵向截面面积。

2.3 质量通量

工质质量通量G指微细通道内单位时间单位截面积流过的工质的质量,其表示为

式中:V为流量计所测进入实验段液相工质的体积流量,m3/h;N为平行通道的条数,本文中为9条;Ach为单个平行通道的截面积,m2。

2.4 总压降

微细通道实验段的总压降可由实验段出口和入口之间的压力表测得计算差值而得。其表示为

Δptot=pout-pin

式中:Δptot和pout、pin分别代表实验段的总压降出口压力和进口压力,kPa。

待微细通道内温度和压力变化幅度较小时,即达到稳定工况,微细通道实验段的进出口压力由装在其进出口处的压力传感器测得。

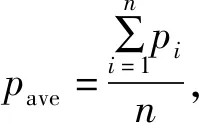

2.5 均值与方差

2.6 误差分析

根据误差传递原理,可以计算间接测量物理量y=f(x1,x2,x3,…,xn),(xn为与y相关的n个直接测量物理量)的相对误差[8-11],其表示为

εy=[(∂f/∂x1)2×(εmax,x1)2+(∂f/∂x2)2×(εmax,x2)2+…+(∂f/∂xn)2×(εmax,xn)2]0.5.

本文中所测各物理量及其最大相对误差分别对应如下:热流密度0.96%,总压降1.15%,质量通量4.89%,压力0.65%,温度0.50%。

3 实验结果分析

3.1 热流密度对总压降波动特性的影响

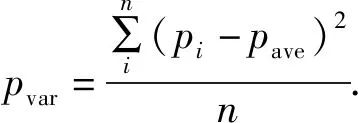

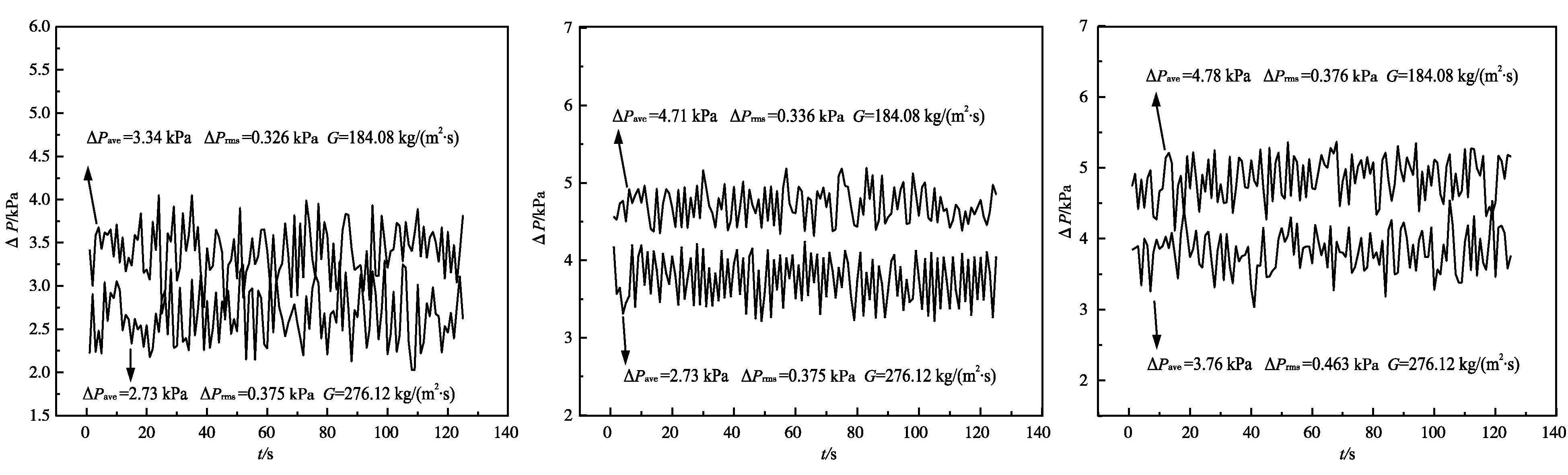

图5所示分别是3个不同波纹结构换热壁面微细通道在两种不同热流密度工况下的总压降波动变化曲线。

a 普通微细通道 b 正弦波纹结构的微细通道 c 三角形波纹的微细通道

由图5可知,3个微细通道的质量通量276.12 kg/(m2·s)和入口温度39 ℃保持不变,普通光滑微细通道、正弦结构微细通道和三角形结构微细通道的热流密度为16.823 kW/m2的总压降波动方差比热流密度为13.281 kW/m2时分别增大了17.7 %、19.5%和20.1%,表明热流密度的增大加大了总压降的波动情况,进而增加了系统的不稳定性。其主要原因是随着热流密度的增大,各个微细通道换热壁面上气泡的形成、变大以及脱离壁面的速度加快,通道内的受限气泡对液态换热介质的阻碍程度增大,导致各个微细通道内的进出口总压降波动程度更加剧烈。波纹起伏的存在,使得换热底面和换热介质的接触面加大,传递给换热面的热量更多,且波纹起伏增大了换热介质的湍流程度,换热介质产生更多气泡,导致压降波动更加剧烈。

3.2 质量通量对总压降波动特性的影响

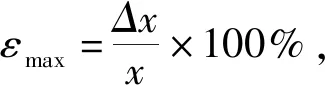

图6所示分别是3个不同波纹结构换热壁面的微细通道在两种不同质量通量下的总压降波动曲线。

a 普通微细通道 b 正弦波纹微细通道 c 三角形波纹微细通道

由图6可知,在系统压力60 kPa、热流密度13.281 kW/m2和换热介质入口温度39 ℃保持不变条件下,3个不同波纹结构换热壁面的微细通道在换热介质质量通量分别为184.08,276.12 kg/(m2·s)时,普通光滑微细通道、正弦结构微细通道和三角形结构微细通道分别降低了13.1%、21.3%和23.6%,说明质量通量的增大有助于压降波动不稳定性的下降,质量通量增大导致微细通道内单位面积的流量增大,微细通道在进入饱和沸腾状态后,增大流速的液相换热介质对气泡产生的拖拽力增强,气泡成核点脱离直径变小,且微细通道下游产生的气泡会被上游高速流过的换热介质带走,从而减小了微细通道总压降的波动幅度。此外,换热介质的质量通量增大,微细通道内的单向流长度变长,两相流长度减小,降低了进出口压降波动的剧烈程度。

3.3 不同波纹壁面微细通道总压降波动标准差的对比

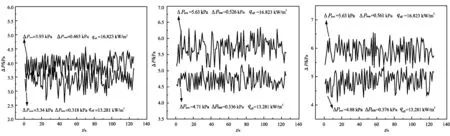

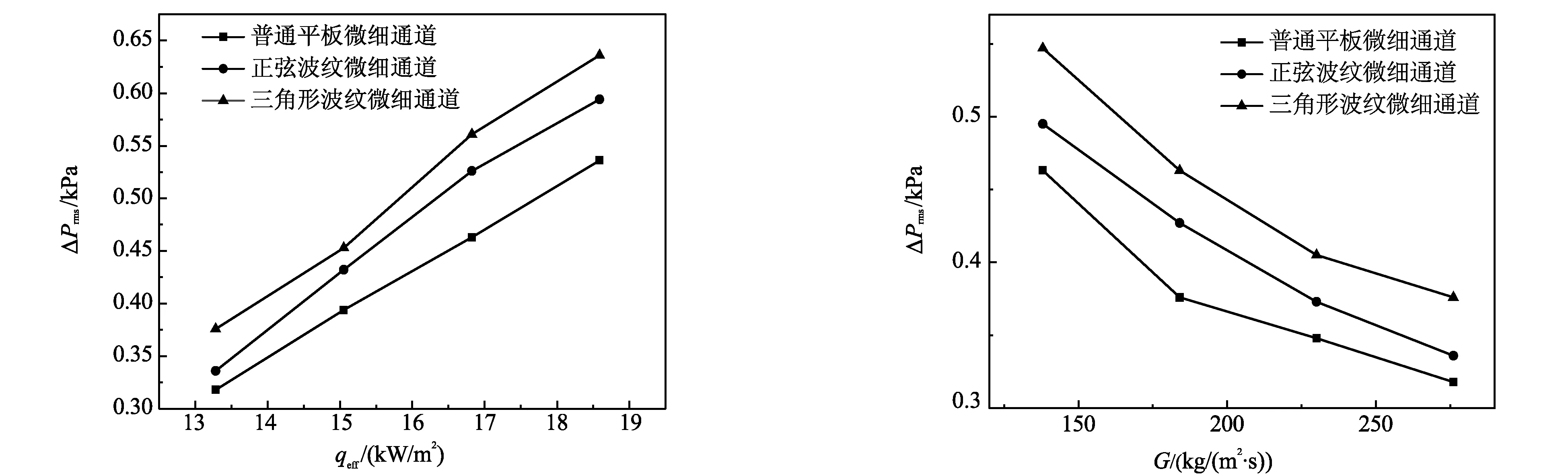

图7分别为不同质量通量和热流密度下的3种不同波纹结构换热壁面微细通道的进出口总压降波动方差情况。

a 热流密度对不同微细通道压降标准差的影响 b 质量通量对不同微细通道压降标准差的影响

从图7可以看出,总压降波动方差随着热流密度的增大而增大;随着质量通量的增大而减小,这与图5、6所得结论一致。对比3个不同波纹结构换热壁面的微细通道的相同工况下的进出口总压降波动不稳定性,普通光滑微细通道的总压降波动方差比其他两种波纹结构的微细通道小,三角形波纹结构微细通道比正弦波纹结构微细通道的压降波动方差略小,这说明了波纹结构换热壁面相比普通光滑换热壁面总压降波动更加剧烈,这是因为波纹结构增大了对换热介质的加热面积,波纹结构在另一方面也增大了对换热介质的扰动。加热面积的增大增加了换热气泡的生成数量,波纹结构对换热介质的扰动加快了不同相的换热介质的能量传递速度。

4 结论

基于不同波纹壁面微细通道R141流动沸腾不稳定性实验平台,研究了R141b在不同波纹结构换热壁面微细通道内的两相流动沸腾不稳定性。分析了3个微细通道的沿程测点压力波动情况,对影响微细通道进出口总压降波动的因素进行分析研究,得到以下结论。

(1)微细通道内总压降波动主要受到热流密度和质量通量的影响,普通光滑微细通道、正弦结构微细通道和三角形结构微细通道的热流密度为16.823 kW/m2时,这三者的总压降波动方差相比热流密度为13.281 kW/m2时分别增大了17.7 %、19.5%和20.1%;在换热介质质量通量由184.08 kg/(m2·s)增加到276.12 kg/(m2·s)时,普通光滑微细通道、正弦结构微细通道和三角形结构微细通道的压降波动方差分别降低了13.1%、21.3%和23.6%。

(2)工况条件相同时,三角形波纹结构换热壁面微细通道的总压降波动方差最大,正弦波纹结构换热壁面微细通道的总压降波动方差略小于三角形的,普通光滑微细通道的最小。其中,三角形微细通道的波动方差是正弦微细通道的1.03~1.12倍、是普通光滑微细通道的1.37~1.45倍;正弦微细通道的波动方差是普通光滑微细通道的1.22~1.41倍。因此,三角形微细通道表现出更强的不稳定性。

(3)普通光滑微细通道、正弦波纹结构微细通道和三角形波纹结构微细通道导致压降波动方差不同的原因是波纹结构增大了对换热介质的加热面积,波纹结构在另一方面也增大了对换热介质的扰动。加热面积的增大增加了换热气泡的生成数量,波纹结构对换热介质的扰动加快了不同相的换热介质的能量传递速度;三角形波纹结构比正弦波纹结构的不稳定性更强是因为正弦波纹结构切线斜率变化,导致对在该波纹结构上生成的气泡吸附作用更强,因此导致相同条件下三角形波纹结构的压降波动方差略大于正弦波纹结构。