基于ANSYS的联合布置弹簧汽机基础结构的有限元分析

2020-03-09陈伊军黄立新

陈伊军,黄 君,吴 宇,黄立新

(广西大学 a.土木建筑工程学院;b.工程防灾与结构安全教育部重点实验室,南宁 530004)

20世纪70年代来,汽机机组的容量逐渐向大型化、超大型化发展,随着工程结构设计经验的累积和技术的发展,一些成熟的理论和方法被应用在动力基础的研究分析中[1-6]。基础的结构形式也从最初单一形式的刚性基础慢慢演变出了降低刚度的柔性基础、独立弹簧基础[7-11],以及联合布置弹簧基础[12]等基础形式。联合布置弹簧汽机基础将基础台板下的立柱和中间层与厂房相连接,这样的结构整体性强,汽轮机组所在的基础台板部分所承受的地震水平响应加速度更低,在抗震性能方面表现最为突出。有限元法广泛应用于工程结构力学分析[13-15],但由于联合布置弹簧基础结构出现时间较晚,形式相对其他类型汽机基础结构较为新颖,且汽机基础柱与主厂房柱网连接的特点使得结构变得复杂,因此存在建模难、计算难的问题。目前业内对该类型结构的细节研究尚处于空白状态。

本文基于有限元软件ANSYS,采取利于APDL命令流高效批处理的特殊方式,建立联合布置弹簧汽机基础及主厂房结构的有限元模型,并对其结构的力学性能进行有限元分析。数值计算结果表明,结构基础柱的轴压比和振动线位移值均符合规范要求,结构的动力特性比较复杂,具有较大的优化空间。

1 ANSYS建模

某1 000 MW级燃煤电厂的联合布置弹簧汽机基础位于长江中下游地区,主厂房框架部分纵向为70 m,横向31.5 m,在横向设置了9排框架柱。主厂房柱网与汽机基础的基础柱中间层以梁相连,而运转层则不设连接。汽机基础部分,汽机台板长为45.85 m, 高度为20 m, 在涡轮机侧汽机台板宽度为16 m, 在发电机侧汽机台板宽度为11 m。汽机基础由汽机顶台板、12根基础框架柱组成,汽机台板厚度为2.38~3.88 m。联合布置弹簧汽机基础由于与主厂房相连接,加之其基础台板具有不规则几何外形以及大量工艺细节,结构形式复杂,整体建模十分困难。

1.1 框架部分

常规框架结构是由下而上、从低级图元到高级图元的“点—线—面—体”的建模方式,对于复杂模型过于繁琐,且不利于后续网格划分以及APDL命令流批处理运行。在框架部分使用工作平面切割平面的方式建模(该方法便于复杂框架结构建模),使用APDL命令流批处理进行复杂模型自动建模的最佳选择方法如下:ANSYS中的工作平面是一个无限平面,可以利用指定坐标的工作平面作为基础,在平面上生成指定坐标的面元,也可以利用工作平面进行平移、旋转,对指定面元、体元进行切割,生成包含指定坐标的面元、线元、点元。

wpoff,,,8.55

rectng,0,72.4,-0.65,41.15

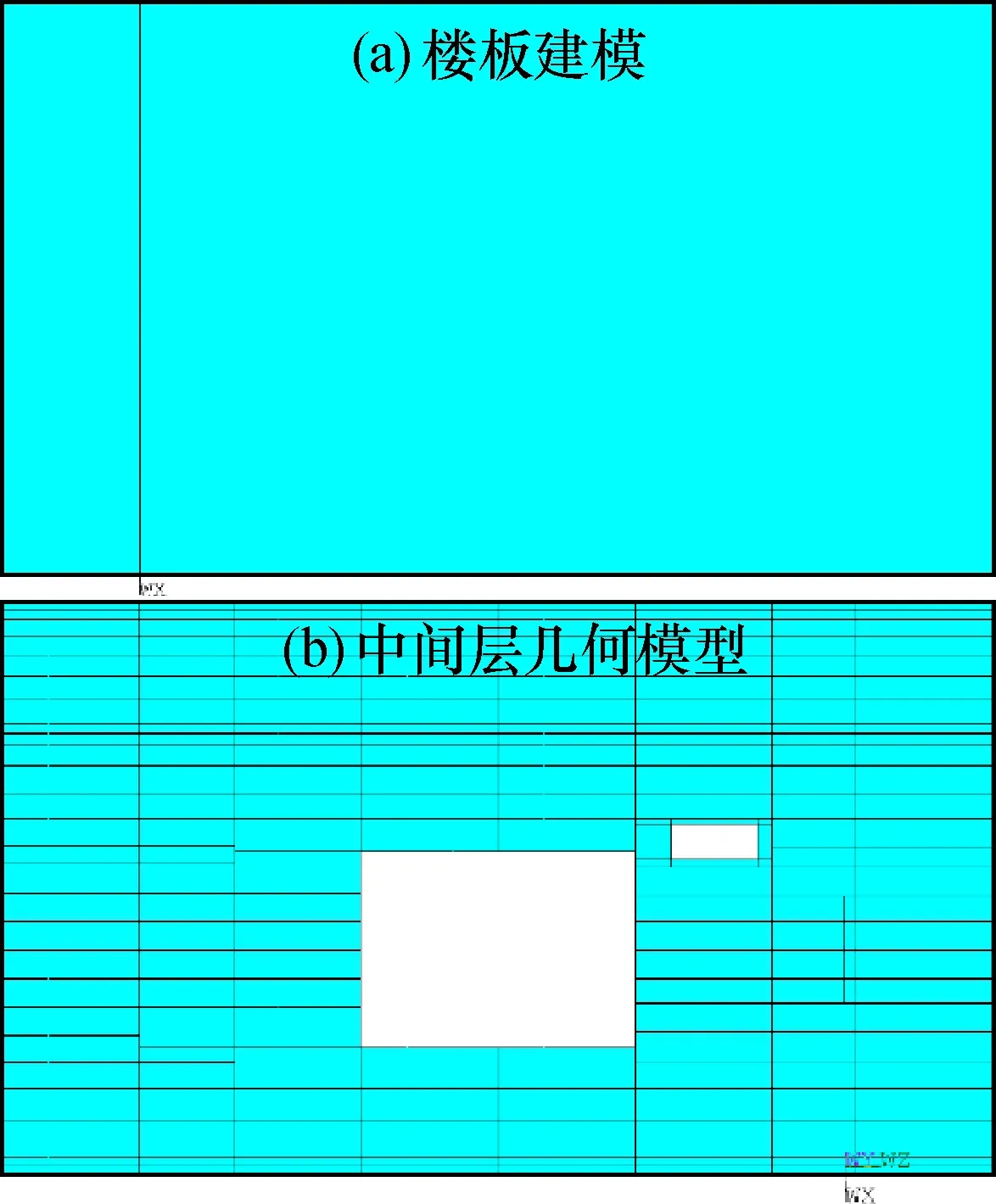

上述命令表示:在z坐标为8.55的xoy平面上生成对角点坐标为(0,-0.65)、(72.4,41.15)的矩形,如图1所示。该矩形一方面构成结构中间层的楼板,另一方面在后续将通过一系列操作生成结构中间层所有的梁单元。

图1 创建面模型

wprota,,-90,90

wpoff,,,10

asbw,all

上述命令表示:旋转工作平面至yoz平面x=0处, 平移10个单位, 对空间进行切割, 实际也就是对之前创建的矩形进行了切割。 图2a从建模角度讲, 分割了楼板的同时, 在楼板创建了一x=10的线元, 而这可作为框架结构柱网中的一个轴。 重复上述操作可得到柱网完整的中间层平面。 同时,楼板中的洞口、 突变也均可使用工作平面进行处理。 完整的中间层几何模型如图2b所示。

运转层以及厂房各高度平面均采用这种方式建模。平面建立完成后,将各平面间以线元连接即可完成框架模型的几何建模。

图2 创建柱网模型

1.2 基础台板部分

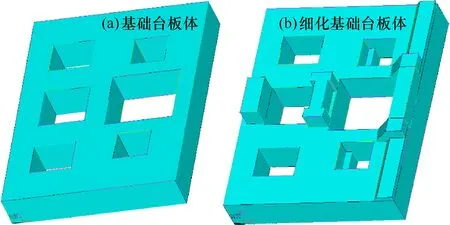

基础台板部分情况较为特殊,其几何建模的方式涉及使用扫略网格划分的原理。扫略网格划分法有相对映射网格划分较少的建模工作量,同时有着远高于自由网格划分的网格质量,只是该方法的使用有前提条件,需要几何模型在某一个方向上的拓扑形式不变。基础台板拥有不规整的几何造型以及大量的细节结构,要使其满足扫略网格划分的条件,需要使用特殊的建模方法,即先建立分部模型各部分的底面,再将底面模型沿高度拖拽生成体,这样制作的几何模型即可满足要求,具体方法如下:利用关键点生成面的方式生成与待建模部分底面尺寸一致的面元,如图3a所示,利用布尔运算绘制细节,在这一部分中体现为若干洞口,如图3b所示。

之后利用拖拽命令VDRAG生成体,就生成了基础台板这一部分基本的几何模型。如图4a所示,以类似的方式继续添加结构细节,最终可以得到如图4b所示的完整的几何模型。

图3 创建底面模型

图4 创建体模型

基础台板前1/3的几何模型就此建立完成。剩余部分使用类似方法,可得完整基础台板几何模型,如图5所示。这样的模型包含了所有的结构细节,但仍然可以用扫略网格划分的方式进行高效高质的网格划分。

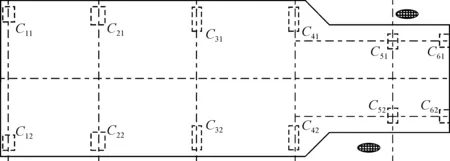

进一步设置材料参数以及网格大小,并对其划分网格、 设置设备荷载和边界条件, 即可得到如图6所示的有限元模型。其中弹簧隔振器位于各柱柱头,各柱编号及平面位置见图7,各弹簧隔振器弹簧刚度见表1。

2 有限元分析

2.1 静力分析

基于所建的有限元模型,在各种荷载组合中最不利状态下,计算联合布置弹簧基础结构12根基础柱底的轴力值(基础柱编号见图7)。 根据《建筑设计抗震规范》(GB 50011—2010)将轴力值转化为决定框架结构延性的指标——各柱的轴压比。 根据计算得到的轴压比, 分析本文研究对象的各基础柱的受力状况。

图5 基础台板几何模型

图6 联合布置弹簧基础有限元模型

图7 基础柱编号

表1 弹簧隔振器刚度

u=N/(A×fc),

(1)

其中:u是轴压比, 本文场地为Ⅱ类,结构形式取框架结构, 则取值应不大于0.75;N是轴力设计值;A是截面面积;fc是混凝土轴心设计抗压强度设计值, 实际工程采用C50混凝土, 取值23.1 N/mm2。

根据《建筑结构荷载规范》(GB 50009—2012)与《电力工程设计手册》[16],主要考虑了恒载、活载、风荷载、管道荷载、吊车荷载、动内力、短路力矩、地震荷载等8种荷载作用。经过组合得到最不利工况后,采用ANSYS计算该种工况下的各柱轴力,并根据规范将结果转化为轴压比,计算结果见表2。

表2 静力分析结果

可知:1)就本结构而言,关于基础台板中轴线对称的柱所受轴向压力基本一致,例如C11、C12所受轴力分别为5 290.6、5 221.5 kN,数值上仅相差1%,其余各柱情况也类似,由此可见所受轴力不仅在几何上对称,上部荷载分布也是相对均匀,后文中也将这12根基础柱作为关于基础台板中轴线对称的6对立柱处理,每对柱受力情况将被认为是基本一致;2)C21、C22受到了最大的轴向压力为9 061.7、9 227 kN,但由于该对柱是所有基础柱中截面尺寸最大(1 800 mm×1 400 mm)的一对,轴压(0.157、0.159)并非各柱中最大值,可以体现出这对柱并非是所有基础柱中最危险的;3)根据轴压比计算结果,C51、C52相对其他基础柱来说处于最危险状态,轴压比值最大,为0.212,但不仅远小于Ⅱ类场地要求的0.75,甚至也远小于Ⅰ类场地所要求的0.65。从整体的分析结果看,联合布置弹簧基础结构中,基础柱的轴压比设计偏于保守,所有柱的轴压比值都远小于规范规定的0.75。考虑到在布置弹簧隔振器后,对台板基础柱的计算基本可以按静力结构进行分析,留有如此大的余裕意义不大,说明该结构具有优化空间。

2.2 动力响应分析

2.2.1 分析原理 忽略阻尼的影响,动力学方程可以表示为

Mä(t)+Ka(t)=Q(t),

(2)

其中:a(t)、ä(t)和Q(t)分别是系统节点的位移向量、加速度向量和荷载向量;M和K分别是系统结点的质量矩阵和刚度矩阵。当该式右端取为零时,可以得到自由振动方程,即

Mä(t)+Ka(t)=0。

(3)

由式(3)可以求解系统的频率和阵型, 这构成了模态分析的理论基础。 在简谐荷载作用下, 由式(2)可以求解系统的动力响应。

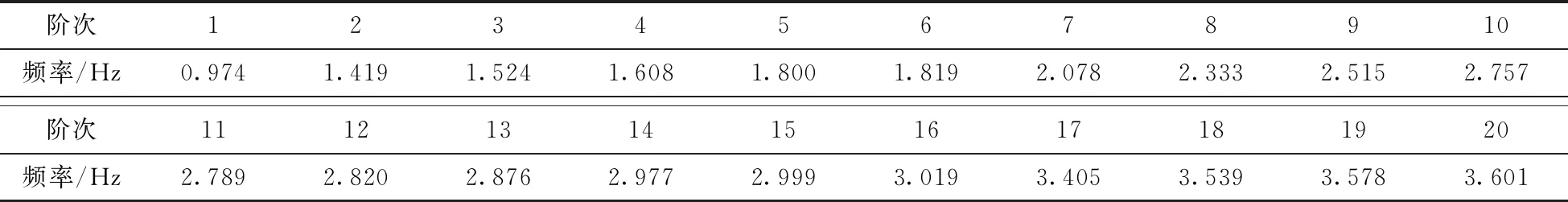

2.2.2 模态分析 振动模态是所有结构都具有的特性。通过模态分析,可以明确结构在各频率范围内各阶主要模态的特性,这是分析结构在动力荷载作用下所产生振动响应的重要依据。对联合布置汽机基础及其主厂房结构进行模态分析,得出该结构在一定范围的各阶自振频率和振型。根据《动力机器基础设计规范》(GB 50040—1996),本文取工作转速(3 000 r/min)的1.4倍,即自振频率3 000 r/min范围为0~70 Hz。有限元计算频率结果如表3所示,限于篇幅仅列出前20阶的结果。

由模态分布可知,该结构自振频率表现相当密集,意味着结构具有相当复杂的动力特性。图8是前三阶自由振动主振型图,第1阶振型主要表现为x方向的平动,第2阶振型为xoy平面的扭转,第3阶则表现y方向的平动。

2.2.3 谐响应分析 运用有限元软件ANSYS的振型叠加法,通过谐响应分析,得到联合布置汽机基础及其主厂房结构在汽机转速±25%范围内结构的位移频幅特性曲线,进而得出结构的最大振动线位移,验证结构的振动线位移是否满足规范要求。结构的振动线位移主要考察结构在扰力荷载作用下特定节点的振动线位移。根据《动力机器基础设计规范》中的相关规定,当有m个扰力作用时,质点i的振动线位移为

(4)

式中:Ai是节点i处的振动线位移;Aik是第k个扰力对质点i产生的振动线位移。

本文将扰力视为集中力作用在机器轴承中心高度的节点上, 在扰力作用点处分别作用纵向(x向)、 横向(y向)和竖向(z向)扰力荷载, 进而采用谐响应分析法计算扰力作用点处的振动线位移响应。 扰力作用点W1~W8位置如图9所示, 扰力大小如表4所示。 分析联合布置汽机基础及其主厂房结构在汽机转速为3 000 r/min即自振频率0~70 Hz范围内结构的位移频幅特性曲线, 得到台板上汽机轴承中心高度的结点W1~W8处的三向振动线位移。

表3 模态分析结果

图8 自由振动振型

图9 机器转子编号

表4 扰力荷载

图10是位移频幅特性曲线,可以发现: 1)对于所有扰力点,x方向上的振动线位移峰值最大, 为W5处的19.5 μm;z方向上其次, 为W4处的14.9 μm,y方向上最小, 为W4处的11.1 μm; 2)进入工作转速(3 000 r/min)后各向扰力作用下, 各结点振动线位移均趋于平稳,意味着汽轮机在运转阶段可以平稳运行; 3)在各向扰力作用下, 在启动阶段, 各结点振动线位移值均小于30 μm; 正常运行阶段, 各节点振动线位移值均小于20 μm, 说明结构原型符合规范要求,可以保障汽轮机在各个阶段均不受到由自身运转带来的损伤。

3 结 论

本文以1 000 MW级滨河路口燃煤示范电厂联合布置弹簧基础结构为研究对象,利用有限元软件ANSYS对其进行建模。在此基础上进行有限元分析,得到以下结论:

图10 各向扰力作用下的位移

(1)相对传统的“点—线—面—体”建模方式,本文通过使用工作平面切割法,建立主厂房框架模型,同时通过拖拽面形成体的建模方式,建立基础台板的几何模型,利用APDL命令流进行自动化批处理的方式建立复杂模型且获得高质量的六面体网格。

(2)结合有限元法和《建筑抗震设计规范》,在各种荷载组合中最不利状态下,计算联合布置弹簧基础结构12根基础柱的轴压比,结果表明轴压比符合规范要求,并且余裕较大,认为该结构具有一定的优化空间。

(3)采用有限元方法, 对联合布置弹簧基础结构进行动力响应分析。 模态分析显示该结构自振频率表现相当密集, 意味着结构具有相当复杂的动力特性。 由谐响应分析得到的位移频幅特性曲线发现, 结构振动线位移值符合规范要求,可以保障汽轮机在各个阶段均不受到由自身运转带来的损伤。