超高压含硫气井L-X1井井筒解堵工艺浅析

2020-03-09杨渊宇

杨 健, 黄 耀, 杨渊宇, 杜 浪, 倪 丹, 江 涛, 杜 江

(1中国石油西南油气田公司气田开发管理部 2中国石油西南油气田分公司川西北气矿)

近年来,川西北部地区下二叠统海相碳酸盐岩气藏已成为西南片区天然气勘探开发的重点区域,其栖霞组、茅口组气藏均表现为超高压、含硫化氢的特征。

随着气藏新井陆续投产,生产过程中面临的井下复杂情况随之而来,九龙山气田的超高压含硫气井L-X1井因关井期间在近井口附近井筒发生水合物堵塞,导致无法生产,需进行解堵作业。本文以L-X1井解堵工艺为例,对已经成功运用于超高压含硫气井现场的创新工艺-自生热药剂解堵工艺技术进行剖析。

一、基本情况

1. L-X1井基础资料

L-X1井是四川盆地北部九龙山主体构造南东翼的一口开发井,该井于2013年完钻,产层中部压力128.115 MPa,最高井口关井压力107.9 MPa,H2S含量11.39~12.99 g/m3,地层温度为149.13℃。

2. L-X1井堵塞情况

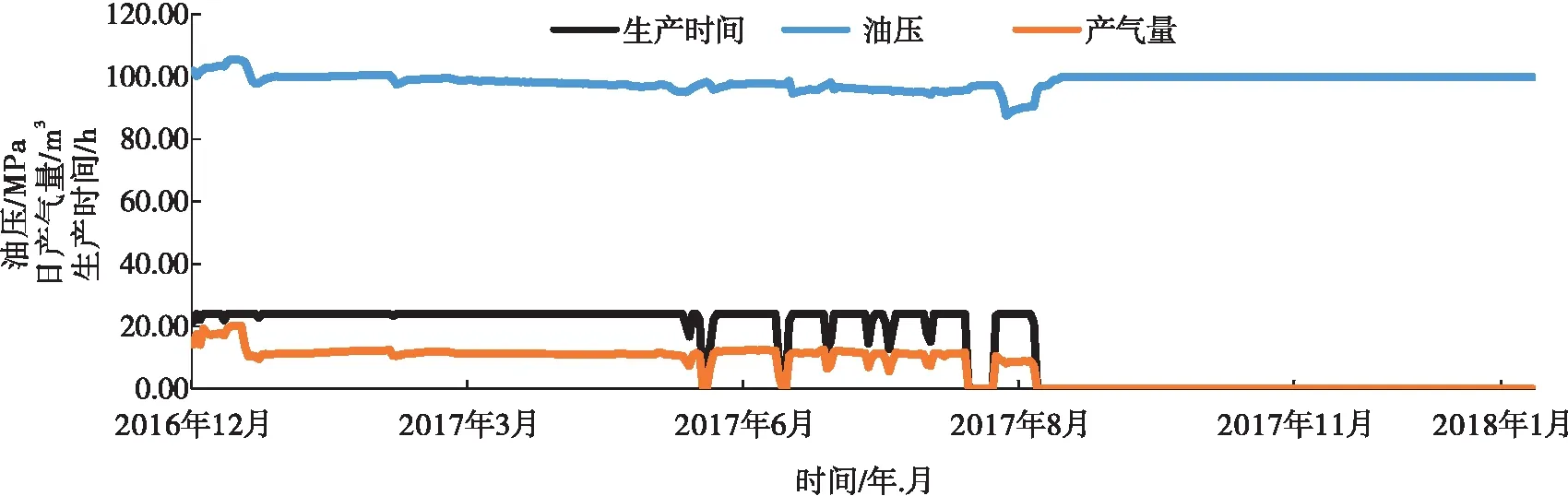

L-X1井于2016年12月投产,开井油压107.9 MPa,产气量一般控制在12~15×104m3/d,生产油压随着气井生产由105 MPa逐渐降低至99 MPa, 2017年8月下旬,由于水套炉故障,配产调整为9×104m3/d,2017年8月29日在短时间关井后发现井口附近出现较严重堵塞情况,关井压力100 MPa(图1)。

图1 L-X1井采气曲线图

通过井口保温、超高压泵车挤注乙二醇等作用,证实了该井在井口及井筒内均形成了堵塞,堵塞面位于大四通以下12.5 m左右(方井底部地面10 m以下左右),具体堵塞长度未知,井下堵塞严重,基本无渗流通道。之后该井关井长达5个月时间等待解堵。

二、堵塞原因分析

油管堵塞一般情况是水合物堵塞、井筒脏物堵塞、缓蚀剂堵塞等[1]。根据L-X1井测试产量、气质分析、井身结构等基础数据,利用Pipesim软件建立气井模型,在不考虑气井产水的情况下,对该井(5~35)×104m3/d生产规模下的井筒流动温度以及水合物形成温度进行预测,详细计算结果如表1所示。从表1中可以看出该井在不同产量条件下,最低的井口水合物形成温度为33.6℃,若井口流动温度低于33.6℃,则存在生成水合物的风险。

表1 不同产量条件下L-X1井的井筒流温及水合物形成温度预测

根据L-X1井实际生产情况,该井在2017年1月~8月期间,配产12×104m3/d生产,在8月下旬产量调整至9×104m3/d,产凝析水0.7~1 m3/d,其井口流压在96~99 MPa之间波动,井口流温仅有25℃左右,低于水合物形成温度,具备天然气水合物形成的各方面条件。因此判断L-X1井井筒堵塞为天然气水合物堵塞,其形成主要原因为长时间低产量生产、频繁开关井,且未采取水合物防治措施。

三、解堵方案制定

1. L-X1井井筒解堵主要影响因素

综合分析认为,该井井筒解堵作业主要受以下4个因素影响。

(1)超高压作业,要求施工设备的额定工作压力高。由于L-X1井目前最高关井压力为100 MPa,其对应防喷设备、管材、阀门及解堵设备设施等抗压等级至少在100 MPa以上,且需抗硫化氢。

(2)作业空间有限,泵注难度大。该井水合物堵塞位置在地面以下约12 m左右,井口附近可作业空间狭小,同时,开泵后施工压力上升极快难以泵注解堵剂。

(3)常用水合物抑制剂,解堵效果差。针对目前L-X1井已形成井筒内水合物堵塞的情况,加注化学抑制剂的解堵效果甚微。

(4)井口加热解堵,热效应无法传递。由于该井水合物堵塞位于地表以下,在井口进行加热或者保温,其热效应基本无法到达井下,导致无法针对水合物堵塞面进行加热解堵。

2. 解堵方案对比分析

优选四种解堵方案进行对比分析,最终选择了自生热解堵方案。

2.1 方案1:油管挤注化学抑制剂

天然气水合物抑制剂主要有甲醇、乙二醇、由于甲醇是有毒物品[2],运输及实施过程存在一定风险,本次考虑采用小排量140 MPa高压试压泵反复缓慢挤入乙二醇药剂的方法进行解堵。

其主要风险有以下几点:①因目前井下堵塞严重,每次注入量有限,解堵效率低,周期长;②采用高压泵直接挤入可能性低,需反复井口泄压挤入或转换,药剂可能进入放空管线;③井口空间小,挤注时起压快,即使优选高压小排量泵也易憋泵;④药剂属易燃危化品,施工期间必须专人妥善保管,并做好应急措施;⑤挤注药剂时,存在含硫天然气倒灌入高压泵的风险。

2.2 方案2:A环空加热(软管注热水至堵塞面)

向井筒内加注热水,当达到堵塞点后温度大于水合物形成的温度即可溶解水合物,解除堵塞[3]。由于该井油管泵注困难,计划采用高温细管在油套环空加热消除水合物解堵[4]。通过打开A环空,下入Ø10 mm的耐高温钢丝软管至水合物堵塞面位置,地面加热清水后利用软管注入,A环空返出。

若采用该方案将存在较大安全隐患:①井口大四通位置为90°转弯,下入的完井管柱短节较多,油管接箍形成台阶,软管存在下入困难的可能;②软管细小,抗拉有限,在受高温后性能可能有所变化,导致软管损坏或无法取出;③软管内径小,循环排量受限且可能造成软管在井下摆动,同时软管内摩阻大,有可能憋掉或者在大四通处磨损断落的风险;④下入深度有限,根据前人经验,最深下至140 m,冰堵若超过该深度则无法解堵,而本井冰堵深度未知;⑤可能的油管渗漏以及封隔器失效。油气井环空压力最大值,取实际计算出的油管抗外挤、生产套管抗内压压力值中的低值[7],依此计算L-X1井井内为清水时A环空最高允许关井压力96.8 MPa,若油管渗漏或封隔器失效,存在井控风险。

2.3 方案3:带压作业

采用150 K带压作业设备及140 MPa防喷器组,下入高强度防硫管柱及工具,向堵塞位置进行钻、磨、通井、循环冲洗解堵。该设备暂无现成的抗硫管柱、工具、材料,需采购抗高压抗硫设备进行组装,整个采购周期较长,约8个月左右,且费用高,约3 000万元。

由于其设备的特殊性,主要作业风险分析如下:①设计初步方案中BOP组合高达21 m、重量大,井口长期承重后,易损坏井口装置,作业存在较大风险;②井下油管堵塞段下部有圈闭高压,管柱疏通的瞬间圈闭高压的突然释放,对作业管柱的冲击可能会导致管柱断落等井下复杂情况。

2.4方案4:自生热解堵

借鉴目前市场中的自生热方便米饭的加热方式,提出了自生热药剂解堵的工艺思路:即调研、研制自生热药剂,将其投入井筒内反应放热,提高井筒内温度,逐步解除井下油管的水合物堵塞方案。

四、自生热药剂解堵工艺现场应用分析

1. 自生热解堵剂准备

1.1 药剂调研

目前用于自生热解堵的物质,主要有无机盐、联氨、氧化羟胺等物质。在一定条件下,它们会自身分解或相互化合而释放热量和生成气体。

1.2 L-X1井自生热解堵剂配方初选

室内试验以解堵剂主剂无机盐A与B作为解堵主剂研究对象。由于L-X1井具有压力高、液体泵注难度高的特点,施工工艺上确定将解堵剂主剂以棒状形式投入井筒的方案,即将解堵剂主剂无机盐A与B分别制成棒状进行混合后发生反应的试验,若固体反应效果不佳,则加入固体控制剂评价试验,固体控制剂命名为C。

综合生热效果、操作难度、安全等因素,确定的配方组成为:A(粉末/固体)、B(固体)化学主剂+催化剂C。

2. 解堵施工控制投放装置

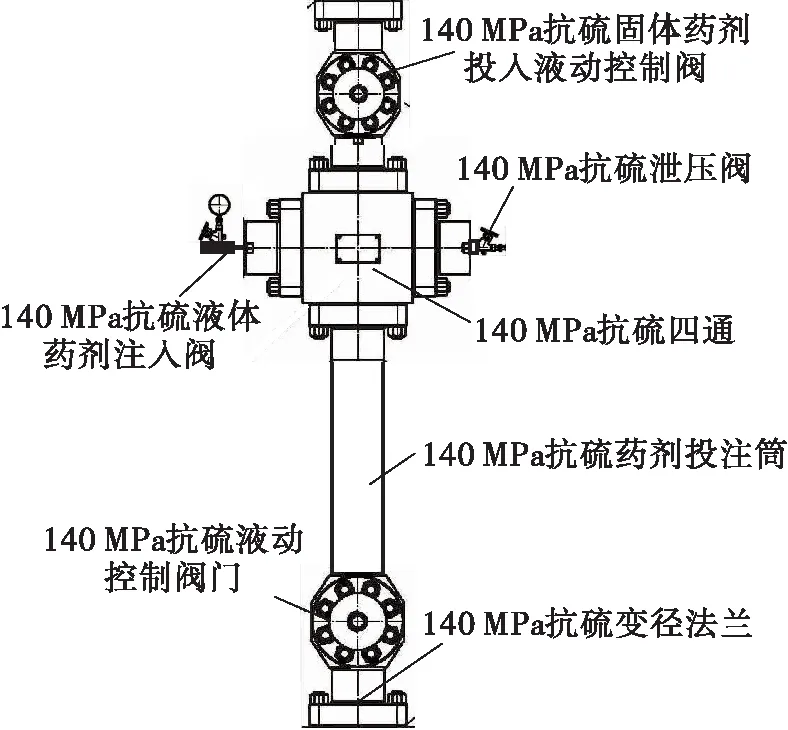

解除气井水合物堵塞,一般的施工作法是从7号闸门注入相应的解堵剂,但L-X1井解除水合物堵塞,需要从井口反复投、注药剂,井口阀门存在失效泄漏风险。

为此,设计出了一种适用于超高压含硫气井的投注药剂装置(图2)。该装置可实现快速反复开关操作,不影响气井井口装置;抗硫药剂投注筒可根据实际需求调整其长度,以满足不同液体和固体药剂投注量;可实现液体药剂和固体药剂的加注,还可以连接高压泄压软管至放空系统。

图2 超高压含硫气井药剂投注装置示意图

3. 施工作业过程与效果

L-X1井采用自生热解堵方案进行井筒水合物物堵塞解除工作历时9 d,分四个阶段,成功解除井筒水合物堵塞现象,具体情况如下:

(1)第一阶段,开井泄压,压力由100 MPa降至80 MPa后关井稳定,说明井下还存在堵塞,无法复压。

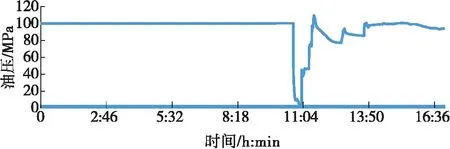

(2)第二阶段,反复投注自生热药剂,过程中,注入液体量明显增加(由单次注入36 L上升至226 L),且压力恢复速度增快(20 MPa上升至100 MPa时间由4 h缩短为15 min左右),说明自生热药剂起到了解堵效果(图3),渗流通道明显增大。

图3 L-X1井解堵施工压力曲线第二阶段

(3)第三阶段,反复投注自生热药剂,发现在解堵过程中,效果不太明显,现场分析认为,经过前期自生热药剂解堵作业后,水合物堵塞面下降,后续投入的药剂在井口附近与井内液体快速反应、到达水合物堵塞面位置时已完成反应,冷却后的溶液可能会造成二次水合物生成。

因此,制定了降压、注剂[6]的措施:井内压力放喷泄压至0 MPa;自生热药剂中增加乙二醇用量,以防止二次水合物生成;延长药剂在井内的反应时间,以充分反应;用140 MPa高压试压泵憋压120 MPa(泵的安全工作压力值),试通道是否畅通;如果通道不通,则反复以上步骤,直到井内通道畅通。

(4)第四阶段,按照拟定措施实施解堵作业,放喷泄压至0 MPa、投入药剂反应后,井口出现连续响声,压力快速上涨至50 MPa(图4),试压泵憋压验证,判断井下堵塞已部分解除、井筒通道已连通,遂立即进行连续放喷防止再次出现堵塞,并配合井口保温等,导入生产流程正常生产。

图4 L-X1井解堵施工压力曲线第四阶段

通过本次成功解堵,目前该井已恢复正常生产,产气量15×104m3/d左右。

五、认识与建议

(1)自生热药剂解堵工艺可用于现场解除水合物堵塞。据查,L-X1井是世界首例在超高压含硫气井采用自生热药剂解除井下天然气水合物堵塞的成功案例。该工艺成本低、设备设施安装简单、操作方便、安全可行,后续L-H1井、ST8井使用自生热药剂再次成功实施了水合物解堵施工。

(2)超高压含硫气井的开发生产应加强日常的科学管理,重在预防。①合理配产,保证井口温度:根据近井口附近水合物形成温度预测情况合理配产,在具备条件时产量应尽量提高;②稳定生产,避免频繁调整:频繁调产造成井下压力波动、流态变化、积液等情况,产量较低情况下,井筒、井口均可能形成水合物;③做好水合物预防工作:超高压气井在关井后,因井筒温度逐渐降低,井口与井下近地表附近均易形成水合物,因此在关井后应尽快向井内注入乙二醇等水合物抑制剂,必要时开井前也可适当加注。

(3)加强新工艺新技术的研究、试验和储备保障超高压气藏的高效安全开发。