带压作业可通过式堵塞器设计与试验

2020-03-09雷清龙洪玉奎董亮亮王梓齐

唐 庚, 雷清龙, 洪玉奎, 李 斌, 董亮亮, 张 文, 赖 宁, 王梓齐

(1中石油西南油气田公司工程技术研究院 2西南石油大学 3四川圣诺油气工程技术服务有限公司 4中石油川庆钻探工程有限公司井下作业公司)

传统气井起下作业时,需利用一定密度的液体平衡地层高压流体,达到防止井涌、井喷的目的[1]。但压井作业不仅修井周期长,还会造成地层损害,污染产层[2]。为保证油气资源可持续发展、降低生产成本、提高油气生产效率的战略发展要求,带压作业由此产生并取得飞速发展。特别是在我国的西南油气田、长庆油田、中石化涪陵页岩气等油气田均得到了广泛推广和应用[3-4]。

井下压力控制作为带压作业的关键技术,包括油套环空压力控制和起下管柱作业压力控制两部分[5-6]。目前,我国带压作业装备在油水中应用成熟,但在气井领域中还亟需发展[7-10]。

气井不压井起管柱作业时,一般通过绳索作业投放堵塞器以控制油管内压力[11-13]。但针对一些大斜度井、水平井,绳索作业投放堵塞器时不能一次性投入目标位置。若采用上大下小逐级封堵,后下入的堵塞器座放短节外径将不断减小,严重影响气井的后续开发。

因此,为解决以上问题,本文提出了一种可通过式堵塞器,以应对油管多次投放堵塞器的需求。同时,对该工具材料进行选择,以满足堵塞工具强度要求。为验证工具可行性,对可通过式堵塞器的可通过性、可坐封性以及密封性进行了室内试验。

一、可通过式堵塞器设计

1. 设计参数

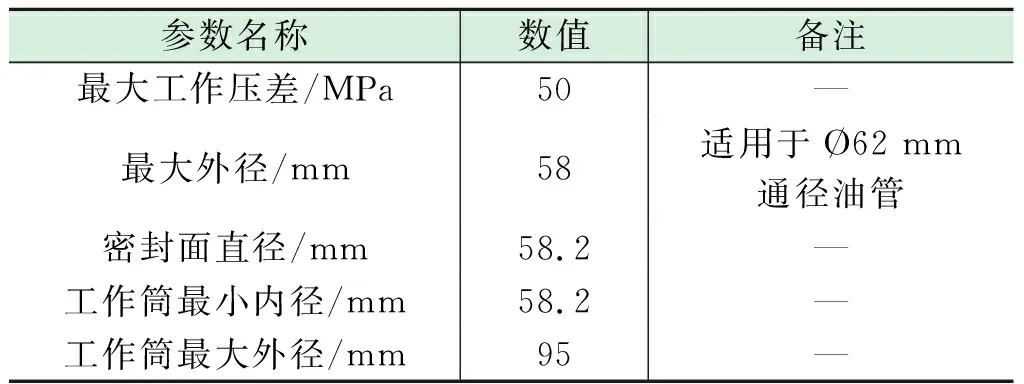

针对斜井或水平井不压井作业,钢丝下堵塞器过程中受井斜影响,不能直接下入底部。因此带压起管柱作业的整个过程至少需要下入两次及以上堵塞器,而第二次下堵塞器时必须通过第一个堵塞器内筒。目前,四川盆地不压井作业使用的油管大部分均为Ø73 mm油管,因此,研制了Ø73 mm可通过式堵塞器,堵塞器设计参数如表1。

表1 可通过式堵塞器设计参数

2. 可通过式堵塞器结构

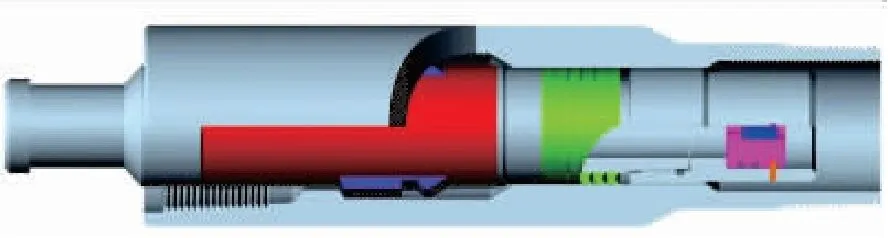

根据固定式堵塞器的基本结构,设计了可通过式堵塞器结构,如图1。该堵塞器的的作业过程为:当下入的可通过式堵塞器到达目标座放短节时,上提堵塞器使在卡瓦上预设的沟槽与座放短节上的台阶配合,触动卡瓦使其处于半张开状态。然后再次下放堵塞器,半开状态的卡瓦会与座放短节配合,完成堵塞。若堵塞器未下入到目标座放短节,则不需要提上作业,直到到达目标位置时方才上提堵塞器,完成井筒堵塞作业。

图1 可通过式堵塞器结构示意图

3. 材料选择

3.1 堵塞器材质选择

带压作业堵塞器通常需要承受较大的压力,同时气井中含硫化氢等腐蚀介质,因此,为满足堵塞器强度要求,堵塞器本体采用高强度钢,同时还应具备抗腐蚀能力。

3.2 密封件选择

带压作业最重要的部分就是井筒内的压力控制。堵塞器一旦发生密封失效,井底压力上窜,造成井漏或井喷事故,严重威胁井筒安全。因此,堵塞器应选用至少能承受70 MPa压力的密封组件,以保证带压作业起下管柱的安全。经过筛选,选用“V”型高硬度丁晴橡胶与聚四氟乙烯组合密封件。

二、强度校核

当堵塞器成功下入井底并完成坐封后,堵塞器两端将形成明显压差,该压差完全作用堵塞器。因此需对堵塞器进行强度分析,验证堵塞器坐封性能。

堵塞器在井下压力所产生的作用力通过卡瓦牙形成两向分力:矢量向上对油管的上顶力;横向对堵塞器卡瓦牙本体的挤压力。

1. 坐封后上顶力及挤压力计算

1.1 实际上顶力F1计算

(1)

式中:s—堵塞器密封端面面积,m2;

α—堵塞器工具所产生的分力角度,15°;

Δp—坐封压差,30 MPa;

d—坐封密封面直径,58 mm。

1.2 挤压力F2计算

(2)

2. 卡瓦牙强度计算

2.1 抗剪强度分析

依据第三强度理论,即最大剪应力理论:

(3)

式中:[σ]—抗拉或抗压许用应力,MPa;σs—材料屈服点,MPa;K2—屈服点安全系数。

卡瓦牙材料选择优质合金钢42 GrMo,材料屈服点为1 100 MPa,考虑安全系数取2,可得许用应力为550 MPa。

卡瓦牙有效面积为:长×宽=32×25=800 mm2,可得单片卡瓦牙剪切强度为:800×550=440 kN。该工具设计卡瓦牙数量为2片,所以总抗剪切强度为880 kN。若取堵塞器系统安全系数为3,得到实际卡瓦牙剪切强度为880/3=293 kN,远大于座封压差所产生的76.6 kN剪切力。

2.2 抗挤强度分析

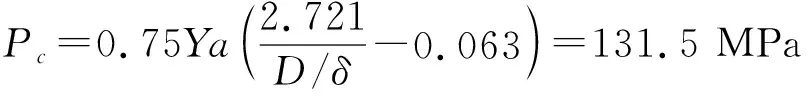

因卡瓦对堵塞器本体的作用面积为800 mm2,则卡瓦对堵塞器本体产生的压应力为25.63 MPa。而堵塞器本体最小抗挤强度Pc为:

(4)

式中:Ya—平均屈服极限,632.8 MPa;D—本体外径,40 mm;δ—本体厚度,5 mm。

可见,堵塞器卡瓦牙对本体产生的挤压力远小于的抗挤强度,卡瓦牙本体满足强度要求。

三、可行性实验验证

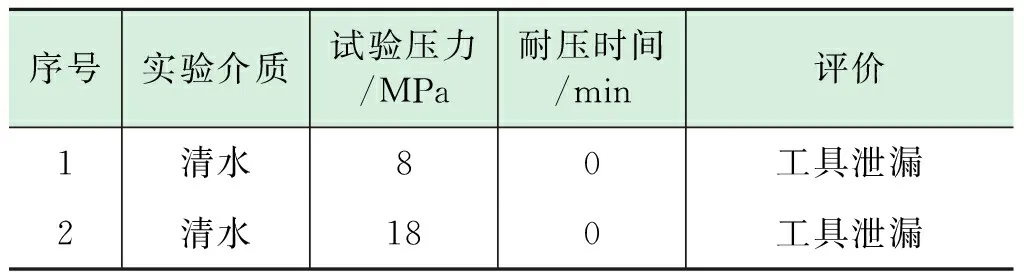

1. 密封强度试验

为验证自主研发的可通过式堵塞器的密封性,首先对堵塞器密封性进行分析。如表2所示,给出了两组试验结果,试验压力分别是8 MPa和18 MPa。但试验结果发现两次试验均不满足要求,工具未能形成良好密封。查找原因后发现,“O”型密封处存在问题,密封座与堵头座“O”型密封配合段长度太短。因此修改了密封座尺寸,如图2所示。

图2 密封座修改

通过对堵塞器密封座“O”型密封面进行加长,使装配的时候密封面能顺利进入而不损伤“O”型密封件。整改后进行第2次密封强度试验,试验结果如表3所示。通过试验数据看出,堵塞工具密封试验到达设计要求。

表2 第一次密封强度试验

2. 下井模拟可行性试验

为验证可通过式堵塞器的坐放功能性,在模拟井上对该工具进行了室内试验。试验入井管串为:绳帽+1根加重杆+震击器+送入工具+可通过式堵塞器。

试验管串入井后能顺利通过1#工作筒,到达2#工作筒时记录悬重;缓慢通过2#工作筒继续下放2~7 m后缓慢上提,到达2#工作筒时观察悬重;通过悬重的变化确定工具串向上通过了2#工作筒,继续上提2~7 m停止;下放工具串,到达2#工作筒时悬重为零,说明堵塞器卡瓦牙处于半张开状态;继续向下震击工具串,工具串无位移,上提工具串,悬重增加,继续缓慢上提验证堵塞器坐封成功,起出送入工具串;环空打气压15 MPa验证堵塞器密封性,稳压30 min,压降为0.3 MPa,密封合格;泄压为零后一次性打捞成功。试验结果如表4所示。

表4 可通过式堵塞器试验参数

四、结论

(1)针对不压井起油管作业需多次下入堵塞器问题,提出了一种可通过式堵塞器,该工具能满足可通过性要求,准确下入目标工作筒位置并完成坐封,保证带压作业起下油管顺利进行。

(2)选取了满足可通过式堵塞器工作需求的材料及密封组件,并对卡瓦牙及卡瓦牙本体进行了理论强度校核。

(3)对可通过式堵塞器的可通过性、可坐封性及密封性进行了室内试验,并对堵塞器结构进行修正,满足带压作业要求。