裂缝型砂岩油藏高含水井化学堵水压裂技术研究及应用

2020-03-09杨乾隆令永刚赵小光盖文臣

杨乾隆, 令永刚, 赵小光, 盖文臣, 王 敏

(1中国石油长庆油田分公司第十采油厂 2西安理工大学)

华庆油田整体表现为低孔、超低渗特征,孔渗分布范围大、微裂缝发育、非均质性强,属于超低渗储层。该油藏以压裂投产为主,并采用超前注水开发,随着时间的推移,使得人工裂缝和天然裂缝沟通能力进一步增强,油井含水逐渐上升,高含水井逐渐增多,其中以裂缝型见水为主(176口,占比31.0%);因此,对高含水井进行有效的控水增油改造,成为油田开发面临的重要课题[1-3]。

目前常用的堵水技术包括机械封隔、无机封堵、常规有机封堵等[4-7],机械封隔主要采用封隔器、桥塞等工具进行高含水层隔采,但井底长期存在大直径工具,井卡风险较高;无机封堵主要采用高强度固井水泥进行原射孔段近井地带封堵,由于封堵半径小,脆性较强,后期改造存在易压窜风险;常规有机封堵主要采用聚丙烯酰胺进行裂缝深部堵塞,但堵剂在水窜裂缝中的成胶效果差,且存在体缩现象难以实现对裂缝立体空间的完全充填,封堵效果不理想。根据目标储层见水特征,优选新型堵剂体系进行性能评价,优化堵水工艺;与暂堵转向压裂技术相结合,形成堵水转向压裂技术,以期为高含水井降水增油提供保障。

一、目标储层地质特征及潜力分析

目标油藏处于鄂尔多斯盆地伊陕斜坡一级构造单元中部偏西南,以岩性油藏为主,主力开发层为三叠系长6层,以岩屑长石细砂岩、粉砂岩为主,储层有效厚度约为20.1 m,储层温度约为58.9℃,压力系数为0.84,平均孔隙度10.8%,平均渗透率0.34 mD。2009年投入开发,目前油井多方向水淹,多数呈高含水关井状态。

为确定储层剩余油是否富集,在目标区动态裂缝水线上部署检查井2口,并进行密闭取心;取心结果显示,岩心水洗比例为8.9%, 投产后油井日产油3.5 t,且含水在10%以下,由此说明剖面剩余油富集,储层改造潜力较大。因此,要充分动用高含水井剩余油,必须对出水层段进行有效封堵,降低压裂窜层风险,开启新的裂缝通道,扩大单井泄油面积,提高厚油层动用程度。

二、新型堵剂体系性能评价

对于见水裂缝进行封堵,必须遵循“注得进、留得住、堵得死”原则,对丙烯酰胺单体进行嫁接、复配,将原有的酰胺基扩展到含酰胺基、羧基、2-丙烯酰胺-2-甲基丙磺酸,形成了聚合物单体,通过缩合反应,得到HQTPAM聚合物,大幅提高稳定性。

通过大量室内实验调试评价,优选堵剂体系配方为:0.3%~0.6%新型聚合物+0.25%~0.5%交联剂+0.02%~0.1%催化剂+0.025%~0.1%热稳定剂。

1. 流变性能评价

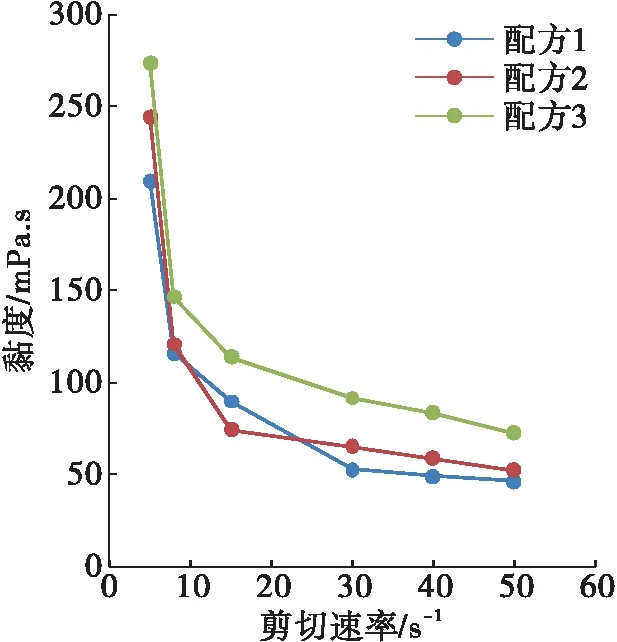

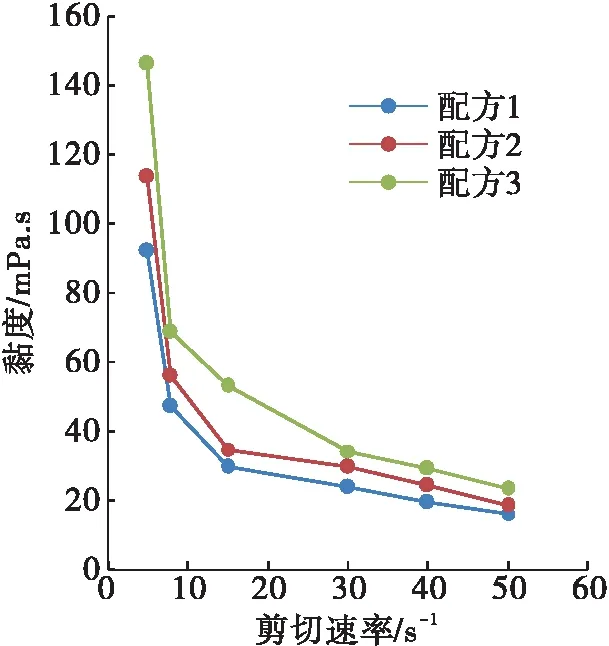

室内配比了3种配方,测定了在不同温度下的剪切速率与黏度随时间的变化关系。

配方1:0.4%聚合物+0.4%交联剂+0.04%催化剂+0.05%热稳定剂。

配方2:0.4%聚合物+0.5%交联剂+0.04%催化剂+0.05%热稳定剂。

配方3:0.5%聚合物+0.5%交联剂+0.04%催化剂+0.05%热稳定剂。

实验表明在常温(见图1)和储层温度下(见图2),随着剪切速率的增大,体系黏度下降;剪切速率在10~50 s-1之间时,黏度均低于150 mPa·s,可以满足现场施工要求。

图1 常温下3种配方流变性测试

图2 60℃下3种配方流变性测试

2. 热稳定性能评价

在60℃下,固化后,放置120 h,通过采用真空突破压力法进行冻胶强度测试来反映体系热稳定性能,实验结果见表1。

表1 堵剂体系热稳定性评价表

表1实验表明,3种配方堵剂均未出现脱水现象,且堵剂的强度随时间的延长略有加强,说明堵剂的热稳定性较好。

3. 抗盐性能评价

为确保堵剂体系在高矿化度的地层水中仍具有较好的封堵效果,在60℃下,固化120 h,进行冻胶强度测试来反映体系抗盐性能,实验结果见表2。

表2 堵剂体系抗盐性能评价表

实验表明,在相同成胶时间下,高矿化度下堵剂成胶时间与低矿化度下成胶强度基本一致,说明堵剂耐盐性能较好。

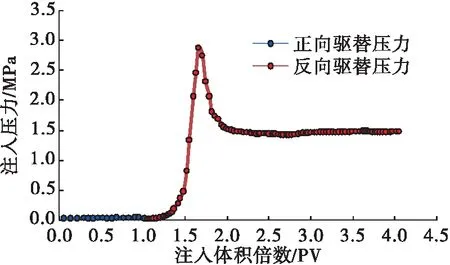

4. 承压性能评价

采用填砂管单管(L=30 cm)驱替实验模拟储层裂缝进行堵剂封堵后突破压力梯度测试,实验采取先进行正向驱替,待堵剂完全充填填砂管后,进行60℃水浴养护,待其完全交联固化7 d,然后进行反向驱替,记录压力突破值。

图3 堵剂突破压力测试曲线

实验测得突破压力值为2.87 MPa(如图3所示),计算得出最大突破压力梯度为9.57 MPa/m,证明该堵剂体系交联固化后承压性能较好,能满足后期压裂改造强度。

三、堵水转向压裂技术

1. 堵水技术原理

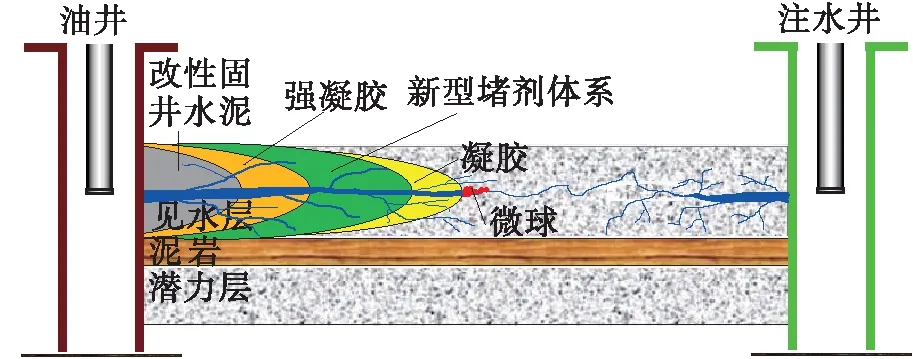

本次研究摒弃之前采用单一堵剂的模式,以“有机多段塞组合模式+无机封口”模式进行见水通道高效封堵,堵剂用量主要参照前期措施改造规模进行优化。

封堵体系采用“微球+凝胶+新型堵剂体系+强凝胶+改性固井水泥”的段塞组合模式(如图4所示)。采用聚合物微球进行基质孔隙、小吼道封堵;少量的凝胶起到屏蔽遮挡、降低滤失及减弱来水指进现象;主体新型堵剂体系实现裂缝深部有效封堵;改性高强度固井水泥实现封口作用。

图4 高含水层封堵简易示意图

2. 施工流程

高含水井堵水转向压裂技术融合了有机-无机化学挤封、多级注入、控缝、暂堵转向压裂技术。该技术的具体施工流程为:①先以低排量注入1.0%浓度的100 nm聚合物微球,使其在地层深部进行基质孔隙、小吼道进行封堵;②进行多级注入堵剂模式,首先采用少量(10~20 m3)的凝胶进行挤注,实现裂缝深部屏蔽来水,起到屏蔽遮挡、降低滤失及减弱来水指进现象;然后注入主体新型堵剂体系,进行裂缝有效封堵;再采用强凝胶体系进行深部推送,达到裂缝深部封堵的目的;③最后采用改性高强度固井水泥进行见水通道封口;④关井候凝,磨钻、处理井筒;⑤采用定向面射孔潜力层[8](磁定位器定位+陀螺仪定向+电缆传输),并以“小排量、低砂比、低液量”的压裂模式组合,控制缝高,同时配合使用层内暂堵剂,增加裂缝复杂性,扩大油井泄油面积。

四、现场应用及效果评价

Y1-01井位于目标区南部,生产层位长6层,2009年采用压裂改造措施投产,初期日产油1.6 t,2013年6月含水由5.5%快速升至76.7%,含盐量由31 276 mg/L下降至19 292 mg/L,截止2018年6月,该井日产液1.52 m3,日产油0.16 t,含水86.8%,累计产油2 646 t,累计产水1 900 m3。通过分析注采见效及吸水剖面,认为长6油层发育较厚,上部油层已射开,水井对应井段为主吸水层,下部油层未射开,水淹程度低,存在剩余油潜力,因此进行长6油层堵水压裂。

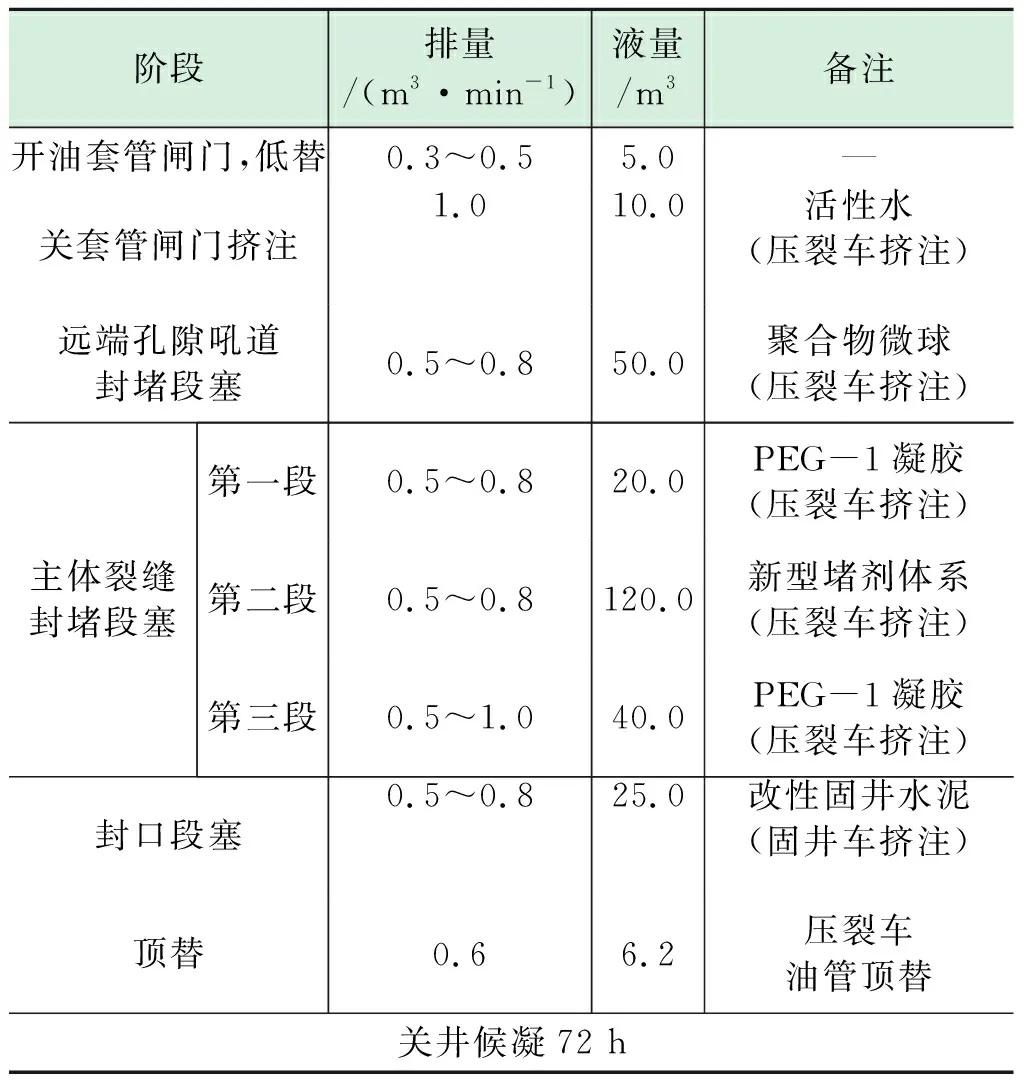

Y1-01井于2018年6月进行堵水压裂施工,共注入堵剂255 m3(共注入4段堵剂,聚合物微球50 m3,PEG-1凝胶60 m3,新型堵剂体系120 m3,改性固井水泥25 m3),泵注程序见表3。

表3 Y1-01井挤封泵注程序

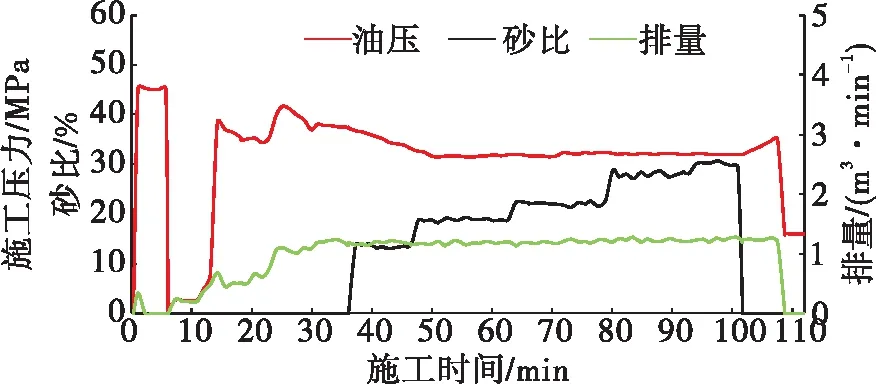

由于该井吸水能力较差,则采用水泥承留器挤封管柱,在轻微压开储层的情况下进行见水油层挤封施工,施工曲线如图5所示。

图5 Y1-01井挤封施工曲线

待堵剂在储层完全固化后,进行井筒处理,并采用水泥车进行求吸水验证封堵效果,结果显示该层不吸水(稳压25 MPa,压力不降),表示封堵效果较好;同时进行潜力层定向面射孔,并压裂求产。该井采用参数优化来控制缝高扩展,措施改造加砂15 m3,砂比21.8%,排量1.2 m3/min,入地液量90.6 m3,破压39.4 MPa,施工过程平稳(如图6所示)。

该井措施开井后6 d见油,目前日产液2.65 m3,日产油由0.16 t增加到1.37 t,日增油1.21 t,含水由86.8%下降至48.5%,累计增油 214 t(154 d),降水增油效果较好,目前仍有效。

图6 Y1-01井压裂施工曲线

截至目前,高含水井堵水转向压裂技术在目标区油藏共实施3井次,有效3口,井均日增油0.8 t,含水下降34.2%,累计增油425 t,措施效果显著。

五、结论

(1)研制的新型堵剂体系具有较好的流变性、抗盐性、热稳定性,且能承受较高的突破压力。

(2)通过将有机堵剂与无机堵剂进行组合,形成了多段塞交替注入封堵工艺;该技术可以有效地解决机械封隔风险高、无机封堵效果差等问题,可对见水层实现深部、长期有效封堵。

(3)堵水转向压裂技术共进行现场先导性试验3口,有效3口,井均日增油0.8 t,措施效果显著,建议扩大应用。