玉米收获机自动对行系统设计与试验

2020-03-09张凯良张东兴范亮亮

张凯良 胡 勇 杨 丽 张东兴 崔 涛 范亮亮

(中国农业大学工学院, 北京 100083)

0 引言

玉米是我国三大粮食作物之一,玉米收获机械的发展对促进玉米产业全程机械化具有重要意义。目前国内的玉米收获机多数为人工操作转向并实现对行,不仅劳动强度大,而且限制了收获机的作业速度和效率,因此,研发玉米收获机的自动对行系统很有必要。

环境感知和路径跟踪控制作为农业机械导导航的两大核心问题,是实现农业机械自动导航的关键[1-2]。环境感知的主要作用是感知农机与待作业对象之间的相对位置关系,近些年的研究主要集中在全球定位系统(Global positioning system,GPS)技术和图像视觉技术方面,包括基于实时动态GPS定位技术(Real time kinematic,RTK-GPS)[3-4]、GPS与多种传感器融合[5-8]进行的相关农业机械自动导航的研究,以及基于图像视觉进行的关于花椰菜[9]、柑橘[10]、甜菜[11]、联合收获机械[12-13]等导航研究。但是,GPS导航技术需要在开始作业前预定义导航目标路径,同时高精度GPS设备的成本较高,且要求能够实时接收GPS卫星信号;而视觉图像技术对工作环境要求较为严格,对农田作业时的光照条件、灰尘、振动等适应性较差。因此,为了适应农田作业时的恶劣环境,提高系统的适用性,降低生产成本,本文拟选用激光雷达和自主设计的机械式对行传感器作为主要的环境感知传感器,检测玉米收获机的横向偏差,并以陀螺转角仪检测玉米收获机的航向偏角。

在路径跟踪控制方法方面,国内外学者进行了大量的研究,主要包括:PID控制[14-15]、最优控制[16-17]、神经网络控制[18]等,然而这些方法在农机导航上的应用均存在一定的局限性,如PID控制的参数难以确定,最优控制对非线性的农机模型适应性较差,神经网络算法复杂等。而模糊控制作为一种模仿人类控制思想的方法,不需要精确的数学模型,仅需根据一定的专家经验进行模糊控制规则的制定,近些年在农机导航上也取得了较好的应用效果[19]。

本文建立基于收获机二轮车模型的纯追踪模型,并利用模糊控制动态调整纯追踪模型的前视距离,计算出转向轮应调整的转向角,并通过电液比例转向阀、液压缸、角度传感器等机构实现对收获机转向的闭环控制。

1 自动对行感知系统

1.1 系统组成

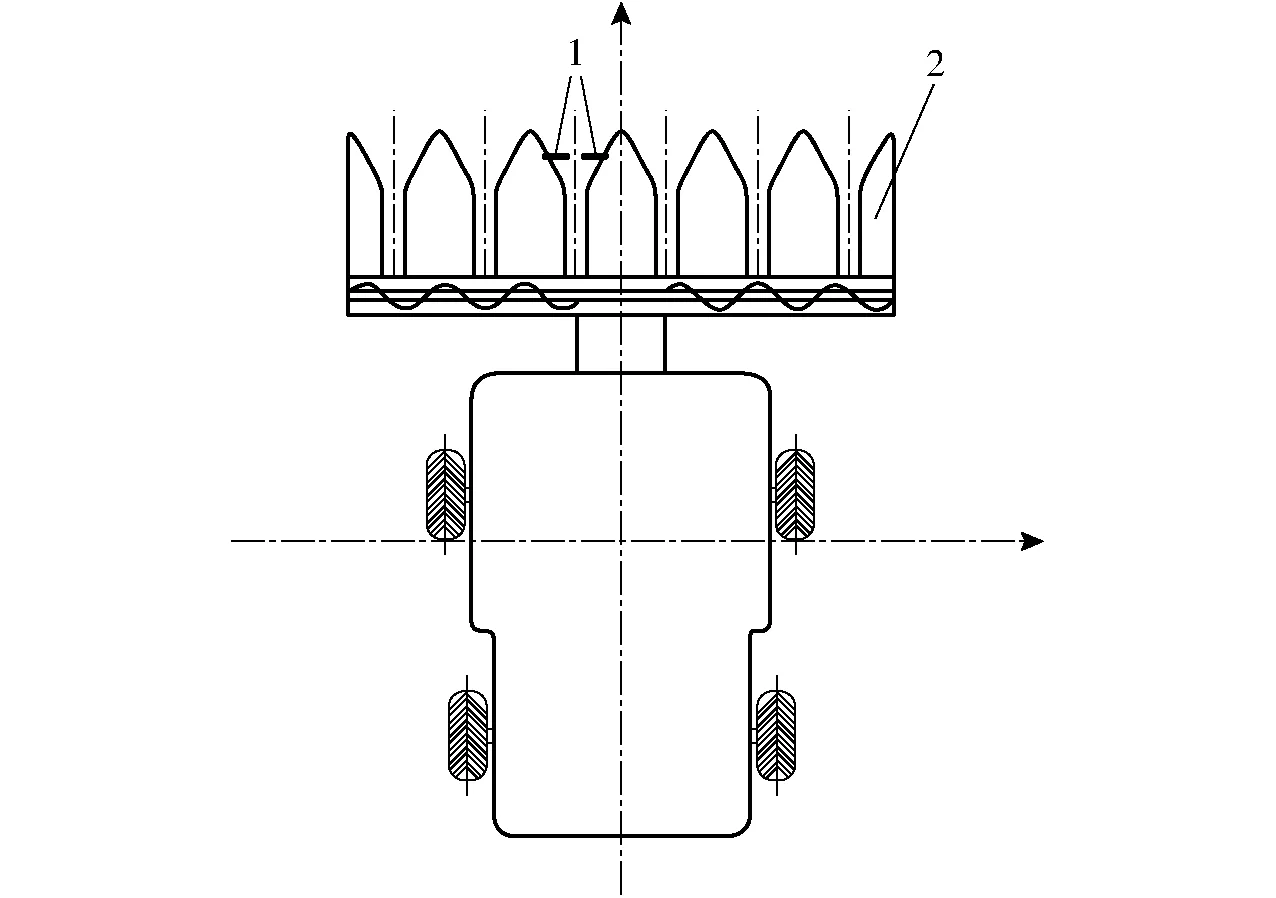

玉米收获机自动对行感知系统的主要作用是检测收获机与玉米作物行之间的相对横向偏差和航向偏角,其主要由检测传感器和数据处理系统两部分组成,检测传感器包括激光雷达、陀螺转角仪和机械式对行传感器,数据处理由工控机完成。其中收获机从地头到开始收获前,由激光雷达检测收获机边界割道与玉米边界行的横向偏差,陀螺转角仪检测收获机的航向偏角;当收获机进入玉米地开始收获作业时,由机械式对行传感器检测玉米茎秆与割台割道的横向偏差,同样由陀螺转角仪检测航向偏角。系统框图如图1所示。

图1 自动对行感知系统框图

1.2 基于激光雷达的横向偏差检测

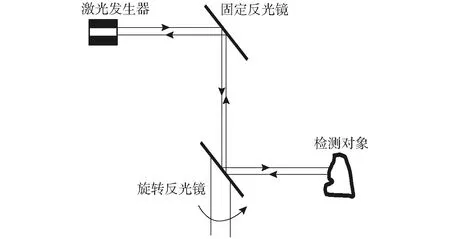

激光雷达作为一种非接触式的测距仪器,相比较于传统的测距方法,具有扫描速度快、测量距离远、精度高、受光照等环境因素的影响小等特点。其结构原理如图2所示:激光发生器发出激光,经由固定反光镜和旋转反光镜射出,当遇到激光无法透过的障碍物时返回激光发生器,根据飞行时间测量原理,计算出障碍物与激光雷达之间的距离为

(1)

式中S——障碍物到激光雷达的距离,m

v1——激光在空气中的飞行速度,m/s

T——激光从射出到接收所经历的时间,s

图2 激光雷达结构原理图

激光雷达根据扫描范围的不同可分为二维激光雷达和三维激光雷达,在利用激光雷达进行横向偏差检测时,只需要采集激光雷达与玉米植株之间的相对位置信息而不需要三维信息,同时考虑到性价比和试验环境等因素,选用德国SICK公司生产的LMS511-10100型激光雷达,其测量角度为-5°~185°,测量距离为0~80 m,工作时扫描频率范围为25~100 Hz,角度分辨率为0.166 7°、0.25°、0.5°等,并提供USB、Ethernet等接口。

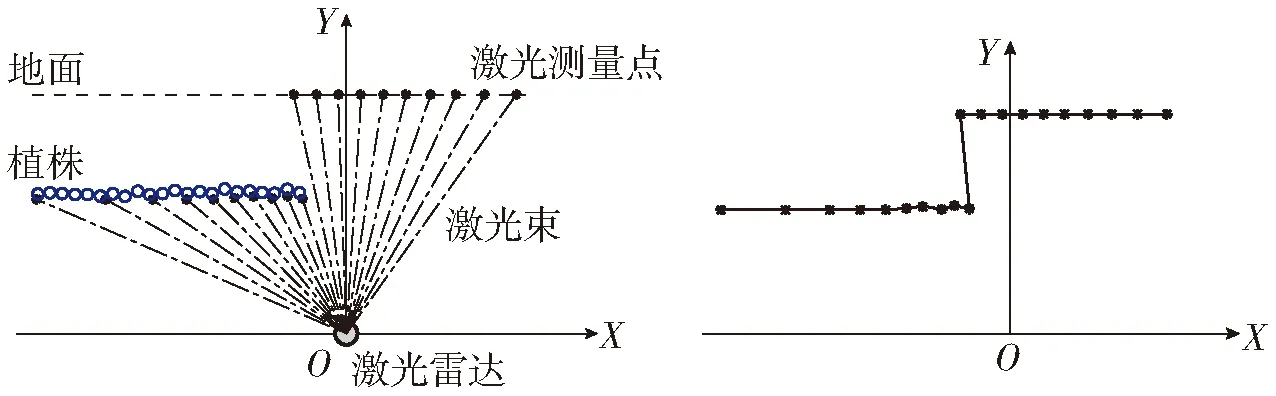

工作时,激光雷达发射出的激光束在雷达前方形成一个激光测量平面,如图3所示,以激光雷达安装位置为坐标原点,平行于地面方向为X轴,激光雷达正对方向为Y轴,垂直于XOY平面为Z轴,建立三维坐标系OXYZ,其中h为激光雷达离地高度,α为激光雷达的安装倾角,h′为植株茎秆的高度,ρj表示第j点激光束的扫描距离,θj表示第j点激光束与X轴正方向的夹角。激光雷达扫描一周的测量数据称为一帧数据,其集合Q表示为

Q=(ρj,θj) (j=1,2,…,θs/θr+1)

(2)

式中θs——激光雷达的扫描角度,(°)

θr——激光雷达的角度分辨率,(°)

图3 激光雷达检测边界原理图

将激光雷达采集到的极坐标数据转换为直角坐标

(3)

通过遍历的方法去除数据中的零点,然后利用改进的基于密度的聚类滤波算法(Density-based spatial clustering of applications with noise,DBSCAN)滤除噪声点。由图3可知,激光扫描至已收获区A点时,由于地面或残茬的遮挡而反射回激光雷达,A点的纵坐标为yA;而当激光扫描至未收获区B点时,由于植株的遮挡,B点的纵坐标yB将会小于yA。此时,若未收获区的种植作物行距较小时,激光束几乎全部由植株表面反射回激光雷达,而已收获区域的激光束由地面或地面残茬反射回激光雷达,在边界处存在较为显著的Y方向上的梯度差,如图4所示,因此可以通过比较相邻两点纵坐标的差值来寻找边界点的位置,适用于水稻、小麦等种植密集的作物;而当未收获区为玉米等种植行距较大的作物时,会有部分激光束从植株间隙中穿过,如图5所示,此时未收获区同样存在较为显著的Y方向上的梯度差,因此无法通过比较Y方向上的梯度差来准确判断边界点的位置。

图4 激光雷达检测种植行距较小的作物边界示意图

图5 激光雷达检测种植行距较大的作物边界示意图

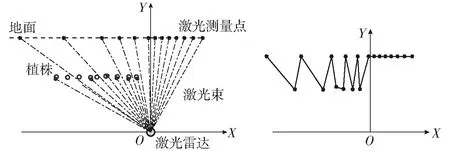

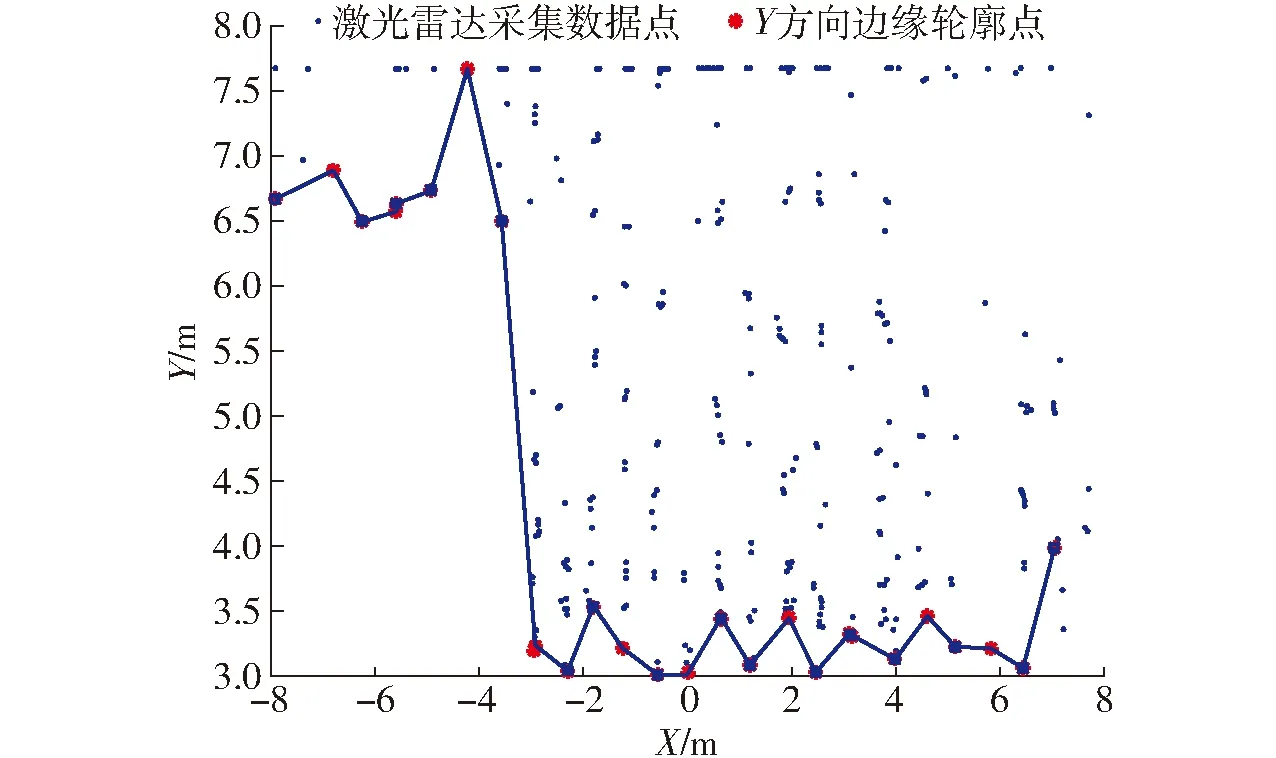

因此,需要对所采集的数据点进行Y方向上的边缘轮廓特征提取,根据玉米的种植行距,找出每一行玉米植株中纵坐标值最小的数据点,如图6所示。由于播种时存在漏播现象以及已收获区域存在残茬杂草等因素的影响,边缘轮廓特征提取后的数据点在Y方向的梯度差变化仍然不够显著,无法准确利用相邻点纵坐标的差异性变化来判断图6中边界点的位置。

中值滤波是一种非线性平滑技术,其基本原理是将数据点集合中的每一点的值都用该点的一个邻域内的数据点的中值替代,能够有效消除孤立的噪声点,并保护信号的边缘不被模糊。因此采用中值滤波的方式对边缘轮廓特征数据点的纵坐标进行处理,以减小数据波动并保证边缘点不模糊。令待处理的m个数据集合为Y={y1,y2,…,ym},令中值滤波的邻域半径为N,记处理后的数据为y′i,则

y′i=Med(yi-N,yi-N+1,…,yi,…,yi+N-1,yi+N)(i=1,2,…,m)

(4)

其中,Med为取中值运算。

取N=1,处理后的结果如图7所示。

图6 Y方向边缘轮廓特征图

图7 中值滤波后Y方向边缘轮廓特征图

在经过中值滤波后的边缘轮廓特征图中,Y方向的梯度差变化较为显著,此时可将已收获区和未收获区分别理解为一幅图像中的背景区域和目标区域,利用图像处理中常用的Otsu算法分割目标区域和背景区域。

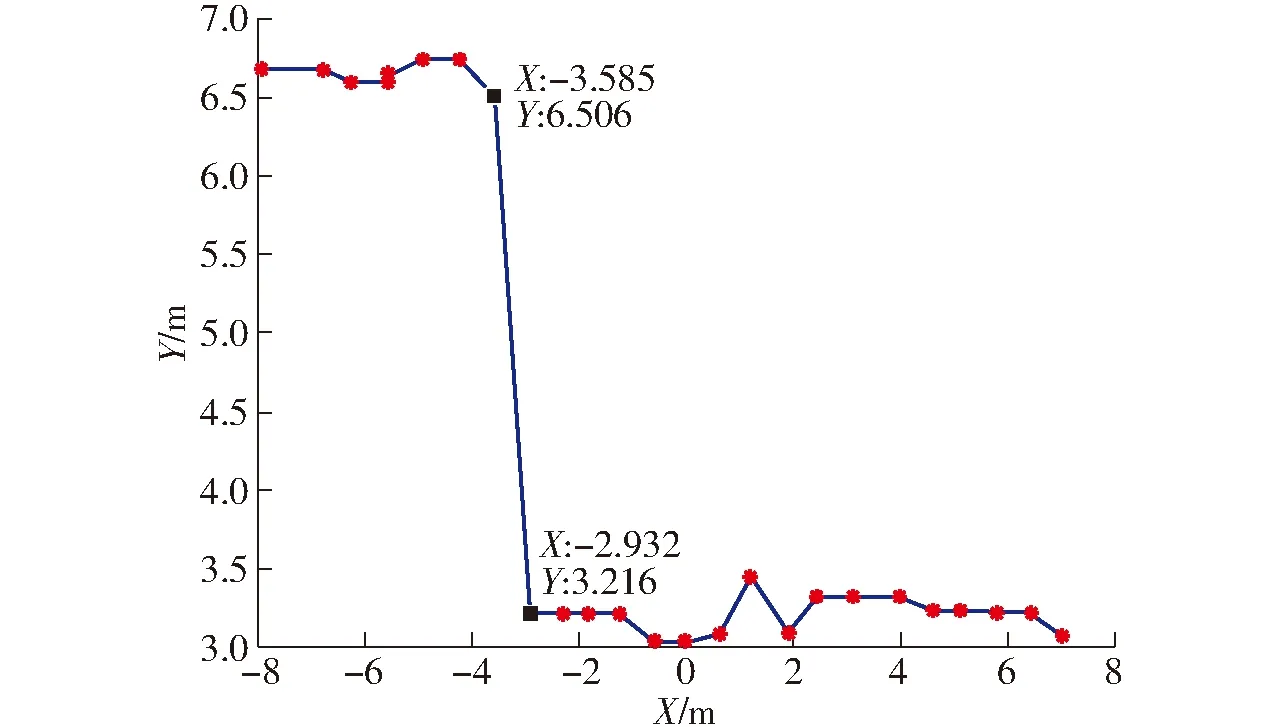

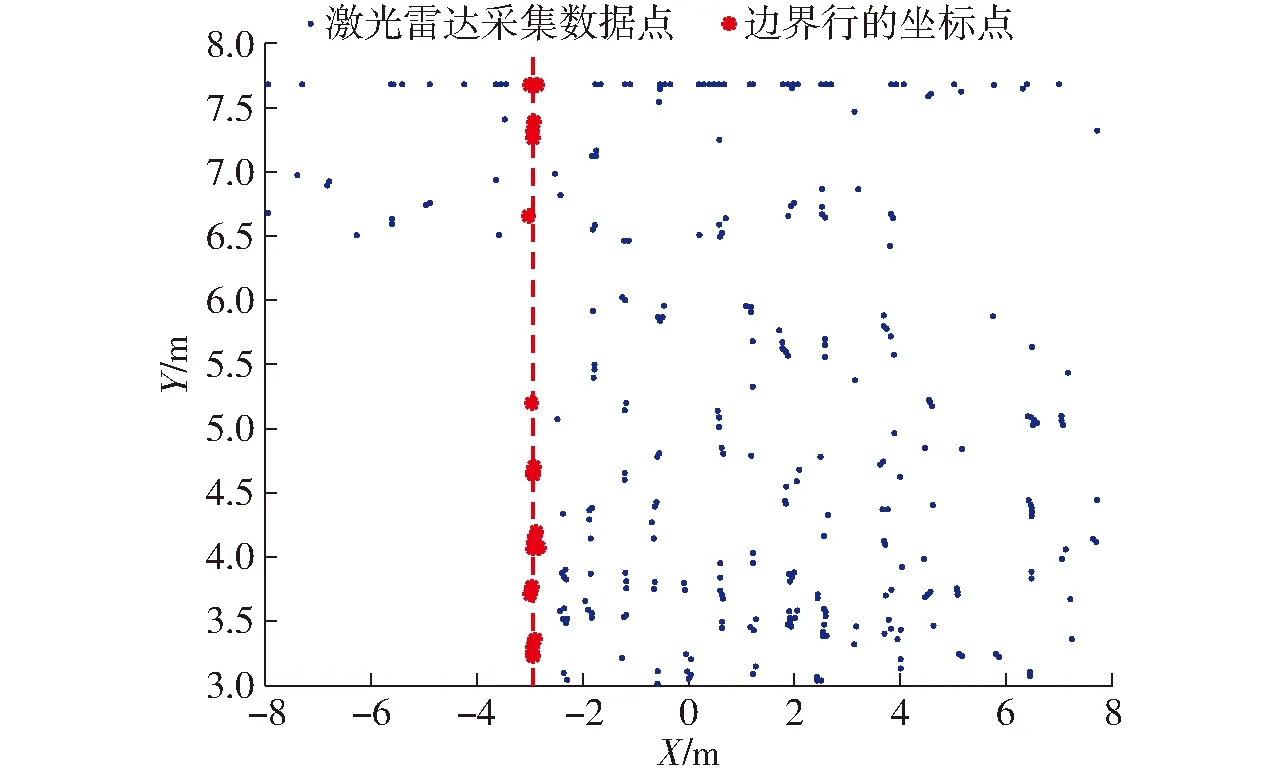

编程实现Otsu算法,对图7的数据分割处理结果如图8所示,其中S为数据类间方差和类内方差的比值。由图8可知,当横坐标值为-3.585 m时,即对应于中值滤波后的数据点(-3.585 m,6.506 m),S取得最大值15.12,且远远大于其他值,同时中值滤波的邻域半径N为1,所以玉米边界点位置的坐标为图7中所示的(-2.932 m,3.216 m)。由于玉米播种时无法保证完全的直线性,且玉米枝叶和果穗向两侧生长,需要将边界点所在玉米行的数据点的横坐标进行均值拟合,从而得到玉米边界行的位置,如图9所示。

图8 Otsu算法处理后的S曲线

图9 均值拟合后的玉米边界行位置

检测出玉米边界行的位置后,即得到激光雷达与边界行之间的相对位置关系,同时由于激光雷达在收获机上的安装位置固定,由激光雷达与割台最边缘割道的相对位置关系,即可计算出边缘割道与边界行间的横向偏差。

1.3 基于机械式对行传感器的横向偏差检测

图10 机械式对行传感器结构图

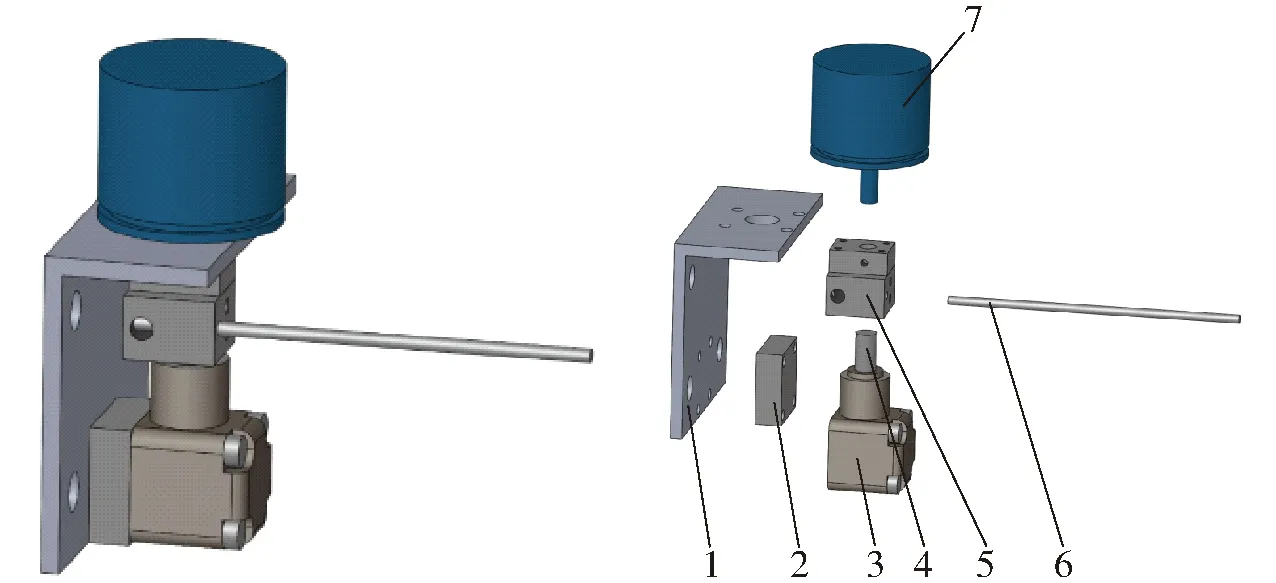

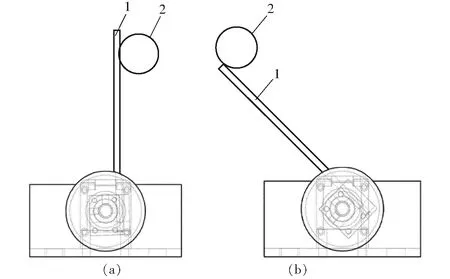

机械式导航具有成本低、实用性强、结构原理简单、可靠性高、易于维护等特点。但是传统的机械式对行传感器多属于行程开关类传感器,只能返回开和关两个信号量,而不能准确检测出偏移量的大小,因此本文设计了一款机械式对行传感器,通过角度传感器输出数值的变化准确计算出偏移距离的大小,其结构如图10所示,主要由安装座、垫块、壳体、轴、连接块、触杆和角度传感器等组成,使用时成对安装于同一割道的两侧分禾器上,如图11所示。

图11 机械式对行传感器安装示意图

玉米收获机收获作业时,若玉米茎秆位于两触杆的中间位置,则对行成功,角度传感器的输出角度无变化;若前进方向相对玉米行发生偏移,则玉米茎秆与其中一侧的触杆发生碰撞,带动连接块和角度传感器转动,如图12a所示;收获机继续前进,直到玉米茎秆与触杆即将分离时,如图12b所示,此时角度传感器输出的角度达到最大值,利用图13所示的原理图计算出偏移量ΔL为

ΔL=L1(1-cosβ)

(5)

式中L1——触杆长度,m

β——角度极大值,(°)

图12 机械式对行传感器的工作原理图

图13 机械式对行传感器检测偏移量原理图

当玉米茎秆与触杆分离后,触杆在壳体内扭簧的作用下弹回初始位置,继续测量下一茎秆的偏移量。

由上述工作原理可知,角度传感器是机械式对行传感器的核心部件,由于需要连续快速检测触杆的偏转角,因此角度传感器需要有较高的输出频率,同时收获作业时玉米茎秆与收获机的横向偏差属于厘米级范围,因此要求角度传感器拥有较高的测量精度,同时考虑到结构、安装、数据输出方式、工作环境等要求,选用北京东进机电公司的CL40-R系列单圈绝对值角度传感器,其数据刷新速率大于5 kHz,精确度±12′,数据输出接口为RS485,最大转速为10 000 r/min,满足使用要求。

1.4 基于陀螺转角仪的航向偏角检测

收获机的航向偏角表示收获机前进方向与玉米行方向之间的夹角,是体现收获机当前位姿的一个重要参数。根据检测要求,选用瑞芬科技有限公司生产的TL740D型陀螺转角仪进行航向偏角的检测,其通过对陀螺仪的角速率进行动态姿态计算,能够实时输出被测对象的水平方位角度等信息。作业过程中,以收获机前进方向与玉米行平行位置作为陀螺转角仪的零点,收获机从零点位置向右偏转时航向偏角为负值,向左偏转时航向偏角为正值。

2 自动对行控制系统设计

2.1 二轮车模型和纯追踪模型

图14 收获机二轮车模型

在农业机械导航中,应用较多的为农机二轮车运动学模型,即将农机抽象为一个二轮车,如图14所示,其中,收获机后轮转角为δ,前轮在XOY平面坐标系内的坐标为(xB,yB),收获机前后轴轴距及前进速度分别为L、v,由收获机的运动关系可知

(6)

(7)

式中θ——航向偏角,(°)

R——收获机前轮转向半径,m

纯追踪模型是根据车辆当前位置和目标位置来确定车辆行驶路径的跟踪算法。基于上述二轮车模型建立纯追踪模型如图15所示,地面坐标系为XOY;收获机坐标系以前轮为原点,以当前前进方向为Y′轴,与Y′轴垂直的方向为X′轴,建立X′O′Y′坐标系;目标路径与Y轴平行,其中G点为模拟人的驾驶经验所设定的目标点,坐标为(x′G,y′G);O′点与G点的连线O′G为收获机行驶圆弧路径的弦长,称为前视距离,长度为Ld;收获机行驶的圆弧路径所对应的角度为Φ;前轮转向半径为R;规定目标路径在当前航向左侧时θ为负,右侧时为正;收获机当前位置与目标路径的垂直距离称为横向偏差d,规定收获机在目标路径左侧时d为负,右侧时为正。

图15 纯追踪模型几何示意图

由图15的几何关系得

(8)

由式(8)可计算出收获机前轮转向半径

(9)

结合式(6)、(9)计算可得收获机转向轮的调整转角为

(10)

由于玉米收获机为后轮转向,因此规定收获机后轮左转时δ为负,右转时δ为正。

2.2 前视距离的模糊控制

由式(9)可知,当前视距离Ld较大时,收获机行驶的圆弧路径的半径R较大,此时收获机前进过程中的位置振荡较小,但是所需的调整时间较长,追踪距离较长,类似于二阶过阻尼阶跃响应系统;反之,当前视距离Ld较小时,收获机将会以较小半径的圆弧路径到达目标点,此时需要的调整时间较短,但是会产生较大的位置振荡,类似于二阶欠阻尼阶跃系统。因此,前视距离Ld作为纯追踪算法中的一个重要参数,对收获机的路径跟踪效果有显著影响。

由玉米收获机的驾驶经验可知:当收获机与玉米植株间的横向偏差或航向偏角较大时,驾驶员会减小前视距离,增大转向轮转角,使收获机能快速到达目标路径上,以减少重割或漏割等现象造成的收获损失;而当横向偏差或航向偏角较小时,为了防止转向轮调整过大造成的系统超调,应适当增大前视距离,使得收获机以较大半径的圆弧路径靠近目标点;同时当收获机的前进速度较大时,为防止转弯过急导致的侧滑甚至是侧翻,需要增加前视距离。

通过以上分析可知,前视距离Ld由收获机的横向偏差d、航向偏角θ和前进速度v共同决定,但是Ld与d、θ、v之间的函数关系难以确定,因此需要根据驾驶经验设计一个以d、θ、v为输入,Ld为输出的三维模糊控制模型,过程如下:

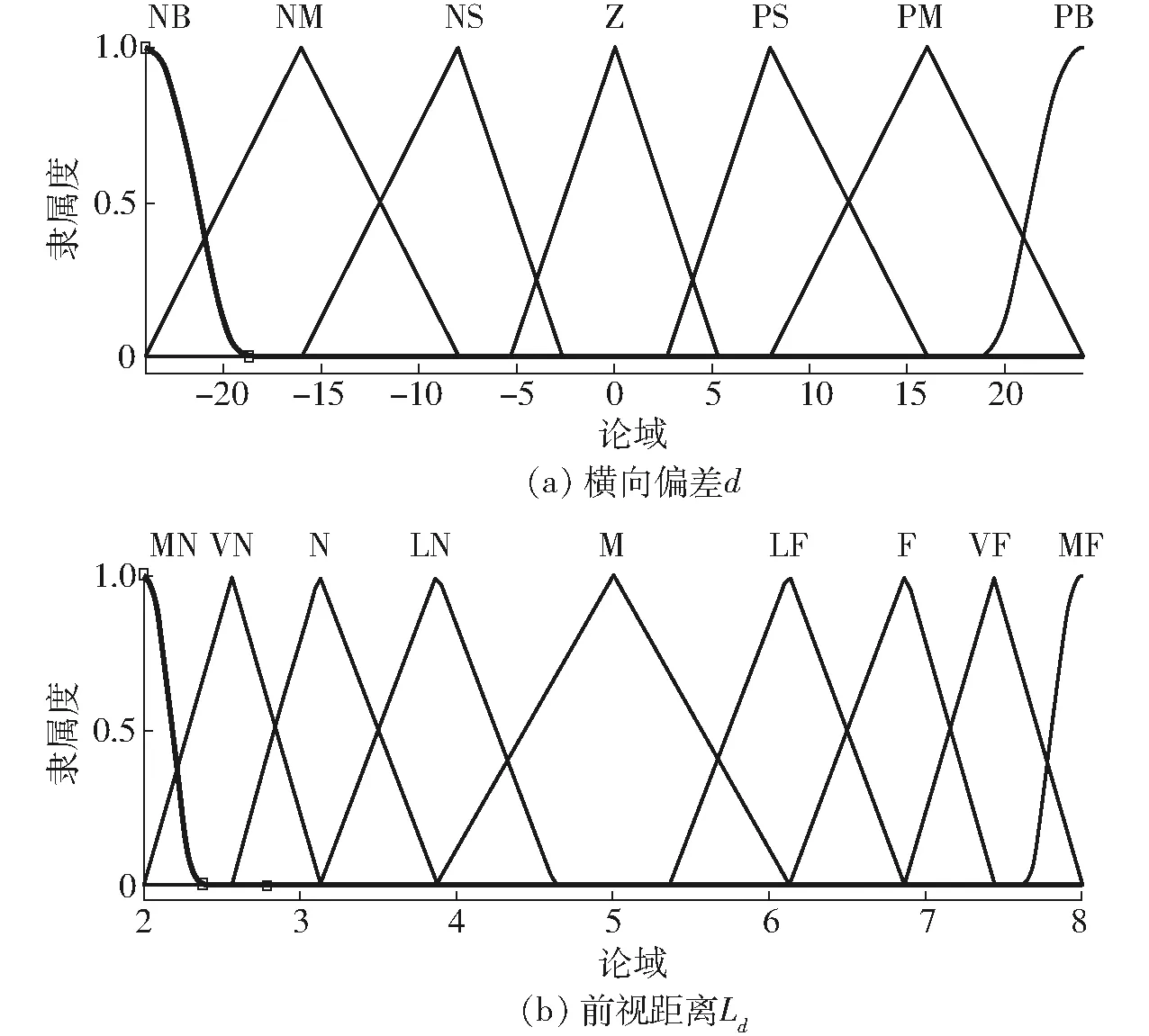

(1)确定输入输出变量的基本论域、量化因子和量化等级等

前进速度v的基本论域为[0,2.5],量化因子为1,量化等级为{很慢,较慢,适中,快}={Z,S,M,B};横向偏差d的基本论域为[-24,24],量化因子为1,量化等级为{负大,负中,负小,零,正小,正中,正大}={NB,NM,NS,Z,PS,PM,PB};航向偏角θ的基本论域为[-10,10],量化因子为1,量化等级为{负大,负中,负小,零,正小,正中,正大}={NB,NM,NS,Z,PS,PM,PB}。

相关研究表明,当前视距离为车辆在2~3 s内行驶过的距离时,与人的驾驶行为非常接近[20],因此选定前视距离的基本论域为[2,8],量化因子为1,量化等级为{最近,很近,近,较近,一般,较远,远,很远,最远}={MN,VN,N,LN,M, LF,F,VF,MF}。

(2)确定隶属函数

隶属函数根据基本论域、量化等级等参数和一定的经验确定,能够反映出模糊控制的渐变性、稳定性和连续性[21]。本文选取常见的Z形、S形、三角形作为变量的隶属函数,其中横向偏差d和前视距离Ld的隶属函数图如图16所示。

图16 输入、输出变量的隶属函数

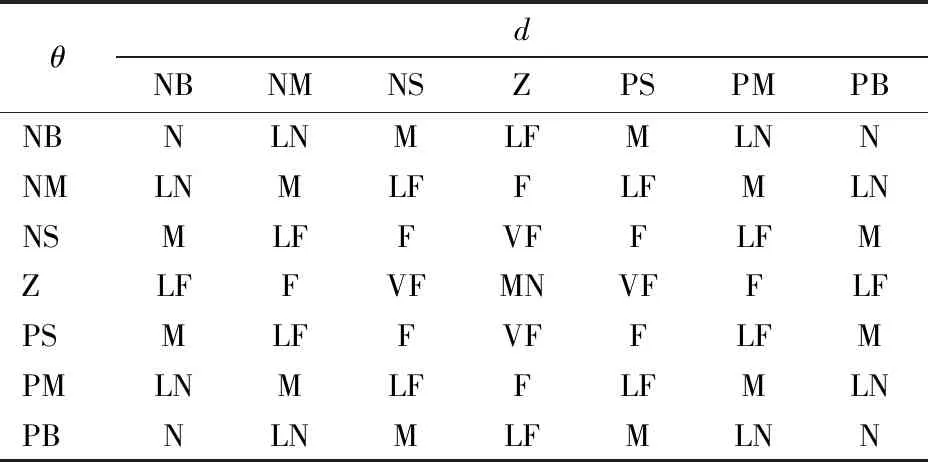

(3)模糊控制规则

模糊控制的规则形式为

If (disAi) and (θisBj) and (visCk),then (LdisDijk)(i=1,2,…,p;j=1,2,…,u;k=1,2,…,w)

其中,Ai、Bj、Ck、Dijk分别对应横向偏差d、航向偏角θ、前进速度v和前视距离Ld的模糊量化等级,p、u、w分别为相对应的量化等级个数,此模型中p=u=7,w=4。

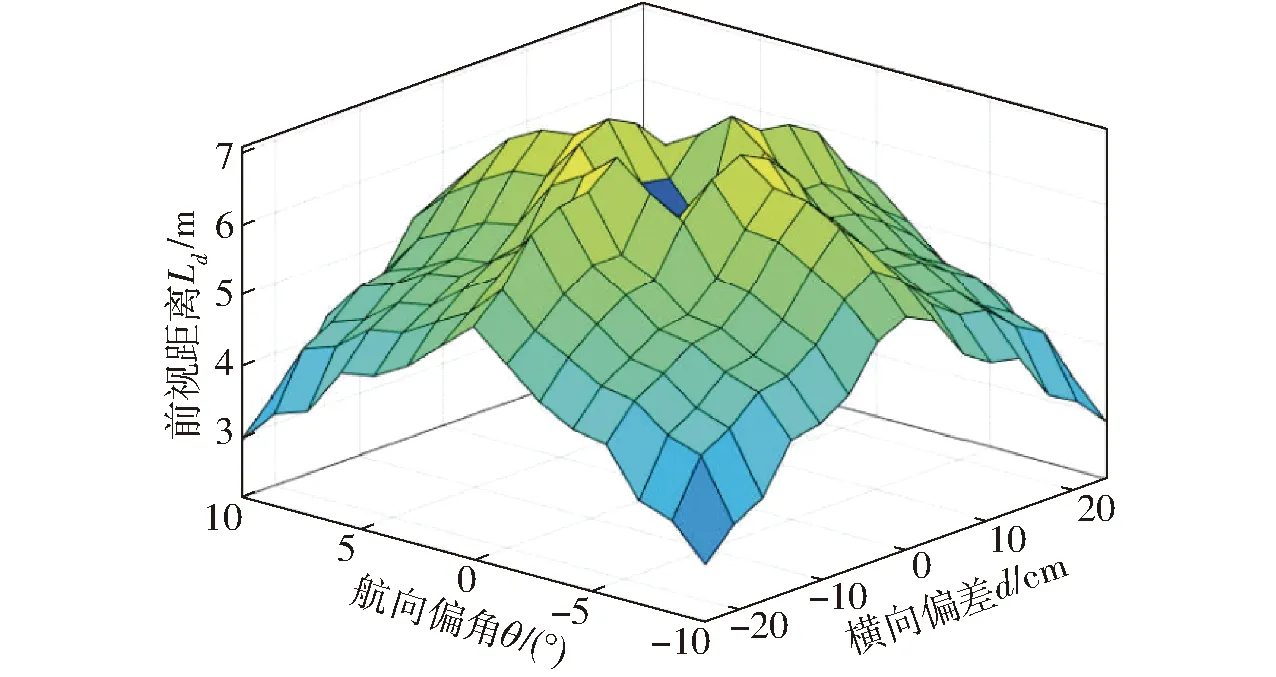

基于上述驾驶经验和控制规则形式,设计的三维模糊控制器共有196条控制规则,其中当前进速度v=M时,对应的模糊控制规则如表1所示,横向偏差d、航向偏角θ与前视距离Ld的模糊控制三维曲面图如图17所示。

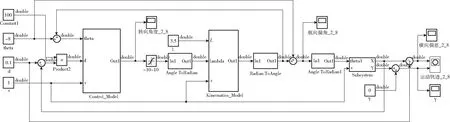

图18 仿真模型

表1 前进速度v=M时对应的模糊控制规则

图17 横向偏差d、航向偏角θ与前视距离Ld的模糊控制三维曲面图

2.3 Matlab/Simulink仿真

为验证所设计的自动对行控制系统的可行性,在将系统搭载于实机上进行试验前,先利用Matlab/Simulink软件对系统进行仿真分析。仿真模型以自动对行感知系统检测出的横向偏差d、航向偏角θ及收获机前进速度v作为输入,由模糊控制规则输出前视距离,经纯追踪模型计算出收获机转向后轮的调整角度,将调整角度输入收获机的运动学模型(式(6))获得航向偏角的变化率;依据航向偏角的变化率和收获机动态微分方程(式(7))计算出实时横向偏差和航向偏角,然后将结果再输入模型进行递推,直至横向偏差和航向偏角都接近于0。仿真模型如图18所示,其中theta为航向偏角,单位(°);Control_Model为前视距离模糊控制的纯追踪模型;Kinematics_Model为收获机运动学模型;Subsystem为收获机动态微分方程。

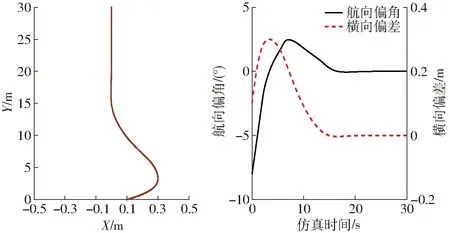

假定收获机的横向偏差d、航向偏角θ和前进速度v分别为0.1 m、-8°和1 m/s,在Matlab/Simulink软件中对上述模型进行仿真分析,其中仿真时长30 s,求解器选择ode45,最大步长0.2,其余参数均采用默认设置,仿真结果如图19所示。

图19 Matlab/Simulink仿真结果

3 试验

3.1 试验平台与性能评价方法

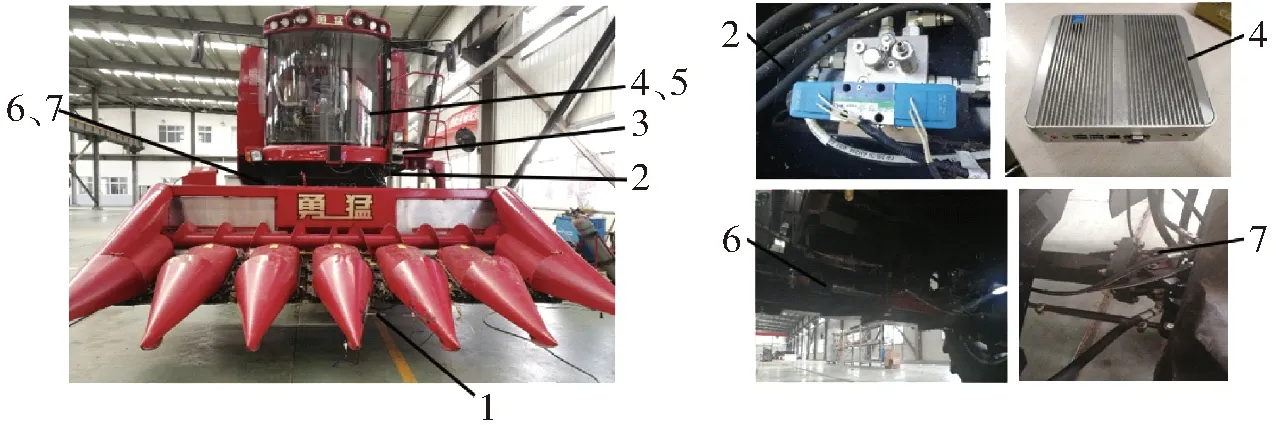

为了验证系统的可行性,以勇猛机械公司生产的4YL-6型玉米收获机为平台进行试验研究,如图20所示,主要由机械式对行传感器、激光雷达、陀螺转角仪、控制器、电液比例转向阀、液压油缸、角度传感器等组成,其中机械式对行传感器安装于收获机前进方向左起第3行割道上,激光雷达安装于驾驶室前进方向左前方,距离地面1.94 m且安装倾角可调,陀螺转角仪和行车控制器安装于驾驶室内,所有元器件所需电能均由收获机的蓄电池供给。

图20 玉米收获机自动对行控制试验平台

玉米收获机自动对行系统通过保障收获机运动轨迹与对应玉米植株位置的吻合来实现对行收获,因此在试验过程中需要记录收获机的运动轨迹,并在试验结束后与对应的玉米行植株位置相比较,从而判断对行精度。选用RTK-GPS(Topcon公司生产,HiPer-V系列)进行收获机运动轨迹与玉米植株坐标位置的记录,其由基站接收机和流动站接收机组成,接收机安装于收获机的粮仓中心线处(如图21b所示)进行玉米收获机运动轨迹的记录,试验结束后,人工手持流动站接收机进行对应玉米行植株位置坐标的记录。

图21 RTK-GPS接收机实物图及安装位置

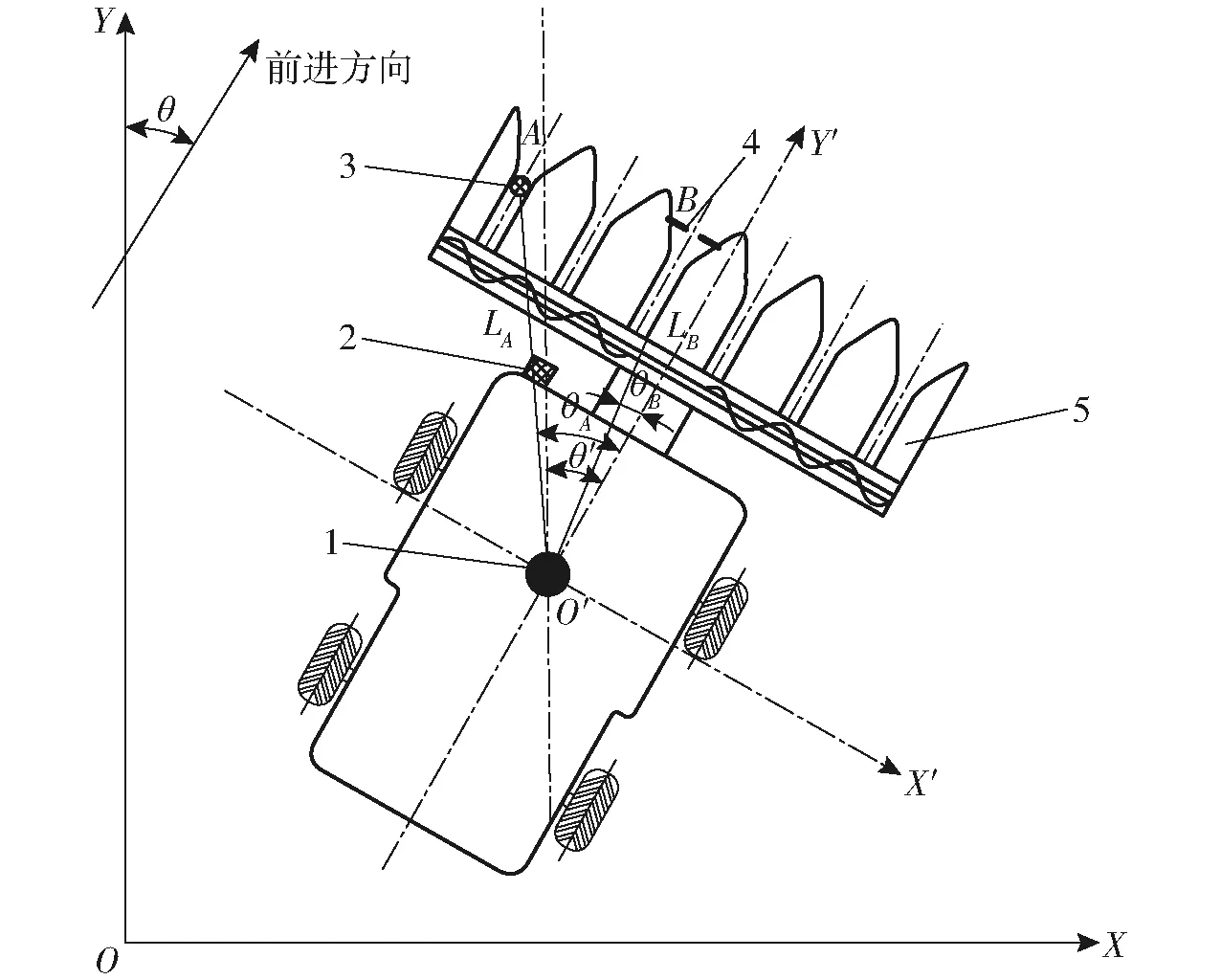

在收获机进入地块前,需要检测收获机最左侧割道与玉米边界行的横向偏差,因此在对行过程中需要记录最左侧割道的运动轨迹;而在进行收获作业时,需要记录机械式对行传感器的运动轨迹。由于只有一个GPS流动站且无法直接安装到目标位置,因此需要在试验结束后,将流动站记录的运动轨迹转化为目标位置的运动轨迹,根据玉米收获机的定位模型(如图22所示),得到最左侧割道A、机械式对行传感器的安装位置B与GPS流动站的安装位置O′(其在XOY坐标系中坐标值为(x,y))间的坐标转换公式

(11)

式中Li——点i与点O′的直线距离,m

θi——点i与点O′的连线与Y′轴的夹角,(°)

θ′——收获机前进方向与Y轴的夹角,(°)

(xi,yi)——点i坐标,m

图22 玉米收获机定位模型

在安装位置确定后,LA、LB、θA、θB均为定值且均可通过测量计算获得;θ′可结合玉米植株行的方向和陀螺转角仪的测量角度计算得出。由RTK-GPS记录收获机的运动轨迹坐标和玉米茎秆的位置坐标,经过上述转换后,在同一坐标系下,通过对比目标位置的运动轨迹与对应玉米行的坐标,即可判断收获机自动对行的精度。

3.2 激光雷达检测与对行试验

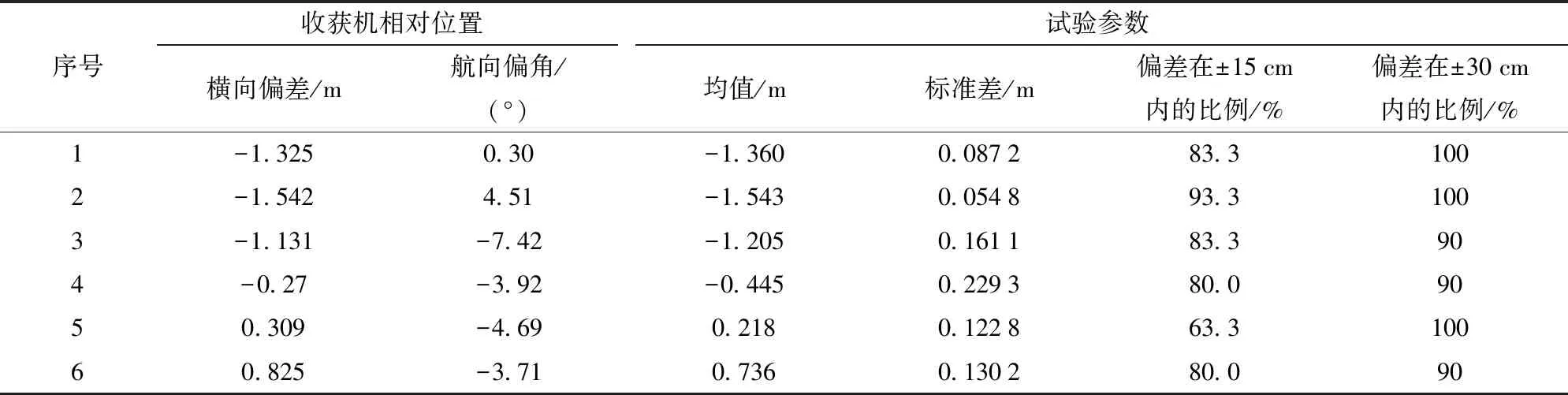

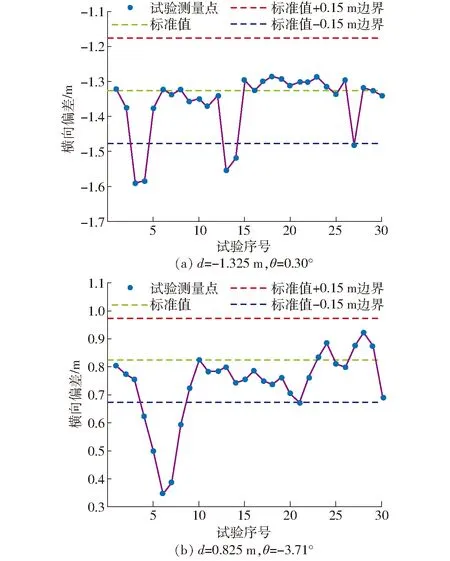

为验证激光雷达横向偏差检测系统的可行性与准确性,首先进行静态边界检测试验。试验在天津市宝坻区的玉米田中进行,将收获机移动至待收获玉米田前方,利用前述基于激光雷达的横向偏差检测系统检测收获机左侧边缘割道与玉米边界行之间的横向偏差,同时利用GPS流动站检测出的边界行位置坐标与收获机的位置坐标,通过坐标转换等处理计算出实际横向偏差,将检测值与实际值对比,验证检测精度;利用陀螺转角仪实现对航向偏角的检测。试验共进行6组,每组检测30次,试验结果如表2所示,其中,横向偏差-1.325 m、航向偏角0.30°和横向偏差0.825 m、航向偏角-3.71°的试验检测结果如图23所示。

表2 激光雷达静态检测横向偏差试验结果

图23 激光雷达静态检测横向偏差试验结果

在静态检测下,由于收获机位置与玉米边界行相对静止,理想状态下,检测出的横向偏差应为定值,但是由于玉米枝叶和果穗向两侧生长,同时在试验过程中受风力的影响,使得玉米茎秆发生摆动,因此试验中不存在理想化的直线作物边界,激光雷达检测出的横向偏差在实际值周围浮动,如图23所示。

试验时田间风速较大,导致玉米茎秆向一侧偏倒,使得第4组试验中检测出的横向偏差均值与实际值差值较大,结果波动较为显著;在系统设计过程中,收获机采用的是左侧收割模式,即激光雷达安装于收获机左侧且以最左侧玉米行为收获边界,因此在第5组试验中,由于收获机停放在玉米边界行的右侧,使得边界行的部分植株被其他玉米植株遮挡,造成偏差在±15 cm内的比例较低。

综合表2的结果可知:6组静态检测横向偏差试验中,检测值与实际值的偏差均值为0.077 5 m,标准差均值为0.130 9 m,偏差在±15 cm和±30 cm内的比例均值为80.5%和95%,考虑到试验地块玉米行距为0.6 m和风速等因素的影响,激光雷达静态检测的结果能够满足后续激光雷达自动对行试验的要求。

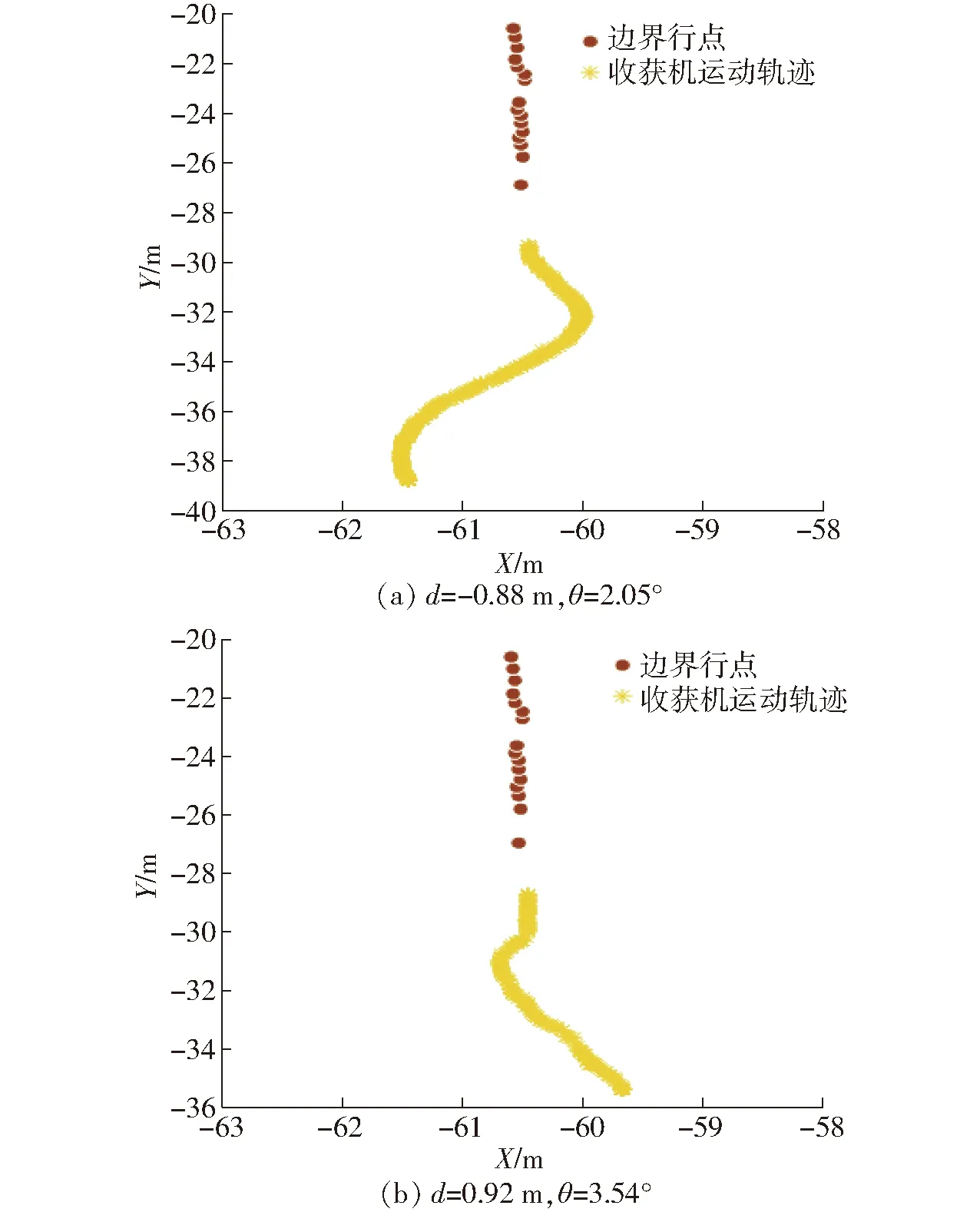

在完成横向偏差静态检测后,继续进行激光雷达的地头自动对行试验,将收获机移动至待收获玉米地前方10 m左右位置,运行控制系统,并推动油门推杆使得收获机向前运动,检测系统实时检测收获机与边界行的横向偏差和航向偏角,由控制器控制转向轮的转动方向和角度,从而使得收获机以一定的轨迹向边界行移动。

同样利用GPS流动站检测收获机的运动轨迹与边界行的坐标,将收获机移动至玉米地前方不同位置进行多组试验,部分运动轨迹和对应的边界行点坐标如图24所示,由表3所示试验结果可知:随着收获机初始位置的变化,利用激光雷达进行自动对行试验所需的调整距离也有所不同,5次试验的平均调整距离为7.89 m,对行完成后与边界行的偏差均值为0.146 m,由于试验玉米地的种植行距为0.6 m左右,因此上述偏差值能够满足玉米收获机进入地块前对准边界行的作业要求。

图24 边界行点和收获机运动轨迹

表3 激光雷达自动对行试验结果

3.3 机械式对行传感器对行试验

当收获机进入玉米地块开始收获作业时,由安装于割台上的机械式对行传感器检测玉米植株的位置,并进行自动对行试验。为保证自动对行系统的可靠性,首先以木杆模拟玉米茎秆进行了预试验,通过分析试验结果优化了控制模型和执行机构,并利用改进后的系统进行田间试验,试验地点为天津市宝坻区,试验玉米地块为当地农户所种,存在一定的重播和漏播现象;试验前将玉米地以20 m距离进行分段并标记,在每段前后各保留5 m距离作为收获机加减速距离,试验过程中仅控制收获机的油门推杆使前进速度达到要求值,由自动对行控制系统进行收获机前进方向的调整,试验环境如图25所示。

图25 田间收获试验

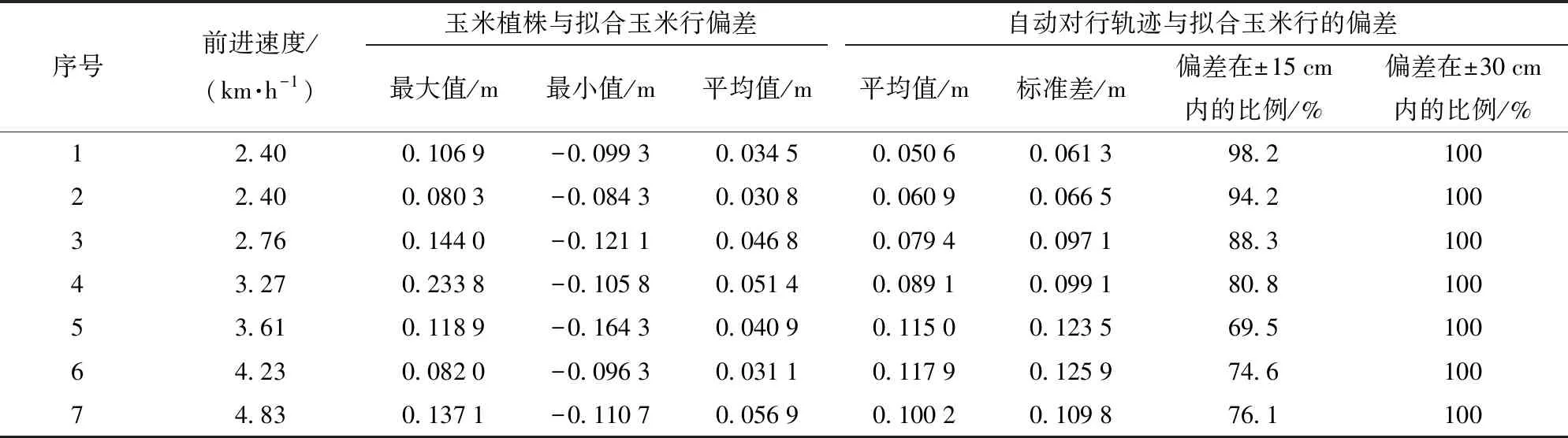

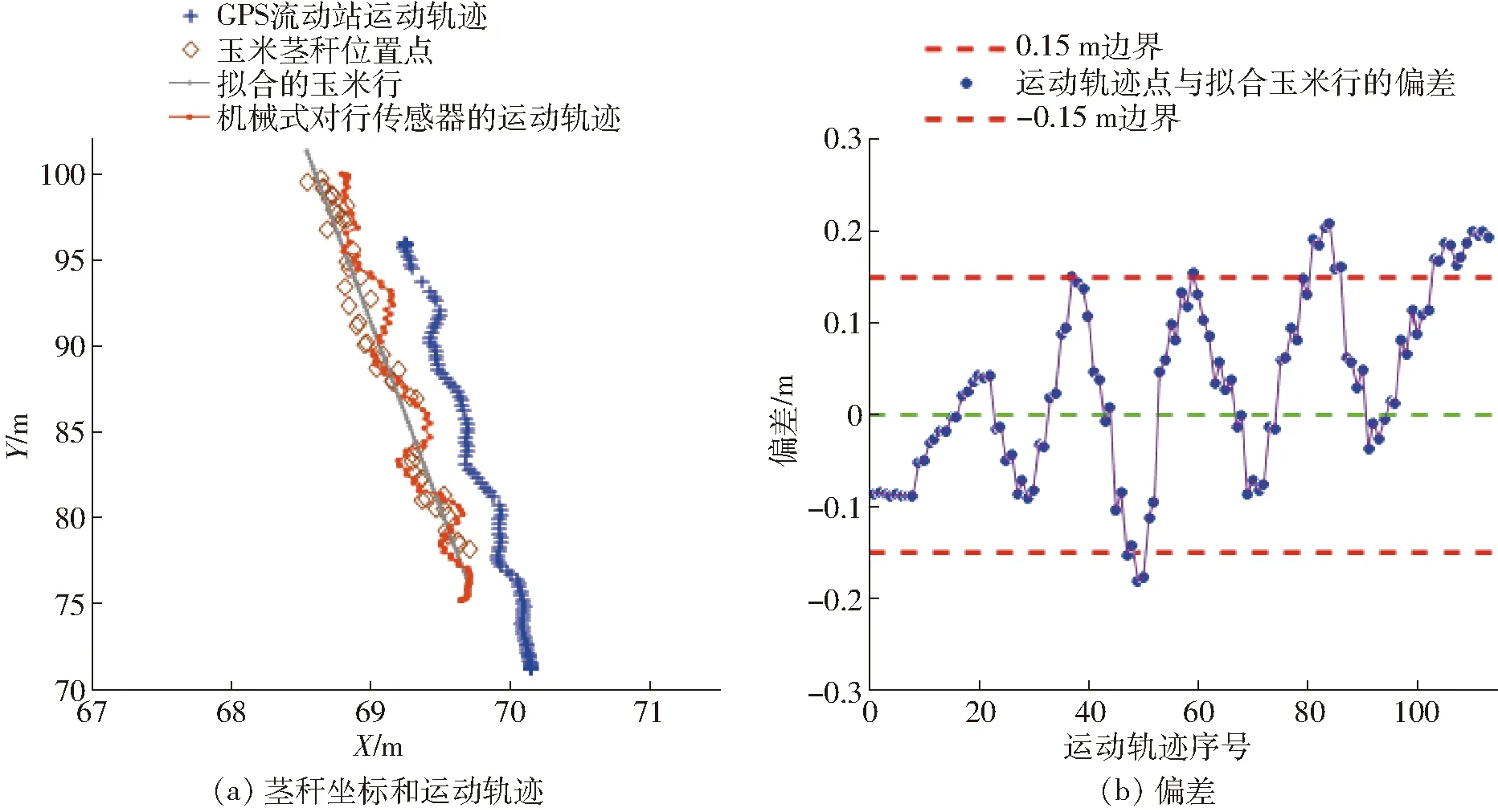

试验由安装于收获机上的GPS流动站实时检测收获机的运动轨迹,收获完成后手持GPS流动站进行玉米茎秆坐标的测量。试验在不同前进速度下共进行7组,试验结果如表4所示,图26为前进速度为4.83 km/h时的运动轨迹和偏差图。

由上述试验结果可知,随着收获机前进速度的增加,自动对行轨迹与拟合玉米行的偏差均值和标准差呈增大趋势,偏差在±15 cm内的比例呈减小趋势,对行质量逐渐降低,其主要原因是:在检测和执行机构的延迟时间基本保持不变的情况下,前进速度增加会间接造成收获机在相同前进距离中的调整次数减少,导致收获机与玉米行的偏差增大。综合7组试验可知,自动对行偏差均值为0.087 6 m,标准差均值为0.097 6 m,偏差在±15 cm和±30 cm内的比例均值为83.1%和100%,且在7组试验中,玉米植株与拟合边界行之间均存在0.03~0.06 m的偏差,因此在前进速度为2~5 km/h时,上述结果能够满足玉米收获机的对行作业要求。

表4 机械式对行传感器自动对行试验结果

图26 前进速度为4.83 km/h时的试验结果

4 结论

(1)基于现有农业机械导航环境感知系统存在的不足,设计了基于激光雷达和新型机械式对行传感器的玉米收获机自动对行环境感知系统。

(2)基于模糊控制和纯追踪模型设计了玉米收获机自动对行控制系统,并对系统进行了Matlab/Simulink仿真。

(3)激光雷达静态检测横向偏差试验和地头自动对行试验的偏差均值分别为0.077 5、0.146 m,机械式对行传感器自动对行试验的偏差均值为0.087 6 m,由于试验中玉米地的种植行距为0.6 m左右,因此上述结果满足玉米收获机的对行作业要求,对实现玉米收获机的自动对行和玉米生产过程的自动化具有一定的意义。