锅炉高再进口集箱管座焊缝开裂分析及处理

2020-03-09崔体磊王宇冬

崔体磊,王宇冬

(国能陈家港发电有限公司,江苏 盐城 224631)

1 设备概况

国能陈家港发电有限公司2×660 MW 燃煤发电机组锅炉为上海锅炉厂生产的超超临界参数变压运行直流炉,四角切向燃烧方式、一次中间再热、单炉膛平衡通风、固态排渣、露天布置、全钢构架的π 型直流炉。锅炉型号为SG-2037/26.15 M626 型。高温再热器共82 排,每排10 管圈;集箱管接头两种规格,分别为φ63.5×4.5mm 和57.2×4.5mm;高温再热器进口集箱及其管接头材质均为12Cr1MoV,累计运行56000h[1]。

2 检查情况

2019 年9 月1 号机组C 修时,专业人员检查发现1-1(01 排01号,以此类推)、2-2、3-3 管座角焊缝正上方存在裂纹,1-1、1-4、82-5 管接头焊缝正上方存在裂纹。电厂随即组织了相关技术人员进行了专题会商,并将两处管接头(1-1、82-5)取样进行裂纹原因分析。图1 为管接头1-1 开裂位置现场照片,1-1 和82-5 材质均为12Cr1MoVG,规格分别为φ63.5×4.5mm、φ57.2×4.5mm。

3 检验分析

3.1 宏观检查

两开裂管段裂纹形貌基本相同,均沿焊缝熔合区环向开裂,将两管段纵向剖开后,对裂纹及内外壁宏观检查如图2、图3 所示。两接头管宏观上无明显的胀粗、变形或吹损等特征。两管段内外壁未见明显的宏观焊接缺陷,焊缝周边也未见明显的腐蚀迹象。管1-1、82-5 外壁和内壁测得的裂纹长度分别约75 mm(1-1 外壁)、52mm(1-1 内壁)、62mm(82-5 外壁)和53mm(82-5内壁),外壁裂纹长度明显大于内壁侧。

根据上述宏观检查结果,对两送检的开裂管段取样进行试验分析,取样方案如图4 所示,管82-5 取样方案相同。

3.2 力学性能测试

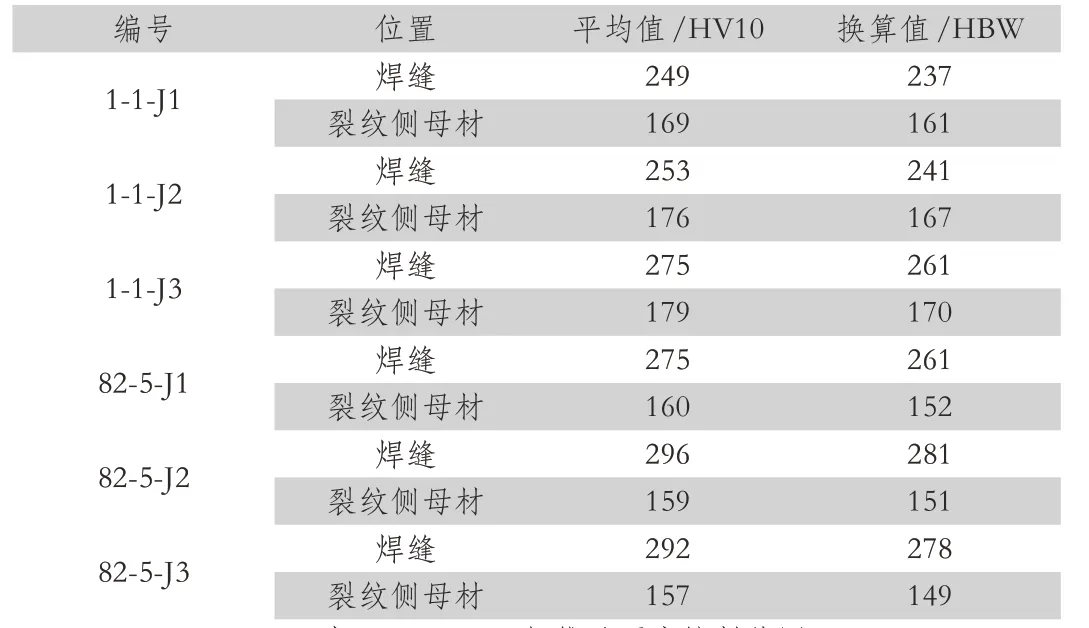

表1 管接头试样维氏硬度测试结果/HV10

3.3 金相检验

图5 为1-1-J1、82-5-J1 断口截面微观形貌。两断口截面形貌相近,断口均位于热影响区的粗晶区,表面均明显氧化,晶粒无明显的塑性变形特征;断面局部位置均有少量的沿晶二次裂纹出现,且二次裂纹内部充满氧化皮。在断口截面近外壁侧和近内壁侧位置分别观察,通过两断口截面近外壁侧与外壁的交界处氧化皮的分层形貌及氧化层厚度可以看出,断口的开裂时间相对较早。

图6 为试样1-1-J1、82-5-J1 断口附近焊缝及断裂侧母材微观组织形貌照片。焊缝组织均为先共析铁素体+贝氏体,焊缝内未见有气孔、夹渣、微裂纹等缺陷,且焊缝与开裂侧母材熔合良好,未见熔合线处存在气孔、未熔合等缺陷;母材组织均为铁素体+贝氏体,组织正常,贝氏体形态尚为清晰,组织老化较为轻微。

图7 为裂纹尖端取样1-1-J3、82-5-J3 裂纹微观形貌照片。两试样裂纹均位于热影响区的粗晶区,主裂纹尖端出现局部的分叉现象,裂纹在各个扩展阶段均以沿晶形貌扩展,且裂纹内部有较厚的氧化层,裂纹尖端及二次微裂纹内部也充满氧化层,表明裂纹形成时期较早,且扩展速度较慢。

4 原因分析

通过对送检管段各项理化性能检验,对检验结果综合分析如下:

(1)两管接头宏观上无明显的胀粗、变形或吹损等特征,裂纹形貌基本相同,沿焊缝熔合线环状开裂,且外壁侧裂纹长度大于内壁侧。管段纵向剖开后,内外壁均未见明显的宏观焊接缺陷,焊缝周边也未见明显的腐蚀迹象。由此可见,管接头焊缝开裂的主要原因并非过热、宏观焊接缺陷或腐蚀所致。

(2)两开裂管焊缝硬度值明显高于开裂侧母材硬度值,1-1、82-5 焊缝硬度较高位置硬度值分别达261HBW、281HBW。根据DL/T 869-2012《火力发电厂焊接技术规程》规定,“同种钢焊接接头热处理后焊缝的硬度,不超过母材布氏硬度值加100HBW,且不超过下列规定:合金总含量小于或等于3%,布氏硬度值不大于270HBW”,1-1-J3 试样的焊缝硬度(261HBW)接近两侧母材平均硬度值(161.5HBW)加100HBW(261.5HBW),82-5-J2、82-5-J3 焊缝硬度值超出上限270HBW 的规定。焊缝硬度过高反映出接头内部可能存在较高的残余应力。

(3)两个管接头试样焊缝组织均为先共析铁素体+贝氏体,焊缝与母材熔合良好,未见焊缝及熔合区有夹渣、气孔等缺陷,母材显微组织为铁素体+贝氏体,组织球化级别相对较轻,未见明显异常。

(4)两管段裂纹形貌基本相同,裂纹位于热影响区的粗晶区,主裂纹边缘存在少量的二次裂纹,裂纹均以沿晶形貌扩展,且主裂纹和二次裂纹内部均充满氧化层,裂纹形貌符合12Cr1MoVG 再热裂纹的典型形貌特征。通过裂纹表面氧化皮的厚度及形貌判断,裂纹开裂时间较早,并发生了缓慢扩展。通过断口及二次裂纹走向可以判断,裂纹为外壁启裂,向内壁侧扩展。

(5)12Cr1MoVG 钢再热裂纹形成的敏感温度区间为500℃~700℃,部件在焊后热处理或长期处于该温度区间运行,且部件内部存在较高的应力时,则易在焊接热影响区的粗晶区开裂。送检的两开裂管段运行温度约540℃,处于12Cr1MoVG钢再热裂纹形成的敏感温度区间,且焊缝位置可能存在较高的焊接残余应力,加之锅炉运行时温度的波动、汽水的冲击振动等都会引起焊接接头位置应力集中,因此,两焊接接头满足再热裂纹形成的温度和应力条件。

(6)综上可以看出,本次焊缝开裂的性质为再热裂纹,其产生原因与12Cr1MoVG 钢本身的焊接特性、焊缝硬度过高产生的残余内应力、锅炉启停和调峰时温度波动及运行时汽水振动引起的接头内应力等多种应力因素有关,并长期在再热裂纹产生的敏感温度下运行,最终引起再热裂纹在焊接接头的粗晶区形成并扩展,导致焊缝开裂。

5 处理方案

5.1 管座角焊缝裂纹修复

(1)在集箱角焊缝直管侧下切口位置,对原集箱裂纹角焊缝处采用机械切割,对管座原有焊缝全部磨除,并对管座内边缘进行打磨(磨内角),坡口角度30°左右,同时坡口范围内10mm~15mm 内全部清理干净,并对其进行PT 检测。

(2)对新领用的管接头直管(光谱检验合格)上下两端坡口打磨,坡口角度30°~35°。

(3)对管座及下方对接进行点焊,点焊前对口间隙应在2mm~2.5mm 范围内,同时确保点焊前焊缝不得强制对口。

(4)采用氩弧打底,电弧焊填充、盖面焊接工艺。施焊前的预热温度推荐为:150℃~250℃(填充)。各预热温度力求均匀,采用火焰加热方法进行。

(5)为保证后一焊道焊缝对前一焊道焊缝起到回火作用,焊接时每层焊道厚度的控制为不大于焊条直径(对于12Cr1MoVG钢焊层厚度一般控制在4mm 以下)。焊道宽度不得超过焊条直径的3 倍。

(6)焊接中应将每层焊道接头错开10mm~15mm,焊缝接头过渡要平滑,便于清渣和避免出现“死角”。

(7)焊接完成后,应立即对其进行火焰热处理,加热过程中利用热成像仪进行温度监测,加热完成后对其进行保温包敷缓冷至常温。热处理工艺:加热方法:火焰加热;升温速度:≤140℃/h;加热宽度:≥100mm;恒温温度:670~700℃;恒温时间:10min;保温层宽度:≥150mm;保温层厚度:≥50mm。

5.2 管接头裂纹修复

对管接头裂纹焊缝采用机械切割,将原焊缝全部磨除,重新打好坡口后进行氩弧焊接,注意避免强制对口。

6 结论

(1)根据取样检验结果以及现场检查情况,机组启停炉以及调峰等负荷变化时高再进口集箱与其管屏膨胀位移不协调,使其管座角焊缝管侧焊趾和管接头焊缝焊趾处存在交变的应力作用并产生疲劳损伤是此次焊缝开裂的外部诱因和主要原因。

(2)根据取样检验结果,送检焊缝硬度较高,焊接规范大,焊后残余应力较大;同时,焊缝长期在再热裂纹产生的敏感温度下运行,可判断焊缝硬度超标以及长期在敏感温度下运行是其开裂的内因和次要原因。

(3)根据现场实际情况,本次处理采用了火焰加热方法进行了焊前预热和焊后热处理,能够满足焊接要求;焊缝金属无损检测合格,硬度检测结果正常。