转炉中石灰石替代石灰对脱磷、炉气成分及氧枪枪位的影响

2020-03-09白志坤张文祥张万庆

白志坤,张文祥,张万庆,冯 帅

(河钢集团唐钢新区,河北 石家庄 050000)

在我国传统的石灰结渣和炼钢工艺中,首先将石灰石在石灰窑中破碎,并以生产出活性石灰,然后将活性石灰装入造渣和炼钢转炉内,这种钻孔过程增加了石灰窑的基础设施。而且这种石灰石的生产成本较高,同时会使周围的空气受到严重的污染,显然不是最理想的炼钢方式。随着我国炼钢工艺的不断提升,很多企业开始利用石灰石代替石灰完成造渣炼钢,不管是生产成本还是生态环境保护上,都得到了巨大的收益。

目前关于石灰石在转炉炼钢中的应用有很多的相关研究资料。很多冶金企业对这一工艺模式进行了大量的生产实践。在炼钢过程中使用纯氧后,在转炉中会产生大量热量,因此,必须添加石灰石或白云石以在冶炼的后期完成吸热冷却过程。但在整个工艺研究过程中,很少考虑到节能环保问题,为此有很多的专家学者提出了氧气转炉炼钢过程中,利用石灰石代替石灰造渣的炼钢工艺模式,同时也将其应用到冶金的实践当中,但由于不同的冶金企业所用的转炉不同原辅料和生产模式也具有不同的优势,因此,在这一工艺模式的利用效果中,也不尽相同。

1 生产实践研究

本文所研究的转炉工称容量为80t,在整个金属冶炼的过程当中,铁水、生铁和渣钢的比例为78:8:4,最终出钢量约为88吨。入炉铁水成分(质量分数,%)为C 4.35、Si 0.36、Mn 0.28、P 0.16、S 0.03,氧枪的工作氧压为0.8 MPa,氧气流量为18000 m3/h,其基本控制枪位为1.7 m。

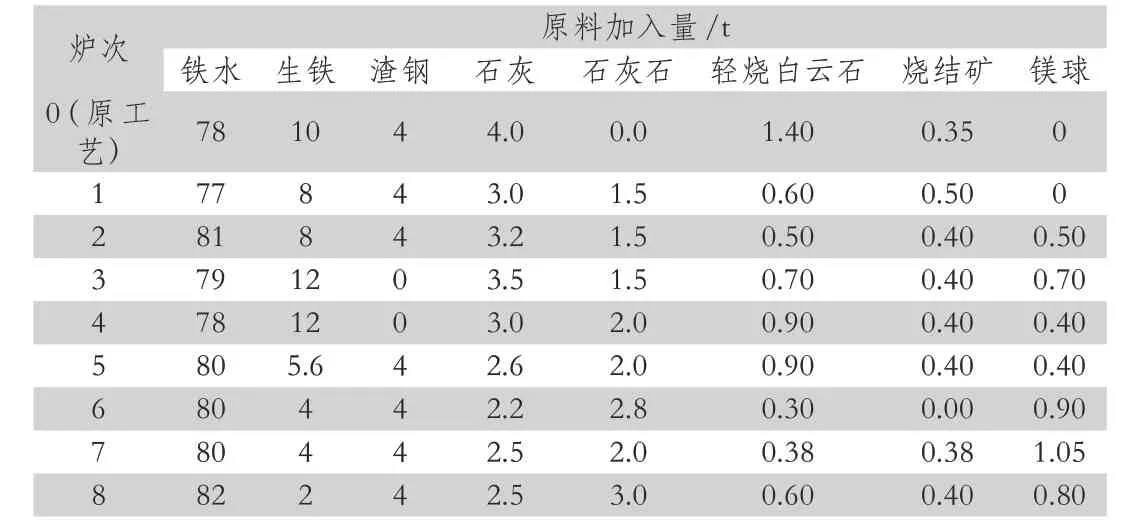

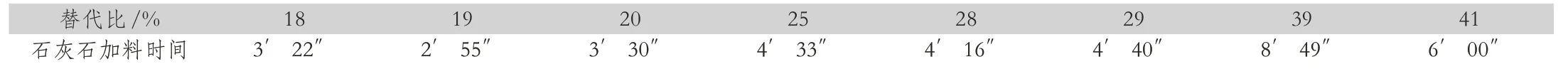

表1 生产实践数据

在使用石灰石代替石灰的转炉炼钢过程中,必须要消耗大量的热量。因此,为了确保整个炼钢过程中的热量满足要求,有必要减少冷量的供应。在早期的金属冶炼过程中,中频感应炉用于评估40%,60%和80%石灰石替代率对转炉脱磷效果的影响。当替换率为40%时,发现该效果是最为理想的。如果置换率过高,则会发生炉渣溢出。整个时间生产数据如表1 所示。

2 生产实践数据分析讨论

2.1 脱磷效果理论分析

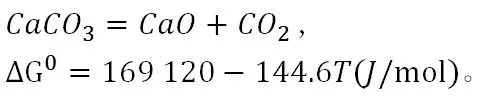

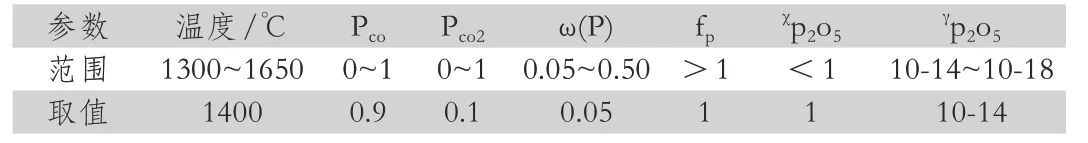

石灰石投入转炉中首先发生的是分解反应,如式(1)所示。

在一定的标准条件下,在温度高于1170K 时,石灰石分解反应可以能够顺利进行,但在实际生产过程中,所产生的出Cao会参与到造渣过程中,并且会使Co2的分压远小于标准大气压,进而降低了分解温度。在转炉炼钢的整个过程中,熔池的温度保持在1573K 以上,以确保转炉中石灰石分解的顺利进行。由于反应而形成的Cao 参与形成转炉渣的反应,同时将作为氧化剂形成的Co2参与钢水中各种元素的氧化反应,如式(2)所示。

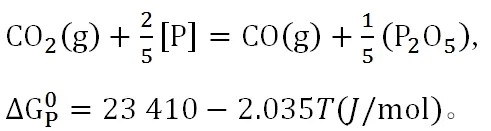

如果要想该反应能够顺利进行,显然需要熔池温度达到11503K 以上。这样的温度在标况情况下是无法实现的,所以在实际演练过程中会生成大量的P2o5进入渣中,与Cao 等碱性氧化物发生反应,从而生成磷酸三钙。伴随着整个冶炼过程的不断发展,P2o5的活度会逐渐降低。磷的活度系数会伴随着碳元素对磷元素的相互作用而发生变化。冶炼过程的反应条件参数如表2 所示。

表2 反应条件参数

从以上分析过程中可以看出,冶金转炉整个炼钢过程中,都会发生石灰石分解,在分解后会形成大量的Cao,取代了添加石灰分解炉渣时生成的Co2气体,作为氧化液体中磷的氧化剂。成为。因此,在分离过程中应使用石灰石代替石灰,在炼钢过程中从理论上是可行的。

2.2 脱磷效果实践分析

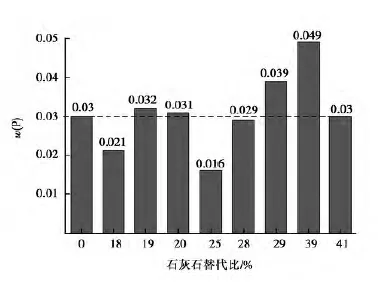

通过对8 个炉子的生产实践,加入了石灰石代替生石灰进行造渣冶炼,以便研究整个脱磷效果的影响,并且与原有工艺在不加入石灰石情况下进行了对比分析。原方案进行演练时,终点磷控制在0.03%上下浮动。各种生产实践数据如表3 与图1 所示。

表3 试验各炉次石灰石加料总时间

图1 石灰石替代比对终点磷含量的影响

从上述的图中可以看出,石灰石替代比为18%~41%时,除67 两炉炉次磷含量超标以外,其余各炉,冶炼过程中,终点磷含量均满足要求,随着取代度的增加,最终的磷含量不规则地变化。其中,第二窑和第五窑中石灰石的替代率分别为18%和25%,但终点的磷含量分别降至0.021%和0.016%。脱磷效果比原始工艺要好得多,这表明在转炉钢生产中使用石灰石代替石灰可以达到相对理想的分离效果。该制造实践主要具有以下原因:第一吸热石灰石分解反应降低了钢水的局部温度,并为整个脱磷反应创造了良好的热力学气氛。其次,将石灰石添加到转炉中,然后迅速分解成Cao 和Co2。此时,分解的氧化钙比在石灰窑中煅烧的石灰更具活性,并且与钢水中的磷反应更快,从而促进了脱磷反应。第三,石灰石分解产生的Co2气体与钢水中的C 反应,生成大量的Co,增加了整个煤气的回收量,同时由于气体的溢出搅动缸液,促进了整个钢渣界面的反应。所以说利用石灰石代替石灰后的脱离效果更佳。

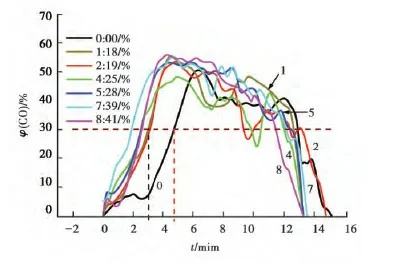

2.3 炉气成分分析

转炉煤气回收是冶金企业实现节能减排的重要措施之一,回收的煤气可以再次进行炼钢或者烤包等工艺生产需求。回收的煤气热值主要取决于煤气当中的Co 含量。因此在整个转炉炼钢过程中,Co 含量达到,回收条件越早,则能大幅提升煤气的回收量,节约资源,这也符合整个钢铁冶金企业降低生产成本的要求。图2 为石灰石代替石灰后,转炉煤气回收变化曲线图。

图2 各个炉次炉气中CO 含量随时间的变化情况

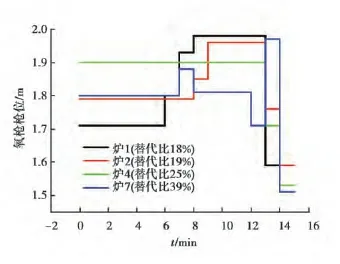

2.4 氧枪枪位分析

在转炉炼钢过程中利用氧枪位置的改变,在整个炼钢过程中提早提渣,中期脱碳和提温,并在转炉生产的后期阶段进行钢混合。在生产实践过程中,发现氧气喷枪的较低位置更有利于增加射流冲击的深度以及在熔池表面上钢水的加速。具有高喷枪位置的氧气喷枪更有利于增加喷射面积,并有助于氧气在钢水的径向分布,同时增强了熔池底部的搅拌作用。在整个BoF 过程中,氧气喷枪用于将氧气供应到钢水浴中,以完成脱碳和脱磷。氧气射流与熔池接触时会产生强烈的冲击,在炼钢过程中,炉渣气体和熔融金属的流动可改善氧气与熔池中各种元素之间的接触面积。在目前我国大多数钢铁冶金企业中,在整个BoF过程中,氧气喷枪用于将氧气供应到钢水浴中,以完成脱碳和脱磷。氧气射流与熔池接触时会产生强烈的冲击,在炼钢过程中,炉渣气体和熔融金属的流动可改善氧气与熔池中各种元素之间的接触面积。图3为冶炼过程中替代比分别为18%、19%、25%、39%时氧枪枪位随时间的变化情况。从图中容易看出,加入石灰石可增强炉渣的发泡,并且在冶炼过程中会发生剧烈的碳-氧反应。为了解决这个问题,有必要增加喷枪的位置来控制炉渣的溢出现象,因此,在第二炉熔炼过程中,喷枪的初始位置从1.7m 增加到1.8m,有效地控制了炉渣的溢出现象。

图3 冶炼时氧枪枪位随时间的变化情况

3 结论

通过前期试验摸索,从操作上解决了转炉化渣、脱磷率、热平衡、氧枪粘枪等问题,石灰单耗最低降到了21.8kg/t.在转炉入炉铁水热量富余的条件下,采用石灰石替代部分石灰炼钢,能够更好平衡转炉冶炼过程热量平衡,能够对节能减排、降低辅料成本起到非常重要的作用。

(1)通过热力学计算表明,在转炉炼钢过程中利用石灰石代替石灰进行脱磷是完全可行的,同时,石灰石分解出的大量Co2气体可以对钢水中的磷元素进行氧化。

(2)通过大量的生产数据表明石灰石替代比范围控制在18%~47%时用石灰石代替石灰脱离效果最佳,可以让终点的磷含量降低至0.016%附近。

(3)在转炉炼钢过程中,利用石灰石可以增加煤气中一氧化碳含量,同时可以提高煤气回收时间,大约1~2min。

(4)利用石灰石在脱磷过程中有效的提高了氧枪操作枪位,大幅的提升了转炉炼钢的效率。