混合动力客车超级电容系统振动失效研究

2020-03-09周时国彭能岭贾剑飞

周时国, 彭能岭, 贾剑飞

(郑州宇通集团有限公司, 郑州 450061)

超级电容器以其充放电速度快、循环使用寿命长、能量转换效率高、功率密度高、环境适应性强、安全系数高等优势在混合动力客车中得到广泛应用[1-5]。采用超级电容的混合动力客车在实际使用中,随着车辆运营数量和里程的增加,已有少量超级电容模组开始出现失效,系统的可靠性问题逐渐显现。本文以失效超级电容系统为研究对象,根据其固定结构及模组结构展开失效模式分析,并提出设计改进建议。

1 失效原因分析及验证

1.1 超级电容系统简介

超级电容器作为混合动力客车的核心储能部件,在车辆启动、制动等过程中提供高功率的输出与输入,但因其比能量低、价格偏高,随着锂离子动力电池技术的不断进步,超级电容器性价比优势已不明显,混合动力客车的储能部件正逐渐被锂离子动力电池系统替代。

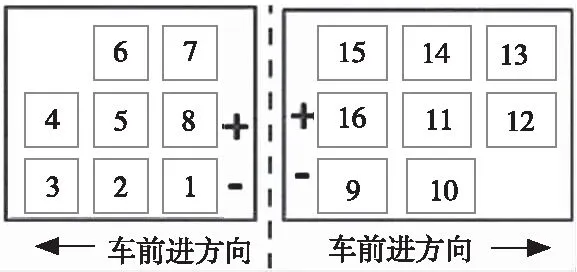

车用超级电容系统一般由超级电容模组、超级电容管理系统、模组固定支架、高压连接及高压保护装置组成。超级电容模组规格一般为48 V/165 F,模组内部由18只2.7 V/3 000 F双电层超级电容单体串联而成,模组配有单体电容电压均衡部件。混合动力客车用超级电容系统多为货架式安装结构,如图1所示。

图1 超级电容模组安装结构及位置编号图

1.2 失效模组统计

混合动力客车超级电容失效模式主要为:高压连接部件烧蚀、电容模组漏液[6]、电容模组外壳击穿、电容支架开裂等。本文对30个失效超级电容模组的安装位置进行了统计(安装位置编号见图1),发现超级电容模组失效与安装位置关联度较高,位于电容支架上层的电容模组损坏率明显高于中下层,具体见表1。

表1 失效模组数量统计表

1.3 系统仿真分析

由前述分析可知,同厂家同批次电容模组同样存在上层损坏率高的现象,所以可以排除电容模组生产一致性的原因,初步分析可能为上层振动幅度过大导致电容模组失效。按超级电容模组的设计标准SAE J2380中的振动要求[7],选取5g的振动加速度进行仿真分析,X方向的共振点出现在22 Hz,Y方向的共振点出现在26 Hz,Z方向的共振点出现在68 Hz,如图2所示;上层电容的最大位移为2.5 mm。超级电容系统X方向和Y方向的共振频率均落在了车辆运行时的低频振动区间[8],在极端的恶劣工况下,引起电容模组损坏的概率增大,因此需要对超级电容支架进行加强设计,尤其是X方向和Y方向需提高共振频率点,避开车辆的低频振动区间。

1.4 台架实验验证

超级电容系统一般都安装在混合动力客车尾部发动机上方的高压舱内,该位置与商用车分体式驾驶室所处环境相似,因此选用GB/T 28046.3—2011[9]第3部分:机械负荷中的4.2.1.8商用车分体式驾驶室振动标准作为本次测试的标准,振动设备采用苏试DC-10000-100 型三综合振动台,对车辆右侧上层3块电容模组的支架进行振动实验,每个轴向振动 32 h。

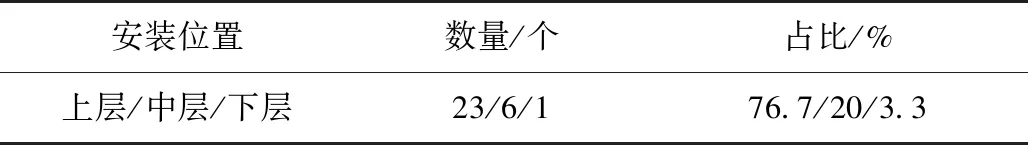

振动前以及每个轴向振动结束后记录超级电容模组电压,见表2。从表2可以看出,位于支架上层的13、14、15号电容模组电压在X方向振动结束后已明显偏低,全部振动结束后13号电容模组电压已低于其他模组电压2 V以上,说明振动使电容模组内部造成损伤,自放电增大。于是对13号电容模组进行拆解,拆解情况如图3所示,可以看出,振动使电容模组内的单体发生错动,进而引起模组内导热硅胶片移动变形,单体间导电连接片绝缘防护降低并通过模组外壳构成自放电回路,使模组电压降低。拆解还发现,模组内单体的错动导致相邻两列单体外包的绝缘保护套产生相互摩擦,保护套磨损也会引起单体自放电增大。

表2 振动测试模组电压变化记录表 V

图3 失效电容模组拆解图

2 改进建议

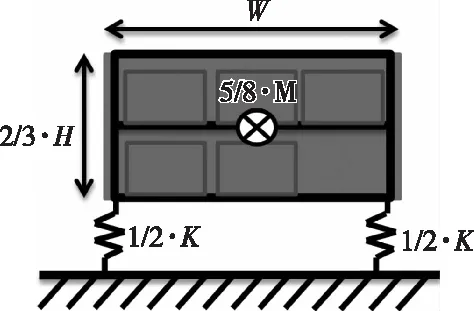

按照机械振动理论[10],系统的固有频率f为:

(1)

式中:k和m分别为系统的刚度和质量,也就是系统的固有频率仅取决于系统本身的刚度和质量。

1)改进方式一:减小单个电容货架的质量。将现有2个三层货架变更为3个两层货架,使单个货架质量下降,固有频率提高,上层电容模组振幅减小,可以避开车辆低频振动区,改进方式如图4(a)所示。这种改进方式从减小货架高度和单个货架电容质量两方面着手,虽然有效降低了上层电容的振动,但为满足整车供电需求,取消的上层电容需要占用更多的整车面积,不实用。

2)改进方式二:提高系统的刚度。对电容模组固定支架增强设计,支架型材壁厚增厚、支架增加三角筋加强、支架上层型材与整车骨架增加固定点或支架型材与整车骨架直接焊接的一体化设计均能提高系统的刚度,使系统的固有频率提高,避开车辆的低频振动区域,改进方式如图4(b)所示,可使超级电容系统X方向的振动结构增强,按5g的振动加速度再次进行仿真发现,X方向的固有频率从22 Hz提高到了32 Hz,Z方向的固有频率从68 Hz提高到了73 Hz,上层电容模组的最大位移由2.5 mm减小到1.2 mm,但此种方式对Y方向的振动改善作用不明显。所以Y方向需要采取将支架上层型材与整车骨架增加固定点的方式,提高整个系统的刚度,进而使X、Y、Z各方向的耐振动性同步提高。这种改进方式适用于整车厂。

(a) 改进方式一

3)改进方式三:提高超级电容模组的耐振动性。针对混合动力客车及其运行特点,将超级电容模组耐振动的设计标准提高,在模组内部增加超级电容单体固定和隔离设计,不使用导热硅胶片作为单体电容的压紧固定部件,这样即使在极端恶劣工况下电容单体也不会因为导热硅胶片变形出现错动,提高超级电容模组的振动可靠性。

3 结束语

因改进方式一需增加整车布置面积,不满足总布置要求,所以最终整车厂采用改进方式二提高超级电容系统的耐振动性;而超级电容供应商采用改进方式三提高模组的耐振动性。双方共同改进后超级电容系统无类似失效模式发生。