汽车加速车内轰鸣声控制研究

2020-03-09史晓宁勾中彪

潘 威, 史晓宁, 张 焰, 勾中彪,任 超

(广州汽车集团股份有限公司 汽车工程研究院, 广州 511434)

振动与噪声作为汽车的重要品质特征,极易被用户感知,因而用户在购买时会非常在意该性能[1-3]。其中车内轰鸣声又是主要的一种噪声,它达到一定的量级后会引起客户的不适和抱怨[4]。本文从零部件结构优化角度出发,对某汽车加速工况下的车内轰鸣声问题开展研究。首先,通过噪声和振动数据的采集和分析,识别出引起车内轰鸣声的主要传递路径;其次,从经济性角度出发对零部件进行结构优化并验证有效。

1 车内噪声数据采集及分析

1.1 轰鸣声产生机理

车内轰鸣声是结构声和空气声之和[5],表达为:

P(ω)=PSB(ω)+PAB(ω)

式中:PSB(ω)为各个振动源分别产生的结构声的总和;PAB(ω)为各个噪声源分别产生的空气声的总和。

依靠空气传播的轰鸣声一般有明显的噪声源,并透过车身钣金、声学包等系统向车内传播[6]。加速过程的噪声源主要有发动机辐射噪声、进气辐射噪声、排气辐射噪声等[7]。

汽车加速行驶时,动力总成是最主要的结构噪声源之一[8]。动力总成振动激励主要通过悬置、排气吊耳等传递至车身,使车身某些钣金件的振动频率与车内声腔固有模态频率耦合,从而形成轰鸣声[9]。

1.2 数据采集

本文样车在主观评价过程中,各挡位急加速时在3 400 r/min时均存在较明显的车内轰鸣声,后排明显大于前排。

1)测试系统及传声器布置。采用LMS SCADS数据采集系统和B&K 4189声学传声器对车内噪声进行数据采集;测点位置主要参考GB/T 18697—2002《汽车车内噪声测量方法》进行布置[10],即在驾驶员右耳和后排右侧乘客左耳位置各布置一个声学传声器,如图1(a)所示。

2)试验工况。整车试验在广汽研究院汽车试验场进行。 考虑到实际测试跑道的长度及测量转速需满足1 500~4 000 r/min的要求,选取较为典型的3挡全油门加速工况进行测试。

1.3 车内噪声结果分析

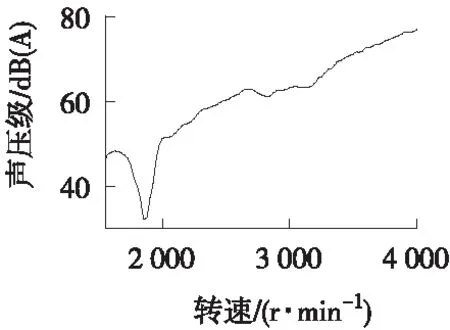

测得的车内前、后排噪声随转速变化的曲线如图1(b)所示。从图中可以看出,整个加速过程后排噪声明显大于前排,且在3 400 r/min时存在明显的峰值,客观数据与主观评价一致。对后排噪声数据进行随转速变化的瀑布图分析,如图2(a)所示。从图中可以看出,整个加速过程的车内噪声能量主要集中在几个主要阶次上。由于该车装配的是直列四缸四冲程发动机,曲轴每旋转2周,4个缸各点火一次,其点火主阶次为二阶。运用阶次分析方法对加速后排噪声数据进行切片处理,分别得到二阶和四阶噪声值,如图2(b)所示。从图中可以看出,后排在3 400 r/min时的轰鸣声主要是发动机二阶激励贡献。根据发动机点火二阶频率计算公式f=2·n/60,式中n为转速(3 400 r/min),可得出对应频率为113.3 Hz。

(a) 车内噪声测点

(a) 后排噪声瀑布图

(b) 后排噪声阶次

2 噪声源及关键传递路径测试及分析

2.1 数据采集

对车内噪声进行测试分析后,对其主要噪声源和关键传递路径进行识别测试。噪声源数据同样采用B&K 4189声学传声器进行采集,测点主要有发动机上方1 m处、进气口及左右侧排气口,如图3所示。

(a) 发动机上方1 m处

关键传递路径是指动力总成与车身连接的关键点,主要包括动力总成悬置及排气管吊耳等。通过测得这些位置点的主动侧和被动侧振动数据,以识别振动源头或橡胶隔振是否满足要求[11]。该车动力总成采用三点悬置布置;排气系统采用5个排气管吊耳布置,其中前面2个吊耳距离较近,可看作是一个吊耳。分别采用B&K 4524三向振动加速度传感器对以上位置的主动侧和被动侧进行振动数据采集。由于车辆急加速时动力总成后悬置(即抗扭拉杆悬置)承受较大力矩,因而除监测其主动侧和被动侧振动之外,还对其本体振动进行测试,部分测点如图4所示。

(a) 前右悬置

2.2 测试结果分析

噪声源测点采集的数据如图5所示。从图中可以看出,几个噪声源的二阶噪声数据在3 400 r/min时均无明显峰值,因此可以排除空气噪声的影响。

(a) 发动机上方1 m处

(c) 排气口处

对动力总成悬置的主动侧测点采集的振动数据进行分析,各个方向在3 400 r/min时均无明显峰值,说明动力总成激励源并不是造成车内轰鸣的直接原因。同样对排气管吊耳主动侧及被动侧的振动数据进行分析,问题转速下无明显异常,因而排气管吊耳也不是主要传递路径。随后分析动力总成悬置被动侧的振动数据发现,抗扭拉杆悬置被动侧的Z向二阶振动在3 400 r/min时存在较明显的峰值,说明该振动与车内轰鸣具有较强的相关性,结果如图6所示。

(a) 左悬置

(c) 抗扭拉杆悬置

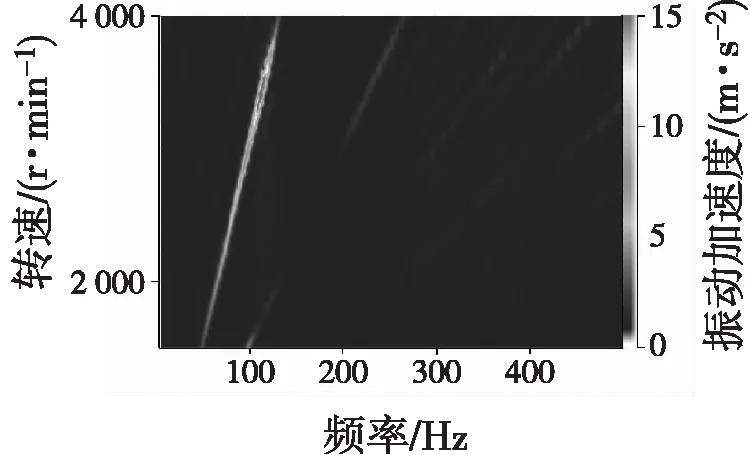

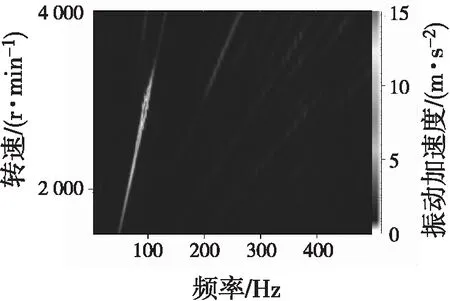

抗扭拉杆悬置本体振动测试结果如图7所示。从图中可以看出,整车加速到3 400 r/min附近时,抗扭拉杆悬置上的二阶振动能量急速增大后减小,同时振动加速度达到了23.5 m/s2,初步判断产生了共振。抗扭拉杆悬置两端均安装有橡胶衬套,因而该零件必然存在一个刚体模态。当整车急加速行驶时,发动机的主要阶次激励相当于一个扫频过程,当主阶次激励经过抗扭拉杆悬置的刚体模态频率时使其产生了共振。

(a) 振动瀑布图

(b) 振动阶次

3 结构改进及验证

3.1 车内声腔模态分析

通过研究某标杆车发现其加速过程中,抗扭拉杆悬置上同样存在一个类似的共振频率,但车内并无明显轰鸣,说明该问题是由于发动机二阶激励引起抗扭拉杆悬置共振,进而与车内声腔模态频率耦合产生了轰鸣声,因此需要进行车内声腔模态分析。

根据以往经验,汽车的某一阶声腔模态可能处在100 Hz附近。对该车声腔进行有限元建模并分析,以确定声腔是否被强烈地激起共振[12]。有限元分析中声学单元的理想尺寸大约是每个波长6个单元[13],综合考虑到计算的精度和规模, 本文取单元长度为0.6~0.12 m。随后,采用四面体网格对声腔模型进行离散,单元数为54 680个,节点数为251 614个,处理器软件为 HyperMesh,求解器为Nastran,分析结果如图8所示。

前后一阶模态:44.3 Hz

左右模态:113 Hz

从图8可以看出,该车型存在一个113 Hz左右的声腔模态频率,与抗扭拉杆悬置的刚体模态频率基本一致。该车急加速到3 400 r/min时,抗扭拉杆悬置刚体模态被动力总成的二阶激励激起产生共振,较大的振动能量传递至车身并与车内声腔模态频率耦合,从而车内产生轰鸣声。

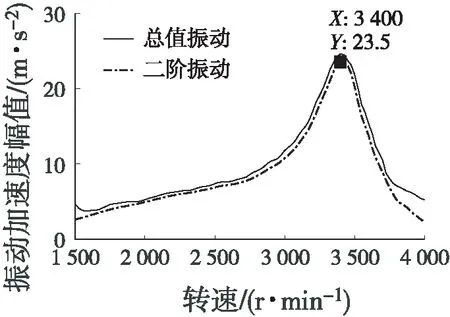

3.2 改进方案

提出以下两种改进方案:增加动力吸振器;改变抗扭拉杆悬置刚体模态频率,使之与车内声腔模态频率隔离。第一种方案新增了一个弹簧质量系统,吸振器胶料的偏差将带来吸振频率的上下波动,其鲁棒性将极大影响吸振效果,同时成本和重量也增加较多,因此优选第二种方案。改变模态频率可从改变刚度或质量出发,本文采用的是既改变刚度也改变质量的方案:将抗扭拉杆悬置小头橡胶硬度下调10%(刚度也随之降低);同时将抗扭拉杆悬置大头铝圈改为铁圈,质量在原来的基础上增加了0.1 kg,如图9所示。结构改进后,发动机二阶激励频率未变化,但抗扭拉杆悬置刚体模态频率从113.3 Hz降低至95.8 Hz,共振转速也从3 400 r/min降低至2 875 r/min,已完全与车内声腔模态频率隔离,改进后的抗扭拉杆悬置振动结果如图10所示。

(a) 改进前

(b) 改进后

(a) 振动瀑布图

(b) 振动阶次

3.3 效果验证

将上述改进方案实施到某一样车上并进行噪声测试,结果如图11所示。从图中可以看出,3 400 r/min 转速下的总值噪声和二阶噪声已无明显峰值。值得注意的是,3 400 r/min时的噪声峰值转移到了 2 875 r/min,二阶幅值也从原来的69.85 dB(A)降到了62.63 dB(A),同时改进后的噪声峰值转速与抗扭拉杆悬置上的振动峰值转速也基本一致。随后,对该改进样车进行主观评价,2 875 r/min转速下虽有轻微轰鸣,但并不会引起不适,整个加速噪声较为线性。

图11 改进后车内噪声测试结果

4 结束语

运用频谱分析和阶次分析法得出车辆加速过程中问题转速下的车内轰鸣声主要受动力总成二阶噪声影响。其次,依据“激励源-传递路径-响应点”这一NVH问题解析模型采集了相关测点的噪声和振动数据,并识别出动力总成悬置是车内轰鸣声的主要传递路径。 通过抗扭拉杆悬置小头橡胶硬度和大头材料的变更,使其工作频率与车内声腔模态频率隔离,加速过程中原转速下的车内轰鸣声问题得到有效解决。