表面活性剂处理浮选分离ABS 和PC 塑料的研究

2020-03-08纪建华

纪建华

(汉中职业技术学院 药学与医学技术学院,陕西 汉中 723000)

引言

塑料浮选技术面临的困难主要是表面的选择性润湿,在处理过程中不仅要找到合适的润湿剂,还需要结合适宜的浮选处理工艺条件[1]。由于塑料浮选技术至今还没有建立起一套具有系统性的润湿作用机理和选择浮选剂的标准,还需要进行大量的反复试验,目前只能通过理解润湿机理来减少实验次数,浮选机理在反复试验中再进行深入研究[2]。塑料浮选技术面临的另一个困难就是塑料种类多、来源广,导致塑料中含有的助剂种类和含量不同,侧面影响了塑料表面的润湿程度,将塑料浮选分离技术工业化需要针对不同助剂、颜色的塑料进行实验,从而寻求共同的规律。在实验室研究塑料浮选分离技术的基础上,尽量减少浮选分离技术的影响因素,针对同一种塑料选择同一个来源[3]。ABS 和PC 塑料是浮选分离技术研究少、分离困难且分选价值较高的塑料种类,研究表面活性剂处理浮选法对分离ABS 和PC 塑料的影响具有积极意义。

李建波等人[4]利用自己制作的浮选分离实验装置,以单宁酸为润湿剂、十二烷基硫酸钠为塑料浮选起泡剂,对ABS/HIPS 塑料进行浮选分离,分析了十二烷基硫酸钠的浓度、搅拌时间以及浮选液体高度对浮选效果的影响,结果显示,当搅拌时间和浮选时间分别为3min 和4min、起泡剂浓度为20mg/L、通气流量为5L/min、浮选液体高度为30cm时,可以使IBABS/HIPS 达到较好的分离效果;王萌等[5]采用专门定制的浮选分离试验装置,以浮选分离ABS/HIPS塑料为目的,以松油醇作为起泡剂、单宁酸作为润湿剂,研究了浮选分离温度、塑料的尺寸和形状、通气流量、润湿剂和起泡剂的用量对ABS/HIPS 塑料浮选分离效果的影响,结果显示,大小为5×5 的塑料适合作为浮选材料,在正常温度下,空气流量为0.1L/min、润湿剂浓度为200mg/L、起泡剂浓度为20mg/L 时,可以达到较好的浮选分离效果。

基于以上背景,本文采用表面活性剂处理方法,来对ABS 和PC 塑料进行浮选分离,从而增强ABS 和PC 塑料的浮选分离效果。

1 实验部分

1.1 实验原料

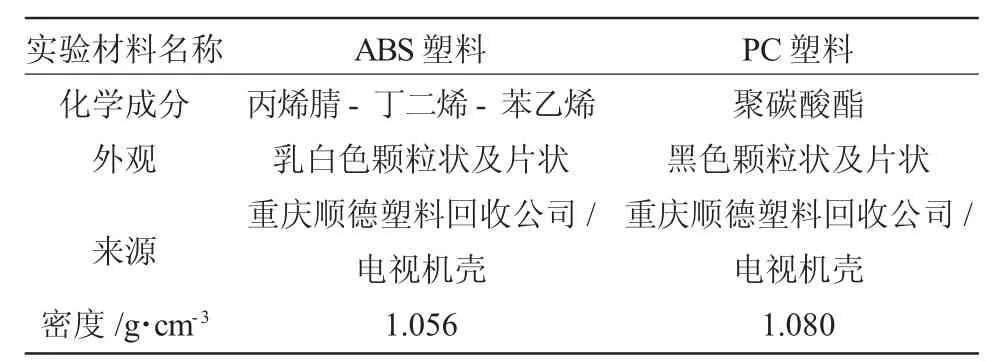

表面活性剂处理浮选分离ABS 和PC 塑料的实验中,ABS 和PC 塑料的性质和来源如表1 所示。

表1 ABS 和PC 塑料的性质来源Table 1 The properties and sources of ABS and PC plastics

1.2 实验试剂与仪器

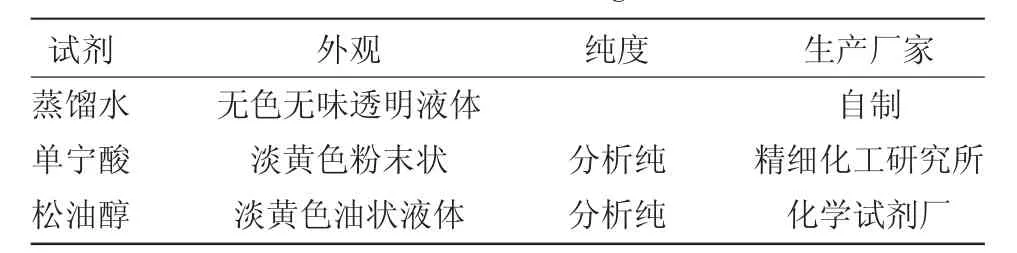

ABS 和PC 塑料浮选分离实验所用试剂如表2所示。

表2 实验试剂Table 2 The reagent

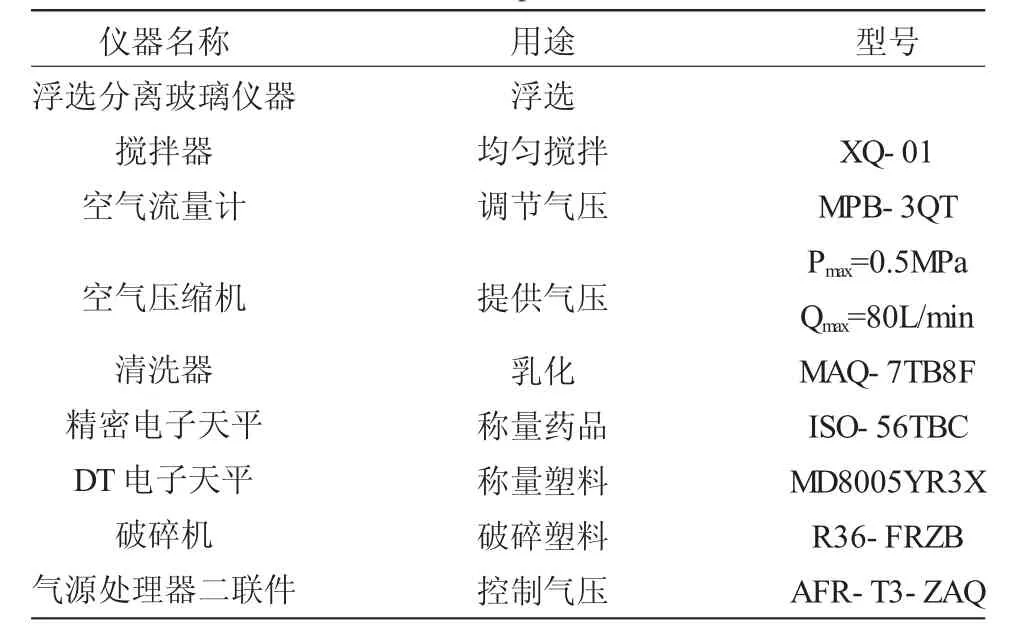

ABS 和PC 塑料浮选分离实验所用仪器如表3所示。

表3 ABS 和PC 塑料浮选分离实验所用仪器Table 3 The instrument for the flotation separation of ABS and PC plastics

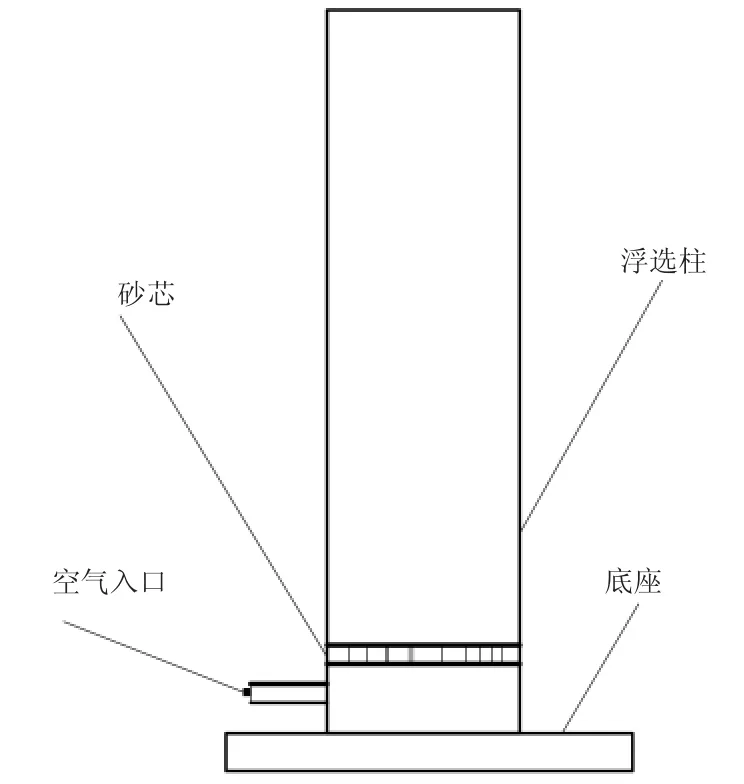

1.3 设计浮选分离实验装置

为了满足ABS 和PC 塑料浮选分离实验的工艺要求,浮选分离实验装置的设计需要满足以下几个条件:

1.3.1 良好的充气条件

在实验准备阶段,向浮选柱的底部施加一定气压,当空气压力形成之后,浮选柱底部形成的气压就会向上释放[6],处于浮选柱内的溶液就会产生很多非常小的气泡,粘在ABS 和PC 塑料颗粒上,气泡的密度小于水的密度,在浮力作用下浮在溶液上部,为了在浮选柱的底部形成一定压力,必须设置空气压缩机来为实验装置提供足够的气压[7];为了控制空气压缩机的压力,防止出现胶皮管破裂的危险,需要在空气压缩机的下一个装置处设置气源处理器,将实验装置中的压力控制在指定的数值上;实验过程中浮选柱内部的气泡大小会直接影响ABS 和PC 塑料浮选分离的效率,因此将流量计设置在浮选柱之前,采用流量计来调浮选柱内部气泡的大小,量化处理气泡[8]。

1.3.2 搅拌作用

在浮选柱上设置电动搅拌器,来促进浮选药剂的扩散,使ABS 和PC 塑料颗粒、浮选药剂与溶液之间充分接触,保证ABS 和PC 塑料颗粒表面具有一定的润湿性[9]。

ABS 和PC 塑料浮选分离实验装置如图1 所示。

图1 ABS 和PC 塑料浮先分离实验装置Fig.1 The experimental device for the flotation separation of ABS and PC plastics

1.4 实验过程

按照ABS 和PC 塑料的样品浓度称取一定质量的起泡剂和润湿剂,取少量蒸馏水添加入到起泡剂中,采用超声波将其乳化处理10min 来备用,取一定体积的水加入到浮选柱内,加入润湿剂、起泡剂和定量的ABS 和PC 塑料样品,混合搅拌10min。将实验装置的空气压缩机打开,调节实验装置的空气流通量,开始进行15min 左右的通气浮选,浮选分离过程中,压缩处理后的空气经由浮选柱底部的砂芯,会产生大量气泡并直接与物料接触。实验结束之后,分别收集实验装置中的上浮物和下沉物,经过晾干后对其称重[10]。上浮物和下沉物在收集过程中,分别按照ABS 和PC 塑料的颜色进行人工分拣,分拣结束后在60~70℃的烘箱中将其烘干,对烘干处理后的ABS 和PC 塑料称量质量并计算浮选回收率、浮选纯度以及浮选率。

ABS 和PC 塑料的浮选分离过程中,实验条件相同的情况下重复三次实验,取三次实验结果的平均值作为最终的实验结果。

2 结果与讨论

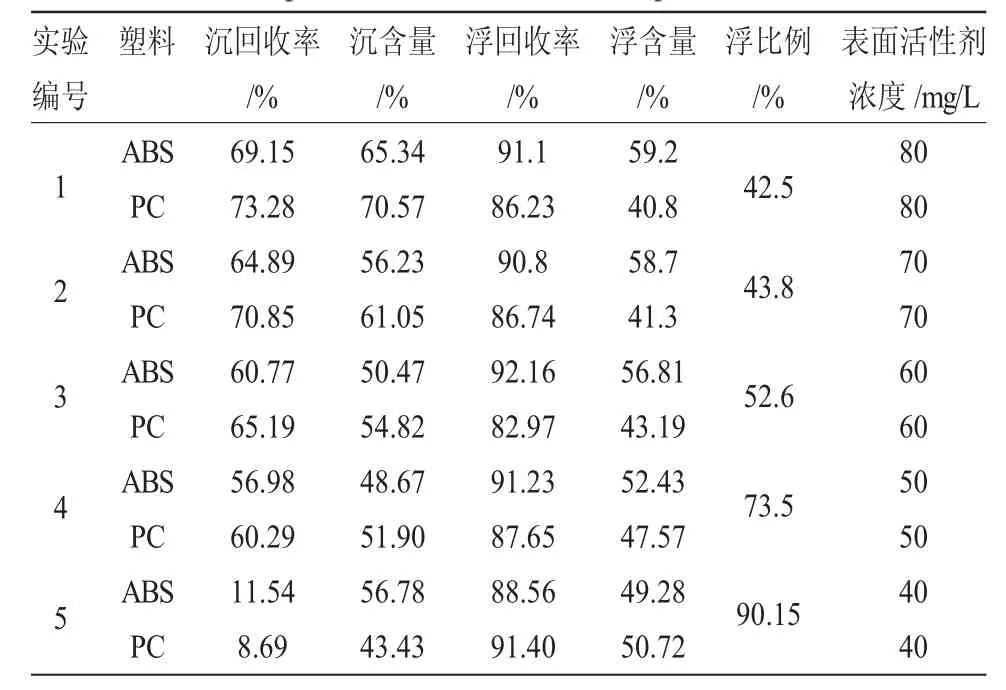

2.1 表面活性剂浓度对ABS 和PC 塑料浮选分离的影响

当ABS 和PC 塑料的实验样品含量都为50%时,确保浮选分离时间和起泡剂的浓度不变,分别将表面活性剂的浓度设置为40mg/L、50mg/L、60mg/L、70mg/L、80mg/L,对ABS 和PC 塑料进行浮选分离试验,同时又对比了ABS 和PC 塑料混合在一起的浮选分离效果,结果如表4 所示。

表4 表面活性剂浓度对ABS 和PC 塑料浮选分离效果的影响Table 4 The effect of surfactant concentration on the flotation separation of ABS and PC plastics

从表4 的实验结果可以看出,表面活性剂的浓度对ABS 和PC 塑料的可浮性具有一定影响,随着表面活性剂的浓度越来越低,ABS 和PC 塑料的可浮性越来越高,然而在表面活性剂的浓度相同时,PC 塑料的可浮性远远低于ABS 塑料,随着表面活性剂的浓度越来越低,ABS 塑料的浮含量越来越低,PC 塑料的浮含量却越来越高。以上实验结果充分表明ABS 和PC 塑料的可浮性与采用表面活性剂处理ABS 和PC 塑料的浮选分离潜力两个方面存在着非常明显的差异,原因可能是表面活性剂的浓度时刻影响着ABS 和PC 塑料颗粒在浮选液中的张力,从而使ABS 和PC 塑料的可浮性存在差异。

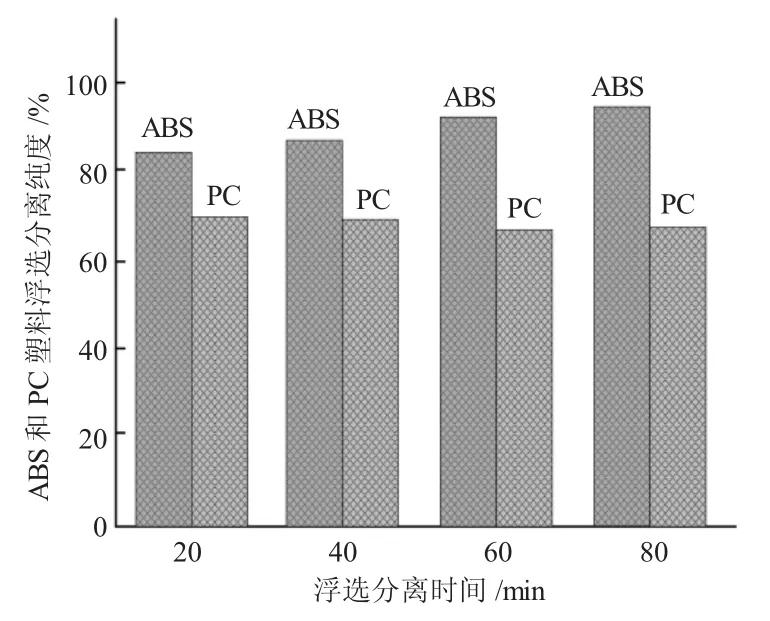

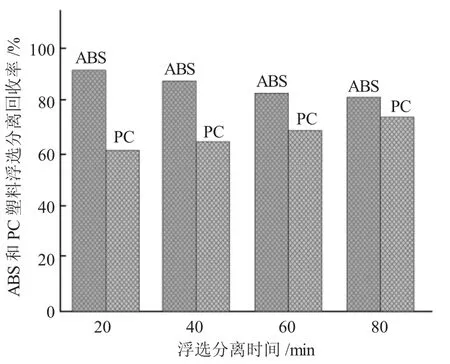

2.2 浮选分离时间对ABS 和PC 塑料浮选分离效果的影响

将ABS 塑料与PC 塑料采用人工的方式混合在一起,预处理表面活性剂之后,对ABS 和PC 塑料进行浮选分离试验,浮选分离时间对ABS 和PC塑料浮选纯度的影响如图2 所示,浮选分离时间对ABS 和PC 塑料浮选回收率的影响如图3 所示。

图2 浮选分离时间对ABS 和PC 塑料浮选纯度的影响Fig.2 The effect of flotation separation time on the flotation purity of ABS and PC plastics

图3 浮选分离时间对ABS 和PC 塑料浮选回收率的影响Fig.3 The effect of flotation separation time on the flotation recovery rate of ABS and PC plastics

从图2 和图3 的实验结果可以看出,随着浮选分离时间越来越长,ABS 塑料的浮选分离回收率和PC 塑料的浮选分离纯度越来越低,然而PC 塑料的浮选分离回收率和ABS 塑料的浮选分离纯度则随着浮选分离时间的延长而越来越高。当浮选分离时间为20min 时,ABS 塑料的浮选分离回收率达到了90.12%,PC 塑料的浮选分离纯度达到了72.34%,当浮选分离时间为80min 时,PC 塑料的浮选分离回收率达到了87%,单一的ABS 塑料和PC 塑料与两种塑料混合在一起的浮选分离行为存在一定差异,可以将其解释为PC 塑料颗粒和ABS 塑料颗粒在经过表面活性剂处理和浮选分离过程中会发生相互作用。

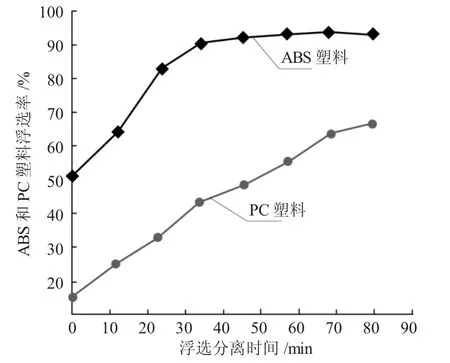

2.3 浮选分离时间对ABS 和PC 塑料浮选率的影响

实验过程中,选取表面活性剂的浓度为60mg/L且保持不变,浮选分离起泡剂的用量也保持不变,在不同浮选分离时间的条件下,分离ABS 塑料和PC 塑料的浮选率变化情况,实验结果如图4 所示。

图4 浮选分离时间对ABS 和PC 塑料浮选率的影响Fig.4 The effect of flotation separation time on the flotation rate of ABS and PC plastics

从图4 的实验结果中可以看出,随着浮选分离时间越来越长,ABS 塑料和PC 塑料的浮选率也随之增加,浮选分离实验开始时,ABS 塑料的浮选分离速率大于PC 塑料,当浮选分离时间超过40min时,PC 塑料和ABS 塑料的浮选率之间的差值是最大的,因此可以得到,浮选分离时间大于40min 更适用于ABS 塑料和PC 塑料的分离,提高两者的分离效果。

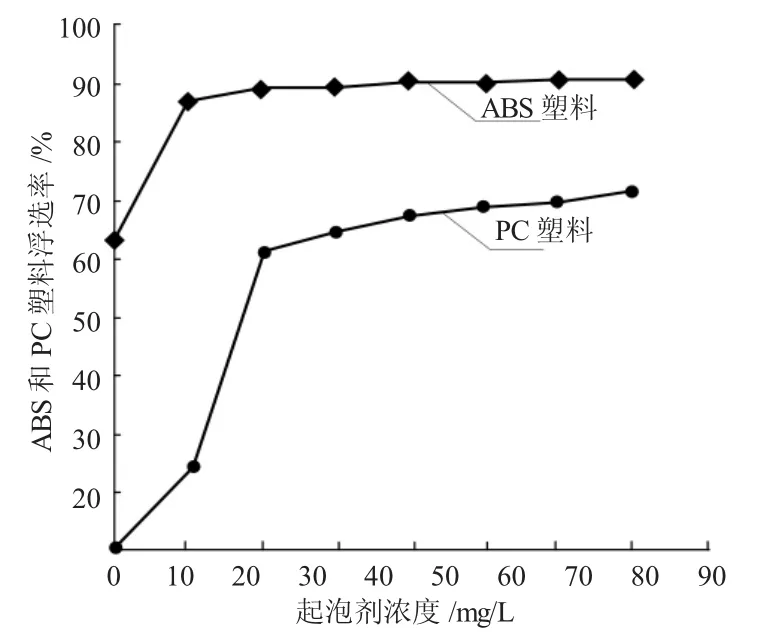

2.4 起泡剂浓度对ABS 和PC 塑料浮选率的影响实验时,选取60mg/L 的表面活性剂浓度,浮选

分离时间为40min,保持浮选分离时间和表面活性剂的浓度都不变,改变起泡剂的浓度大小,进行起泡剂浓度对ABS 和PC 塑料浮选率的影响实验,实验结果如图5 所示。

图5 起泡剂浓度对ABS 和PC 塑料浮选率的影响Fig.5 The effect of foaming agent concentration on the flotation rate of ABS and PC plastics

从图5 的实验结果可以看出,添加起泡剂之后,ABS 塑料和PC 塑料的浮选率都有增加的趋势,当起泡剂的添加浓度相同时,ABS 塑料的浮选率大于PC 塑料,且最大达到了100%左右,当起泡剂浓度适量的情况下,PC 塑料的浮选率升高的幅度变得更大。出现以上情况的原因是在ABS 塑料和PC 塑料样品中添加起泡剂之后,样品中的气泡数量越来越多,气泡之间的分布密度逐渐变大,大多数气泡都粘到ABS 塑料和PC 塑料颗粒的表面,导致ABS塑料和PC 塑料的浮选率变大。当起泡剂的浓度低于10mg/L 时,ABS 塑料浮选率与PC 塑料浮选率之间的差值是最大的,说明起泡剂浓度低于10mg/L时更利于ABS 塑料和PC 塑料的颗粒分离。

3 结束语

本文进行了表面活性剂处理浮选分离ABS 和PC 塑料的研究,结果显示,表面活性剂可以降低ABS 和PC 塑料的可浮性,且当表面活性剂的浓度相同时,PC 塑料的可浮性比ABS 塑料小,采用表面活性剂处理方法时,起泡剂浓度、浮选分离时间对ABS 和PC 塑料的浮选分离具有重要影响,添加起泡剂并延长浮选分离时间可以提高ABS 和PC塑料的浮选率。希望本文的研究可以促进ABS 和PC 塑料的回收与利用。