现场混装炸药智能化生产及安全管理探究

2020-03-06孟广雄姜祖勇薛占山

孟广雄,姜祖勇,马 平,薛占山

(1 国家能源集团准能炸药厂,内蒙古 呼和浩特 010300;2 江苏澳瑞凯板桥矿山机械有限公司,江苏 兴化 225700;3 北京矿冶科技集团有限公司,北京 100044)

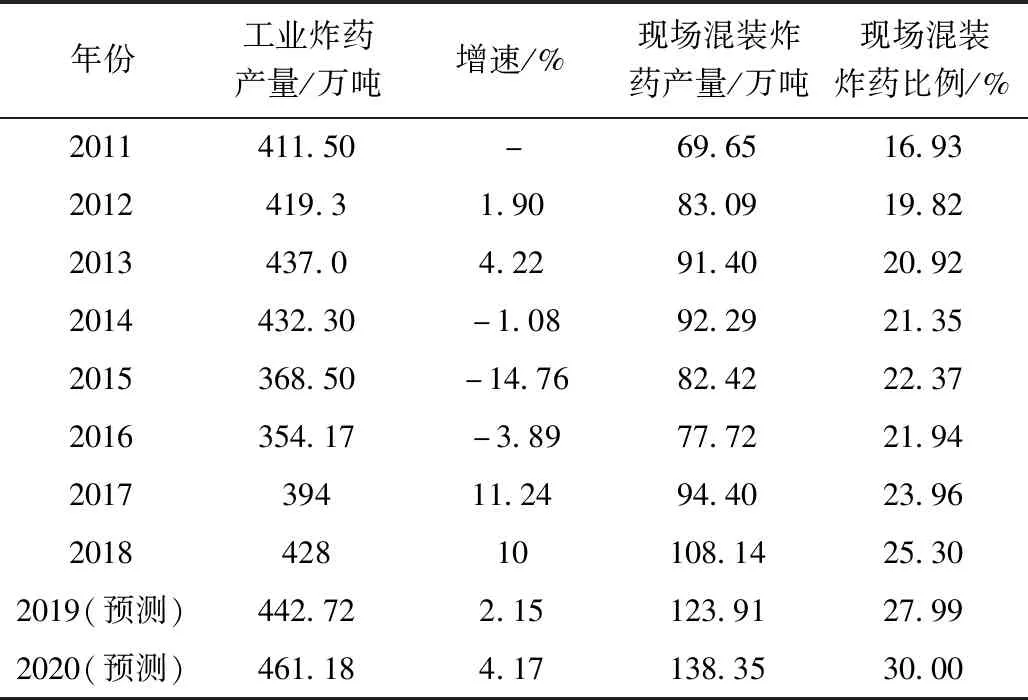

根据《民用爆炸物品行业发展规划》,在“十三五”期间,工业炸药市场需求将呈波动缓增长趋势,目前实际散装炸药发展状况符合预期。按照规划“十三五”结束,2020年底散装炸药要占到总炸药产能的30%。目前国内各省正加快推进占比落实[1]。根据近年来的《民爆行业运行情况通报》以及《民用爆炸物品行业发展规划》,工业炸药产量和现场混装炸药的统计数据及预测数据如表1所示。

从表1可以看出,到2020年,预计现场混装炸药将达到138.35万吨。随着现场混装炸药生产工艺的应用在国内工业炸药市场中的比重越来越大,我们很有必要借助机器人自动化技术与信息化融合手段,对现有散装炸药的整个生产工艺过程、管理模式以及调度协调系统进行整合优化[2]。以提升工业智能化水平,减少在现场生产操作的人员数量,提升生产、运输、现场混装等整体环节的安全性,稳步推进现代化智能制造,实施智能化技术改造,推进流程标准化,加强企业信息化自建系统建设,努力提升安全管理信息化水平,开展对重大危险源和关键危险工序违规违章行为的自动识别、提示和自动报警技术研究,推动企业建立生产、装药全过程信息化安全管控体系。

表1 工业炸药产量和现场混装炸药的统计数据及预测数据

1 现场混装炸药生产线及装药车概述

目前国内现场混装炸药生产作业主要有两种模式:

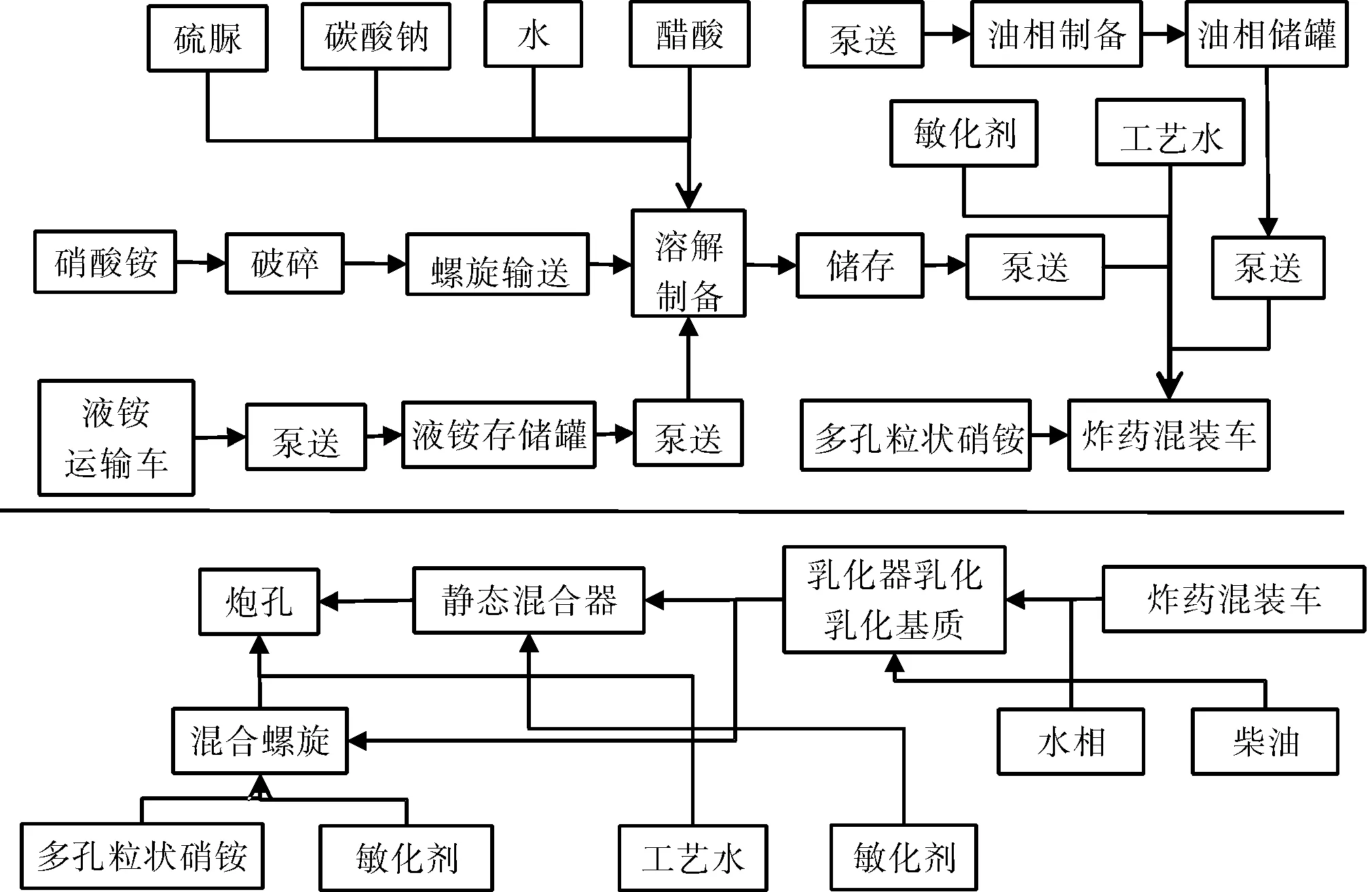

1.1 模式一:车上制乳方案,含地面溶液、油相制备和炸药现场混装乳化(车上制乳)炸药车组成

地面溶液制备可选用液态硝酸铵溶液或硝酸铵破碎溶解来制备硝酸铵水溶液(氧化溶液),同时分别制备混合油相、敏化剂、现场工艺用水;每次生产前制备站将溶液按生产需求泵送至车上制乳混装车,混装车生产结束后可将未使用完的原料分别返料至各自储罐。现场混装炸药车将原料运至现场后,根据配方将水相、油相进行精确混合成乳,然后通过添加敏化剂,静态混合后泵送入炮孔。泵送过程中可使用润滑水膜降低摩擦力从而降低泵送过程压力。车上制乳炸药生产工艺流程如图1所示。

图1 车上制乳炸药生产工艺流程Fig.1 Production process of emulsion explosive manufacturing on vehicle

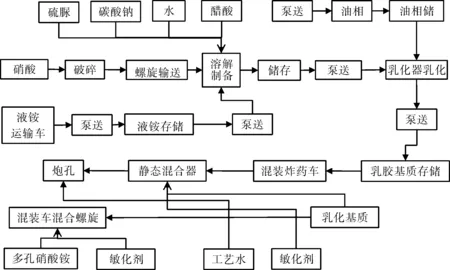

1.2 模式二:地面制乳方案,地面制乳方案含地面溶液制备、乳化基质生产和现场混装炸药车组成

图2 地面制乳炸药生产工艺流程Fig.2 Production process of manufacturing emulsion explosive on ground

地面溶液制备可选用液态硝酸铵或硝酸铵破碎溶解来制备硝酸铵水溶液(氧化溶液)同时制备混合油相、敏化剂、现场工艺用水,通过泵送和质量计量传感器按配方精确控制原料比例,由乳化器进行制乳;也可经预乳搅拌罐预乳后,通过静态混合器精乳然后进入基质储罐。将乳化基质、敏化剂、工艺用水泵送入现场混装炸药车,混装车将原料运至现场后,根据配方将基质和敏化剂进行精确混合搅拌,泵送入炮孔。泵送过程中可使用润滑水膜降低泵送过程压力。地面制乳炸药生产工艺流程如图2所示。

两种模式对比分析:模式一中,由于空间、现场环境和工艺模式受限,一般用于中小型矿山、短期、近距离投递项目。其主要缺点是氧化溶液装车后在运输过程中溶液温度、pH值变化,无法调整,如遇到现场有较长时间等待时氧化溶液也无法均匀搅拌。模式二中地面制乳的方案因地面站设备和工艺环境的优势,具有氧化溶液配比可控、温度稳定、pH值随时调整、制乳前原料可确保搅拌均匀等优点。制乳工艺过程中,电力驱动相比较于车上制乳采用底盘取力器提供液压动力,具有稳定、可靠、延续性好的优势,使制得的乳化基质质量稳定,性能可靠。这种模式可实现现场混装乳化炸药车或乳胶基质运输补给车实现200公里以上的远程投递和高质量的装药作业服务,也符合国际工业炸药生产和爆破服务趋势。

2 典型生产企业之国家能源集团准能炸药厂目前生产现状

国家能源集团准能炸药厂全套生产线是由澳瑞凯集团设计建造,于2007年1月投入使用,采用当时国际先进的工艺和控制系统;分别由乳化基质生产线、乳化基质储罐装料单元,工艺水、敏化剂制备添加单元,粒状硝酸铵储料装料单元,工艺油存储添加单元组成。

2.1 乳化基质生产线概况

现场粒状硝酸铵吨包或袋装硝酸铵制备氧化溶液,配备了两个溶解罐和一个55000 L溶液储存罐。两个溶解制备罐的标定体积分别为15000 L。两个溶液罐的溶液制备被设计成不同步,这意味着一个罐在另外一个罐转移物料时,大约提前半批次时间投料或加热,也即在某天或某班生产开始时,当一个罐内的溶液制备好可以进行转移时,另外一个罐已经加入工艺水可以开始进行溶液的配置。固体硝酸铵上料溶解生产现场如图3所所示。

图3 固体硝酸铵上料溶解生产现场Fig.3 Solid ammonium nitrate feeding dissolution production field

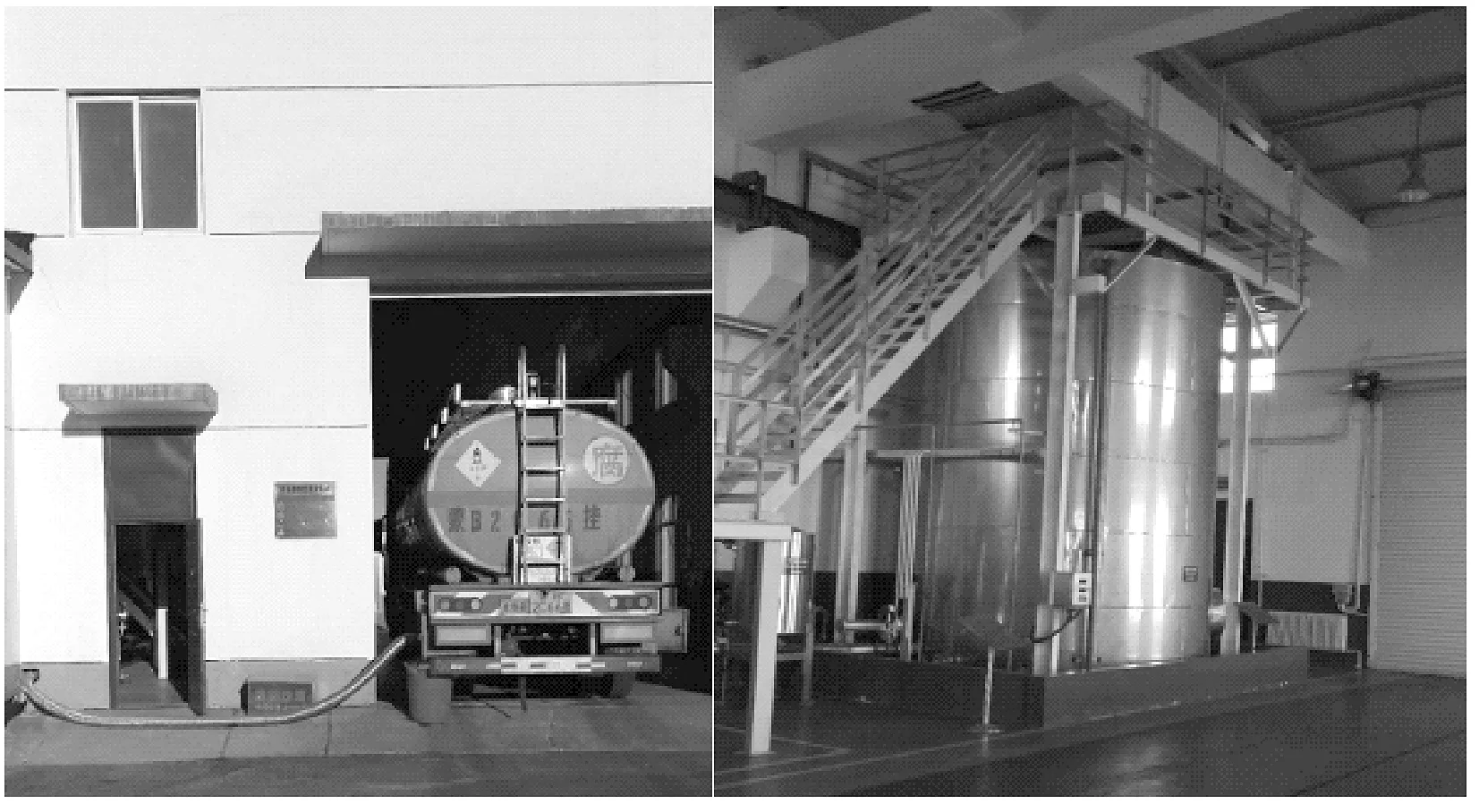

2014年新增了高浓度硝酸铵水溶液储罐配置装置,将硝酸铵水溶液用车运到乳化工房外,用凸轮泵将溶液泵送到40000 L的储罐中储存和配制,生产工艺也由原来的固体硝酸铵溶解工艺改进为硝酸铵水溶液直接生产乳胶基质工艺,这种新工艺将生产效率提高了1倍以上[3]。硝酸铵水液铵代替溶解固体硝酸铵现场如图4所示。

图4 硝酸铵水液铵代替溶解固体硝酸铵现场图Fig.4 Ammonium nitrate water solution in place of dissolved solid ammonium nitrate field photo

整套乳胶基质生产线使用西门子PLC和CITECT人机交互系统,实现了溶液配置和乳化基质生产过程中泵的远程启动,核心工艺过程气动阀远程控制,生产过程中使用温度、压力、液位、质量流量计、转速传感器对硝酸铵水溶液、油相、乳化基质的泵送制配和生产过程进行监控和安全连锁报警,同时CITECT系统能将传感器数据实时显示在屏幕上,并有报警记录和生产报表生成打印的功能。整条生产线定员9人,生产工艺基本实现了半自动生产[4]。乳胶基质生产控制全过程如图5所示。

图5 乳胶基质生产控制全过程Fig.5 Whole process of ammonium nitrate emulsion production control

2.2 混装炸药车生产

现场混装炸药车在地面站加满原料后,即可驶往作业地点进行现场混装作业。混装车采用三菱PLC和触摸屏进行生产控制,配合上面装的温度、压力、断流传感器等组成的安全连锁装置实现精确计量和生产控制,具有动态监控信息系统将生产数据和北斗定位信息分别上传给工信部和公安部行业管理平台。现场混装车生产乳化炸药如图6所示。

图6 现场混装生产乳化炸药Fig.6 Mix on site manufacturing emulsion explosive

2.3 生产工艺配置及管理现状综合分析

国家能源集团准能炸药厂当前的控制系统和管理模式投入并安全运行了十年以上,整套生产线和管理模式在国内仍处于领先水平。伴随着工业散装炸药的应用量越来越大,以及生产爆破一体化模式的引入实行,目前的生产作业方式和人员配置以及管理有进一步提升的需求。比如:现场爆破大部分作业中仍然依赖人工完成。现场作业人员多,人工成本高,同时在地面站、炮区人车交叉作业,存在较大的人身安全隐患,管理上存在信息传输不及时、信息不对称;氧化溶液配置时,仍然通过人工称量添加,乳化基质预乳是在人工判断成乳后才能切换到自动连续生产;溶液浓度、pH值、基质粘度仍然是人工取样检测;混装车加料时还是人工和借助称重器判断加料量是否加满;生产任务的布置通过每天的会议、电话、对讲机来沟通;针对现场爆破量的变化调整不能及时反馈,转变成生产任务快速下达,造成混装车再次返回装药,增加不必要损耗等。

未来随着准能智能矿山的进一步发展,人工作业方式已无法满足炸药生产和爆破少人化、程序化、信息化的生产爆破一体化需求。需要采用自动化和信息化技术对现有生产方式和管理模式进行改造提升,改变人工作业低效率、高成本、高风险的现状。通过智能化改造,通过自动化和信息化的手段,将生产作业及管理整合,形成平台化的管理模式,减少管理层级中的信息沟通的差异和损耗,利用平台的直观、直达、智能统计分配的优势实现智能管理是符合行业主管部门导向和发展的趋势[5]。

3 开发智能化改造与系统升级的新构思

随着近年来不断建设和模式调整,炸药厂将炸药生产、远程投递、现场爆破整合,较早的实现了生产爆破一体化作业,但离理想化、现代化、安全化的爆破要求还很远,炸药厂计划准备分两个步骤来实现现场混装炸药智能化生产及管理。

3.1 智能化硬件保障

针对现场现有的设备功能和硬件条件,进行自动化升级,实现对管理系统功能硬件保障。

(1)研制装备上料塔斗式提升系统多孔粒状硝酸铵自动拆袋和卷袋装置,实现此工序无人化操作。设计使用机器人机械臂配合换刀座以及空袋打包机制成整体套件进行功能实现,叉车就位后,通过红外检测和视觉检测确认吨包就位,机器人首先使用工具刀将袋子划开落料,通过视觉识别判断落料是否结束,然后自动换刀为夹具,将包装袋夹出,放置在打包机上打包,实现拆袋、卷袋工序无人化操作。

(2)实现远程自动精准给混装炸药车添加多孔粒状硝酸铵。混装车驶入上料塔加料口下方,按照地面指示标志停好车辆,系统电子识别确认车辆型号编号后,现场触摸显示终端在车入位后用伸缩臂导向驾驶室,驾驶员可在屏上操作,将出料口通过两轴电动滑轨引导至混装车加料口,并确认加料量的启动和停止,也可通过称重系统设定加药量,在司机确认加料后达到需加药量远程自动停止加料。车辆电子识别技术,混装车只要进入上料塔作业区域,即进行识别,然后将加药量、加药种类对应到数据库分类统计、管理、调度。

(3)实现硝酸铵水溶液配制工序中远程、定量、自动加注添加剂(硫脲、碳酸钠、柠檬酸)。设计建造三个不锈钢溶解搅拌罐,将三种原料溶解备用,在配置的同时将溶液配置比例输入控制系统;在制备硝酸铵水溶液时按照配方需求,通过地面站软件控制系统往分别控制三个泵,往三个制备罐中精确定量添加需要的微量元素,得到质量稳定的硝酸铵水溶液。

(4)整合硝酸铵水溶液输送控制系统、工艺热水系统与乳胶基质生产控制系统。对乳胶基质制备控制系统改造升级,对操作系统及附属设备设施进行改造升级,实现制乳生产全过程自动化、智能化、无人化。

(5)研究实现水相析晶点、pH值和基质粘度在线检测方案,替代现有人工检测。水相是混合溶液,析晶点在线检测使用浓度标定法,建立氧化溶液标准配方范围内的析晶点数据库,使用浓度计检测当前溶液浓度将浓度信号输入控制系统,由控制系统分析处理,与上位机数据库数据比对后得出当前的析晶点信息;pH值使用pH计,直接在线测量后输入控制系统进行识别处理;基质粘度在线检测使用在线粘度计,直接在线测量后输入控制系统进行识别处理;实现远程自动精准给混装炸药车添加乳胶基质;基质储存是采用储罐方式,与上料塔给混装车添加粒状硝酸铵过程相同,自动装车系统实时对每台车当天添加的乳胶基质计量统计,并上传到系统,实现乳胶基质生产和消耗量自动计量管理。

3.2 智能化软件保障

研发现场混装炸药生产智能管理系统—管理平台,实现的核心功能包括以下内容:

(1)开发安全管理模块。对现场混装炸药系统乳化工房、现场混装炸药车的关键部位与环节的危险源进行监控,尤其是对温度、压力及其他危险源的信息进行在线实时采集,通过信息平台反馈给智能管理系统服务器并通过系统建立的安全模型自动分析危险程度。研制安装通过卫星定位的作业车防碰撞系统,实时确认每辆车的现场位置,确保交叉作业现场的车辆接近时分别预警提醒,保证现场安全。建立炸药厂现场混装炸药系统的关键部位与环节的危险源识别标准信息库,利用系统中的实时在线信息与信息库数据作对比分析,通过手持终端和无线网络实时通知管理人员,实现全时段监控,针对不同的情况给出报警、紧急停机等提示,供操作管理人员判断决策。

(2)开发数据库模块。对生产数据采集内容方案进行设计,编制生产过程工艺参数、配方、产量及报警数据等设立数据库,并入原材料出入库计量,产品下线装车用量计量及库存量等进行存储、数据统计、分析,实现生产数据对比分析评价(爆破质量与产品质量的关联关系)。

(3)开发产品质量模块。原材料、半成品、成品全过程质量跟踪管理。建立炸药厂产品质量基础数据信息库,利用现有系统中的实时在线信息与信息库数据进行对比分析,通过手持终端和无线网络实时通知管理人员,实现全时段监控,模块与炸药厂现有生产管理信息系统进行数据对接进行数据库共享。

(4)研制现场爆破智能管理系统模块。结合炸药厂目前生产实施的业务流程明细,获取调度及数字化功能参数和既有功能详细说明及接口,梳理爆破设计、业务实施的流程并根据生产实际需要,借助已有的调度及数字化矿山平台的既有功能,在提高沟通与执行效率,便于生产组织,提高经济效益等方面予以优化方案,使用电脑或手持终端即可完成生产调度和确认;按照爆破设计(含装药设计)进行不同炸药品种、原料的生产安排、装车组织与现场装药作业的智能管理;读取现有系统中爆破任务书,按照任务书设计要求,将不同品种炸药按照配方分别分配到相应的生产部门实施相关生产,同时按照炸药总量和品种分配给不同的炸药车装药并投递到不同的作业现场,并可以通过卫星定位确认每辆作业车的作业地点和移动状态;实现起爆器材的出入库数据纳入数据库;实现混装车炸药自动验孔、找孔、装药并接收和上传相关数据的信息建设。结合系统数据库,针对每批次爆破俯视照片,从该批次原料参数、装药量、网孔设计、设备工况实现爆破效果和生产作业过程的对比分析和生产追溯,实现生产爆破优化分析。

4 结 语

国家能源集团准能炸药厂如果通过对现有软硬件设备升级和改进,最终实现借助机器人技术、自动化与信息化融合手段,达到少人化、无人化安全生产的目的,进一步提升生产环节的安全性,也顺应2016年6月29日公安部在《从严管控民用爆炸物品十条规定》现场推进会上提出要充分利用科技化、信息化手段,采取非常规措施强化爆炸物品管控的现代化发展要求,符合国际化炸药生产和爆破服务一体化的发展趋势。至此,国家能源集团准能炸药厂将成为国内第一家将露天散装炸药生产存储、爆破服务一体化通过硬件支撑、软件管理、信息化结合形成完整运行、服务、管理的新型炸药厂,同时可以作为典型生产企业向国内外民爆行业优先推广。