转炉炼钢标准成本管控模式的探索与创新

2020-03-06袁理想

袁理想

(青岛特殊钢铁有限公司 炼钢厂,山东 青岛 266409)

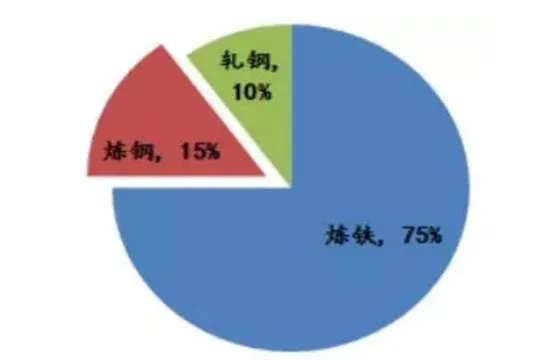

对于钢铁企业来说,整个生产过程可以大体上分为铁前和钢后两个阶段,铁前阶段除焦化存在多品种以外,一般都是单品种核算,从钢后的炼钢阶段开始,要求分钢种进行成本核算,有许多企业还要求分炉号、规格、技术标准等等,这不仅仅是一个成本分配的问题,还是一个管理控制的问题。所以,炼钢成本是整个钢铁企业成本管控的重点环节。

图1 全流程各工序成本占比

1 创新思维,建立以标准成本为中心的三级成本控制体系

自2015年新区投产以来,我厂原有成本管理方式主要停留在分厂级,侧重于成本计算,无法有效的实现班组成本、作业区成本、生产部门成本、公司成本等多层次的成本分析组织体系。仅有部分部门、少数人员抓成本,对生产经营过程中的消耗和支出,无法及时有效的逐一落实到各环节;同时发现偏差时,往往因为没有具体参考值,而得不到及时的分析处理。

通过借鉴学习兴澄特钢、大冶特钢等先进的管理经验,决定开发实施标准成本制度,增强管理,降低消耗。标准成本是指根据已经达到的生产技术水平,在正常经营条件下理应发生的成本,是一种预定的目标成本。以标准成本为基础,把实际发生的成本与标准成本实行对比,揭示出成本差异,使差异成为向人们发出的一种“信号”。以此为线索实行分析研究,能够有效分析差异形成的原因,并据以采取相对应的措施,落实经济责任。将预算、决策、控制、核算、分析和考核有机地结合在一起,全面提升炼钢工序成本管理水平。

随着炼钢工序成本管理水平的提升和标准成本管理的推动,以炼钢三级数据为基础的成本分析模式日渐完善,成本分析质量持续提升,并直接应用于各项经营决策、成本管理活动中。当前的成本分析主要有以下特征:

(1)成本分析的主要内容包括标准成本差异分析、主要指标变动对成本升降的影响、成本升降对总成本的影响、产品成本分析、产品效益分析、成本趋势分析、与国内外同行业成本对比分析等。

(2)成本分析表现出明显的层次,即由班组成本分析、作业区成本分析、生产部门成本分析、公司成本分析构成多层次的成本分析组织体系。

实践证明,转炉炼钢工序推行的标准成本管理制度,在降本工作推进中取得显著成效,成本降幅达1.9%。同时通过推动标准成本体系,广大员工不但学习和掌握了标准成本管理的知识,并且更加注重在生产操作过程中控制成本。

2 协同联动,实现钢铁料成本大幅降低

根据公司铁钢平衡要求,提产增效需通过增加外购废钢量降低铁水来实现,但废钢价格较铁水高525元/吨钢,此举无疑将导致钢铁料成本的大幅提升。为此,由工艺所牵头,协同炼钢厂、废钢处、财务部等多个部门,协同联动、融合提升,通过科学搭配废钢结构、降低过程铁水损耗,钢铁料成本在克服增量的基础上,实现逆势降本11285.2万元。

2.1 共建一体化钢铁料管理标准体系,科学搭配废钢结构

随着废钢比的提升,废钢成本在钢铁料成本中的比重提升明显,通过研究全厂废钢资源,制定废钢消耗路线,积极推进炼钢试验新原料,降低了外购废钢的使用量,实现废钢结构的超前性、时效性、最优化控制,显著降低钢铁料成本。

(1)原高硫劈铁因硫高且不稳定全部进行外卖处理,协同中心化验室对高硫劈铁的成分进行化验分析,并结合各钢种成品[S]工艺要求,制定高硫劈铁内耗方案。经过试验验证,确定在成品[S]要求≥0.020%的钢种上装入0.5t/斗高硫劈铁,并制定消耗目标为500t/月。

(2)深挖内部废钢消耗资源:①原钢包铸余回收模式为全部翻入渣盆,经过现场实测,铸余渣钢过程损耗为15%。为此,打通钢包铸余回收路线,实现帘线余钢及含铬余钢翻入铁包,直接入炉,可减少过程损耗12%以上。②完善钢种计划-废钢装斗界面信息流,建立特殊废钢消化作业长负责制,在满足钢种工艺要求的条件下,最大化的消耗特殊废钢(含镍、含钼等),同比去年特殊废钢消耗量提高6739吨。③充分利用厂内废钢资源,消耗废钢处含铬废钢、超尺废钢等异常废钢资源约8300吨,替代外购废钢。

(3)通过工艺试验,探索新废钢结构条件下各钢种生铁加入量的标准化控制,在保证钢种成品[S]要求的前提下,推广使用生铁替代外购废钢。最终工艺确定为:普通炉次生铁5t/炉,帘线钢种生铁2t/炉,生铁耗量提高47%。

2.2 打破惯性思维,实现科学调配,降低铁水倒运过程损耗

(1)科学分析转炉、精炼脱硫能力,优化工艺处理标准,降低铁水预脱硫比例:从标准成本对比分析入手,结合铁水脱硫、转炉吹炼、LF精炼等主工艺要求,逐个钢种核对、梳理工艺流程,在满足产品质量要求的前提下,科学分析转炉、精炼脱硫能力,适当放宽各类钢种入炉S工艺要求。炼钢工序脱硫比降低45%,铁水损耗降低4.01kg/吨铁。

(2)优化“一罐制”组织模式,科学调配高炉铁水:协同炼钢厂优化铁钢界面“一罐制”铁水接受组织模式,科学调配2座高炉铁水与3座转炉钢种搭配,原则为“只要其中一座高炉铁水硫符合当日转炉钢种要求的,不脱硫直接入炉”。截止到目前,铁水直上比例稳定在7%,铁水温度提高3.5%。

3 工艺引领,深挖潜力,实现合金结构最优化控制

随着钢产量的增加,炼钢工序生产节奏快速提升,常备合金使用种类已由10种增加至18种,现场合金物料流矛盾突出。由工艺所牵头,与设备专业协同并进,通过设备改造与工艺优化,杜绝转炉合金替代;深挖各钢种合金降本潜力,结合市场行情,基本实现了合金结构最优化控制。

3.1 减少合金替代,杜绝无为浪费

转炉在线合金料仓仅有8个,当前生产组织模式为三台转炉对四台连铸机,与此前炉机匹配相比,转炉交叉吹炼呈常态化趋势,现场应急合金替代(主要为高价位替代低价位)矛盾突出。为此,通过实时工艺优化与设备改造并行,基本杜绝转炉合金替代。

(1)调整工艺制度,贵重合金由转炉转移至LF精炼炉加入,提高合金回收率;同时在LF炉安装电子秤,钒铁、钼铁等贵重合金采用人工加入(不入仓),减少过程损耗。

(2)增加现场投放合金点,减少倒仓次数≤1次。主要通过在19m平台增加两个碳粉仓、炉后合金料仓上侧增加合金吊葫芦、炉后平台增加手动投料合金溜管等措施,确保现场多点同时投放合金。

(3)转炉平台旁增加离线合金料仓8个,部分合金实现三座转炉共用,以此累计每座转炉的合金料仓数量增加至16个,因钢种交叉生产所致的合金倒仓、合金替代基本杜绝。

3.2 对标国家标准,结合市场行情,优化合金结构

(1)协同炼钢厂、产品所共同研究,对标各钢种国标标准,调整合金结构。主要对NHK扁钢采用高碳铬铁替代低钛高碳铬铁;轴承钢使用高碳铬铁替代部分低钛高碳铬铁,硅铁替代高纯硅铁;对SAE1215H、特种焊丝等钢种执行中下限窄成分控制标准等。

(2)建立以价格为导向的合金替代机制。每月根据合金市场价格,在不影响产品质量前提下,实现合金成本的动态时效性管理,主要对硅铁+高碳锰铁替代硅锰合金+部分增碳剂、中碳锰铁+碳粉替代高碳锰铁等措施。

(3)建立炼钢工序物料信息三级查询系统,可根据日期、工段等检索条件,查询监督每炉钢的合金等物料加入种类和加入数量。同时,建立合金替代导致成本增加台账,并制定考核管理办法,每日检查、公示、考核、整改。

4 勇于创新,增产降本取得新突破

自提产能、增效益工作开展以来,通过工艺引领、持续提升,逐步掌握了高废钢比冶炼、一键式炼钢、快速出钢、连铸高拉速等高端冶炼技术,废钢比提高40%;转炉纯冶炼冶炼周期降幅15.8%;部分钢种拉速提升2.5%。产能同比去年提升15.1%。

4.1 制定周密计划,调整钢铁料结构,废钢比提高40%

产量的提升可以产生巨大的经济效益,但经过综合分析铁钢平衡现状,提产必须调整钢铁料结构,增加废钢比例。为此,炼钢工序深挖设备潜能,研究决定“在保证单炉产量不变的条件下,将废钢比提高40%”。经过一季度的努力,顺利完成14个废钢斗的扩容、废钢电磁吊磁力增加30%、加料跨20+20t废钢天车升级为40+40t等多项设备改造工作。

4.2 运用快速换模工具,有效缩短转炉冶炼周期15.8%

在三台转炉对四台连铸机的组织模式下,转炉冶炼周期成为制约炼钢产能提升的关键。在精准计算与分解转炉冶炼周期的基础上,不断的优化工艺操作、改进设备技术参数。

(1)随着转炉总装入量的增加,随之发生改变,炼钢工序工艺技术小组建立熔池深度、吹炼枪位、供氧强度科学计算模型,将操作供氧流量提高11%,并完成自动化炼钢模型的优化控制,转炉纯供氧时间缩短6.5%。

(2)通过对标学习,结合液态金属吊运国家法规,逐步完成加料跨铁水、废钢天车吊运参数调整,并优化天车定位系统、提升天车工与地面指挥人员操作技能,转炉装入时间缩短15.8%。

(3)通过实现三座转炉滑板挡渣系统改造,并通过不断的优化操作标准,合理控制炉内余钢量和出钢带渣量两个主要指标,顺利实现滑板挡渣的自动化控制,出钢时间缩短25%。

(4)在新的生产条件下,随着转炉作业率的提升,“一键式”自动化炼钢对设备提出更高的精度要求和稳定性要求,通过对转炉加料系统、副枪系统、氧枪控制系统及自动化炼钢模型等条件进行升级改造,自动化炼钢双命中率提升11%,缩短冶炼周期1.5~2.0min。

综上所述,转炉炼钢工序通过建立以标准成本为中心的三级成本控制体系,秉承“高产、高效、低耗、优质”的降本工作理念,围绕转炉炼钢成本构成,针对炼钢工序钢种特性、原料结构、工装条件、人员状况等影响因素,进行系统诊断分析,抓住工序降本“痛点”,充分发挥“标准成本”在实际生产中的指导作用,炼钢工序在钢铁料降本、合金降本、增产增效等方面取得显著成果,其中钢铁料降本11285.2万元,合金结构降本4902.7万元,增产49万吨。