活性乳化聚丙烯酰胺驱油剂的研究

2020-03-05刘存辉石昀韩英波周传臣刘洁

刘存辉 石昀 韩英波 周传臣 刘洁

摘 要:活性乳化聚丙烯酰胺驱油剂是一种兼具乳化和增黏双重功效的新型驱油剂,能在中低渗高含水油藏中发挥较好的驱油作用。以丙烯酰胺为主链,选用具有亲油结构的疏水功能单体和具有亲水、亲油作用的两种表面活性剂,采用水溶液聚合和复合氧化还原引发体系进行胶束共聚,合成出具有活性乳化效果的聚丙烯酰胺,并对其性能进行评价。

关 键 词:活性乳化;聚丙烯酰胺;增黏

中图分类号:TQ 016 文献标识码: A 文章编号: 1671-0460(2020)01-0113-04

Study on Active Emulsified Polyacrylamide Oil Displacement Agent

LIU Cun-hui, SHI Yun, HAN Ying-bo, ZHOU Chuan-che, LIU Jie

(Dagang Oilfield Bingang Petroleum Technology Co., Ltd., Tianjin 300270, China)

Abstract: Active emulsified polyacrylamide oil displacement agent is a new type of oil displacement agent with both emulsification and viscosity enhancement, which can play a good role in oil displacement of medium and low permeability and high water cut reservoirs. In this paper, acrylamide was used as the main chain, hydrophobic functional monomer with lipophilic structure and two kinds of surfactants with hydrophilic and lipophilic effect were selected to synthesize polyacrylamide with active emulsification effect by micellar polymerization with aqueous solution polymerization and compound redox initiator system, and its properties were evaluated.

Key words: active emulsification; polyacrylamide; viscosity enhancement

目前聚合物驅及复合驱已成为中国稳定石油产量的战略措施,年增油量达1 000万吨以上,在各类三次采油技术中所占比例超过90%[1]。驱油用化学剂的研究主要集中于聚合物和表面活性剂,现场试验表明,聚表加碱三元复合驱增产效果非常显著[2],但由于体系的成本较聚合物驱大大增加,即使有较高的提高采收率效果,其经济效益仍难以满足油田及目前低油价形势的要求;另外三元复合驱中,注入工艺相对复杂,几种化学剂的注入,易造成结垢、腐蚀等,同时采出液处理难、处理成本高也一直是工业化应用面临的问题[3]。

本文研究的活性乳化聚丙烯酰胺驱油剂,是以C-C为主链,引入具有亲油疏水基团的功能单体,并在表面活性剂的增溶作用下,将疏水功能单体有序嵌入主链上,既提高了产品的增黏性能又使聚合物具备了乳化能力,是一种带有功能性官能团的新型驱油剂,具有一剂多能的功效。

1 实验部分

1.1 室内合成

室内优选合适的原料,探索适宜的实验步骤,合成出活性乳化聚丙烯酰胺。

1.1.1 原料

丙烯酰胺(晶体)、疏水功能单体、OP-15(工业级)、斯盘60(工业级)、过硫酸钾(分析纯)、亚硫酸氢钠(分析纯)、纯碱(工业级)、尿素(工业级)。

1.1.2 实验器材

1.5 L杜瓦瓶、高纯氮(99.999%以上)、2 L塑料量杯、电子天平、分析天平、100 ℃温度计、恒温水浴锅、悬臂式搅拌器、电热鼓风干燥箱。

1.1.3 实验步骤

(1)取250 mL烧杯加入100 mL纯水,加入1~5 g疏水功能单体,再分别加入一定量的OP-15和斯盘60,于60~65 ℃下加热搅拌1 h。

(2)另取1 000 mL烧杯加入总质量21%的丙烯酰胺晶体和一定量的纯水搅拌溶解,然后加入一定量的纯碱(按照规定水解度)及尿素溶解。

(3)将溶解好的亲油功能单体加入丙烯酰胺溶液中,调节聚合初始温度为14~18 ℃,通氮10 min后,每隔10 min按顺序加入一种氧化还原复合引发体系,待全部加完,继续通氮5 min后停止通氮,封口,观察反应温度升至最高点取出胶块,于80 ℃下水解10 h,烘干、粉碎得到产品。

1.2 合成影响因素分析

1.2.1 亲油功能单体种类对聚合物溶解性影响

亲油功能单体种类对聚合物溶解性影响见表1。

黏度测试条件:盐水矿化度4 000 ppm,温度45 ℃,母液浓度1 000 ppm

由以上结果知,十二烷基丙烯酰胺由于碳链较小,导致产物亲油性差,亲水性强,溶解速度过快,聚合物黏度偏低;随着功能单体碳链的增加,溶解性逐渐变差,说明亲油性逐渐增强,但碳链太长增加接枝难度,导致聚合物不溶。因此综合三个因素,优选出合适的亲油功能单体为十四烷基丙烯酰胺。

1.2.2 亲油功能单体加量对聚合物溶解性影响

功能单体的合适加量对聚合物的溶解性和黏度均有影响,因此对加量进行优选。不同加量下溶解时间和黏度关系见图1、图2。

由图1、图2可知,随着加量的增加,溶解时间呈先降低后升高的趋势,以2.5%~3.2%最佳,而黏度呈先升高后降低的趋势,以2.5%~3.0%最佳,综合二者的最佳量考虑,亲油功能单体加量优选为AM用量的2.5%~3.0%。

1.2.3 引發剂加量及比值对聚合物黏度的影响

引发剂加量过小会导致不聚或聚合缓慢,而加量过大会导致聚合速度过快,甚至爆聚,影响胶体质量和黏度,通过评价聚合物的黏度(检测方法同上)优选出引发剂加量及两种引发剂的最佳比值。结果见图3、图4。

由图3可知,当两种引发剂总加量为AM的200 mg/L时聚合物黏度最高,由图4可知,当Y/H的比值控制在1.8时,聚合物黏度最高,因此优选出氧化剂加量为130 mg/L,还原剂加量为70 mg/L。

1.2.4 聚合初始温度对聚合物黏度的影响

对于设计水解度25%的碱量在丙烯酰胺水溶液中会有一定的溶解度限制,在10 ℃以下碱会析出,导致不聚,而温度太高会产生爆聚,导致分子链断裂,黏度降低,因此,需对聚合初始温度进行优选。结果见表2。

由表2看出,初始温度过低形成的胶体较软,质量不理想,并且聚合物黏度较低;而初始温度过高又会导致爆聚,形成的胶体较脆、无弹性,使得聚合物溶解性较差[4]。综合聚合反应时间、胶体质量和黏度三个因素考虑,优选出最佳初始温度为14~18 ℃。

1.2.5 表面活性剂加量对聚合物乳化能力的影响

由于该产品引入了两种表面活性剂,通过评价聚合物对原油的乳化效果和速度(与原油1∶1混合后的乳化效果和24 h析水率)优选其最佳加量(聚合物溶液浓度1 000 ppm)。结果见表3和图5。

由表3看出,随着表活剂加量的增加,乳化速度逐步加快,在4.0%~5.0%之间时,仅需震摇100~150次即可乳化,说明表活剂的加入对加快乳化速度有明显作用。考虑成本问题,优选出两种表活剂总量为4.0%。

由图5可知,斯盘60加量为AM的1.0%~2.0%时,乳化效果较好,24 h乳化析水率最低,根据表3中优选出的两种表活剂总量为4.0%,得出OP-15加量为AM的2.0%~3.0%(表活剂的量以折百计)。

2 性能评价

2.1 增黏性评价

将活性乳化聚丙烯酰胺用大港油田港西某区块的采出水配制成不同浓度的溶液,分别与不同分子量的常规聚合物在65 ℃下进行黏度对比。结果见图6。

由图6可知,不同聚合物溶液的黏度随着浓度增加而增大,在1 500 mg/L附近存在一个临界浓度,当聚合物溶液浓度大于此临界浓度时,黏度上升趋势特别明显[5],明显优于其他常规聚合物。

2.2 稳定性评价

将活性乳化聚丙烯酰胺和其他常规聚丙烯酰胺用同一区块的采出水配制成1 000 mg/L浓度的溶液,密封放置于65 ℃烘箱中,分别检测1、3、5、7、15、30、60、90 d的黏度,并绘制黏度—时间关系曲线,见图7。

由图7可知,常规聚丙烯酰胺在1 000 mg/L浓度下,黏度均随时间变化而降低,而活性乳化聚丙烯酰胺溶液的黏度变化平稳,降低幅度小,黏度保留率高,表现出较高的黏度稳定性。

2.3 乳化性能评价

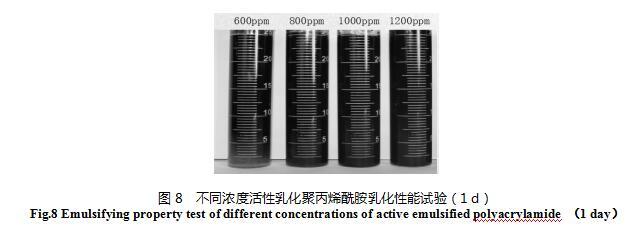

将不同浓度的活性乳化聚丙烯酰胺溶液和常规聚丙烯酰(2 500万)溶液分别与同一区块目标油藏的脱水原油进行1∶1(体积比10 mL∶10 mL)混合,用力振荡300次后,放入25 mL具塞管中,于65 ℃烘箱中恒温30 min,观察不同时间段、不同聚合物的乳化情况。结果见图8-11。

由图8和图9可知,不同浓度的活性乳化聚丙烯酰胺溶液与原油混合后乳化快,7 d后除600 ppm和800 ppm的溶液底部出现水层,其余浓度乳化效果良好,说明该产品在1 000 ppm浓度以上与原油的乳化稳定性更好。

由图10和图11可知,乳化2 h后,不同浓度活性乳化聚丙烯酰胺的乳化效果明顯优于常规聚合物与表活剂混合的效果,表现出较强的乳化能力[6]。

3 结论

本文合成出一种具有活性乳化功能的聚丙烯酰胺驱油剂,对其聚合过程中的影响因素进行了分析,优选出最佳配方,在此研究基础上,又将产品与常规聚合物进行性能对比评价,得出一些结论,归纳如下:

(1)优选出亲油功能单体为十四烷基丙烯酰胺,其合适加量为2.5%~3.0%;

(2)优选出氧化还原复合引发体系的加量为:氧化剂130 mg/L,还原剂70 mg/L;

(3)优选出聚合初始温度为14~18 ℃;

(4)优选出两种表活剂的合适加量:斯盘60加量为1%~2%,OP-15加量为2%~3%;

(5)活性乳化聚丙烯酰胺在油田采出水中的增黏能力和黏度稳定性均优于常规高分、超高分聚合物;

(6)活性乳化聚丙烯酰胺与常规聚合物对比,对原油的乳化能力更强,且形成的乳状液稳定,可持续7 d不分层。

参考文献:

[1]李丹,费春光,王楠楠.聚表剂溶液性能及矿场应用研究[J]. 长江大学学报(自然版),2013,10(16): 128-129.

[2]冉法江.驱油用聚表剂特征官能团研究[J].化学工程师,2013:11-12.

[3]赵利. 聚表剂的性能研究[D]. 大庆:大庆石油学院,2010.

[4]石玲. 多元接枝聚表剂性能评价及驱油机理研究[D]. 中科院研究生院硕士学位论文,2008: 6-10.

[5]韩培慧,赵群,穆爽书. 聚合物驱后进一步提高采收率途径的研究[J]. 大庆石油地质与开发,2006,25(5): 81-85.

[6]龚亚,杨帆. 聚表剂的溶液特性与室内驱油效果评价[J]. 当代化工,2016(8): 2001-2002.