低功耗电力电缆中间接头测温系统的设计

2020-03-05张梦炎

张梦炎,文 博

(1.中冶南方城市建设工程技术有限公司,湖北 武汉 430000;2.武汉理工大学,湖北 武汉 430070)

0 引言

电缆附件缺陷是电缆故障的重要原因,对于长距离输电的电缆势必需要较多的中间接头将各部分电缆连接在一起[1]。而中间接头的制作工艺要求高,一旦不合格就会产生寄生电阻、电感和电容,长时间运行就会导致中间接头的故障[2-3]。目前大部分故障的表现形式为温度的变化。因此设计电力电缆中间接头的测温系统是十分必要的。同时,由于电力电缆的中间接头的输出功率不高,因此测温系统的低功耗也是十分重要的指标。

为解决上述问题,本文拟采用有限元法[4-6]进行接头温度场的计算,对系统的设计进行初步仿真分析。在此基础上,设计低功耗电力电缆中间接头主系统[7-8]。按照主系统的设计思路,分别完成硬件系统和软件系统的设计,最终制作实物装置进行测试[9]。测试结果较好地实现了系统设计要求。

1 电力电缆中间接头温度特性分析

对电力电缆中间接头温度的计算可以确定测温系统的温度传感器测温范围、估算导体温度和确定高温报警值。中间接头的温度场求解将以有限元计算软件COMSOL为工具,计算在不同运行工况下,中间接头的温度分布情况。电力电缆中间接头温度特性决定了后续系统的初值设定。

1.1 电力电缆温升计算

测温系统需要对中间接头的表面温度进行监测,因此很有必要研究在不同运行条件下表面温度的变化范围,为温度监测系统设计提供参考。

接头表面温度在不同的运行条件下呈现一定范围内的波动,在接头结构和材料参数确定的情况下,具体数值由接头流通电流值以及环境温度两方面因素决定。电流越大,环境温度越高,接头的表面温度也越高。对测温系统而言,主要需要两个数据:1)电缆额定运行时的接头表面温度,以确定温度传感器的主要工作温度区间;2)电缆接头表面最高工作温度,以确定温度传感器的测温上限值。确定了这两个数据,也就确定了温度传感器的测温范围。下面分析两种额定边界条件下对电力电缆中间接头温升的计算。

1.1.1 边界条件25˚C空气、415 A电流

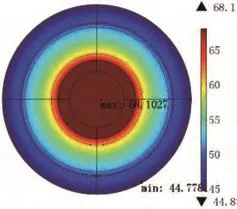

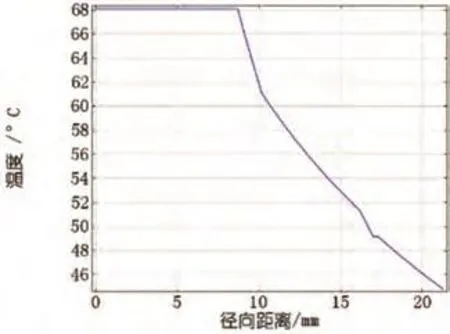

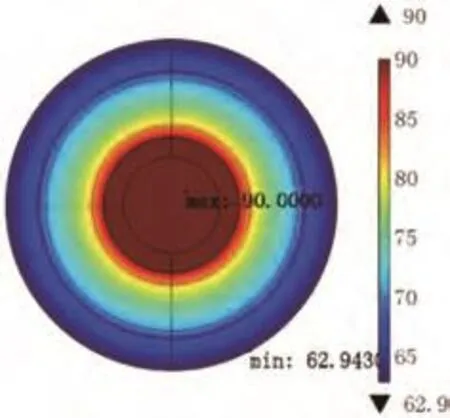

将边界条件设置为25˚C空气、415 A电流,这种计算条件模拟接头额定运行的情况,结果如图1、图2所示。

图1 稳态分布图

图2 径向温度变化曲线

由图可知,在这种条件下接头的导体温度约为68.1˚C。热量由里向外传递的过程中,由于各层结构的参数不同,因此各层的温度变化速率不等,最终传递到外表面的温度为44.8˚C,并与外界25˚C空气发生自然对流。因此,45˚C可以认为是接头表面的主要工作温度。

1.1.2 边界条件40˚C空气、250˚C导体

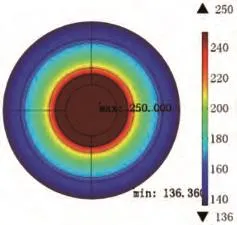

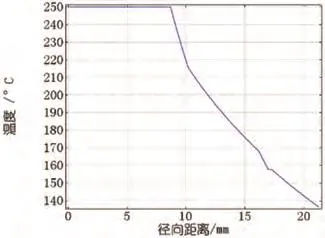

将边界条件设置为40˚C空气、250˚C导体,这种情况模拟了在电力电缆短路故障时允许的导体最高温度,计算结果如图3、图4所示。

图3 稳态分布图

图4 径向温度变化曲线

可见,在短路情况下,外表面温度约为136.4˚C,此即为接头表面温度的最高值。从容纳一定裕度的角度考虑,温度传感器的测温上限取150˚C为佳。由于温度传感器还需测量环境温度,可取测温下限为-30˚C。综合以上分析,取温度传感器测温范围为-30~150˚C,即可保证电力电缆中间接头温度的全段检测。

1.2 电力电缆内外部温升关系及告警值确定

一个完善的测温系统需要建立起一套故障判断依据,以便对接头故障时进行报警。GB/T 12706.2—2008标准规定:XLPE电缆在正常工作下导体最高温度为90˚C,因此超过90˚C即可视为故障。由于导体温度不易检测,因此本文采用以外部温升估算内部导体温度的方法确定温度告警值。

1.2.1 电力电缆表面温度测定分析

接头的表面温度和环境温度都易于检测,因此可将导体温度为90˚C时的接头表面温度定为高温报警值的大小,当测得表面温度超过该值时,导体温度必定高于90˚C,此时便是故障状态。

90˚C的导体可以通过调整电流大小的方式得到。以40˚C空气为例,导体90˚C时的接头稳态温度场分布如图5、图6所示。

图5 稳态分布图

图6 径向温度变化曲线

由图可知,在40˚C空气环境下,接头表面温度约为62.94˚C。计算方式不变的情况下,仅改变环境温度,即可计算出不同的接头表面温度值。取高温报警值比对应的接头表面温度高一点即可。

1.2.2 内部导体温度告警值估算方法

导体温度难以直接测量,因此本文采用估算的方法,利用导体表面温度来对内部导体的温度进行估算。

本文将从温度场计算的角度解决导体温度估算的问题。设导体流过的电流为I,环境温度为x,表面温度为y,导体温度为z。导体温度和表面温度都是由内部的热源和环境温度共同决定的,而热源由电流的热效应产生。因此在电流大小和环境温度已知的情况下,导体温度和表面温度都是确定的,它们之间必定存在一个对应的函数关系式为

若能通过选取几个电流和环境温度的样本值,通过温度场计算得到对应的导体温度和表面温度,再对这些数据进行分析,拟合出函数关系式

那么便可根据传感器所检测的环境温度和表面温度数据,计算出对应的导体温度值。导体温度估算流程如图7所示。

图7 导体温度估算流程

2 系统设计

2.1 总系统设计

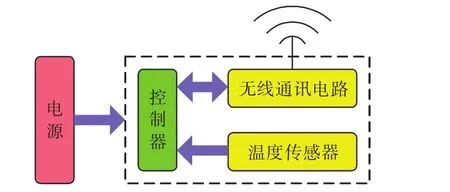

本文根据IEC61850《变电站网络与通信协议》标准(以下简称IEC61850)提出变电站内信息分层的概念,将变电站的通信体系划分成过程层、间隔层和站控层三部分。设计测温系统主要由测温终端、汇聚终端和监测站三部分组成,构成分层管理通讯系统,其中测温终端与汇聚终端间采用无线方式进行数据通讯。测温终端与汇聚终端协调合作,服从监测站的统一调度,从而实现中间接头温度的全方位监测。系统总体结构设计如图8所示。

图8 系统总体结构设计

2.2 测温终端系统设计

测温终端位于过程层,安装于电缆中间接头处,因此测温终端的取电较为困难,是测温系统真正需要实现低功耗设计的部分。测温终端需采集温度数据,之后将数据传输至汇聚终端,同时接收汇聚终端的控制信号。

据此设计测温终端主要由控制器、无线通讯电路、温度传感器及电源组成,其结构如图9所示。

图9 测温终端结构

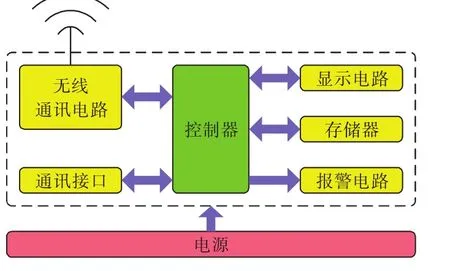

2.3 汇聚终端系统设计

汇聚终端位于间隔层,安装于弱电井或电缆井内,取电方式将变得简单。汇聚终端需要完成数据处理、显示、报警、通讯等功能。根据这个要求,设计汇聚终端的结构如图10所示。

图10 汇聚终端结构

监测站位于站控层内,主要由计算机组成,它的主要任务是:通过网络汇总测温系统的实时数据信息;在线修改汇聚终端、测温终端等相关工作参数;将有关数据信息送往电网调度或控制中心;接收电网调度或控制中心有关控制命令并转汇聚终端、测温终端执行。

3 硬件电路设计

电力电缆中间接头测温系统需要完成温度的检测、数据的传输与记录、故障情况下的报警等功能,而硬件设计就是这些功能实现的基础。由于监测站通过相应软件便可实现对应功能,因此硬件设计主要分测温终端和汇聚终端两部分进行。在前述温度场计算工作的基础上,测温终端将以低功耗为设计核心,为供电电源减负;汇聚终端则注重于性能的提升,确保系统功能的实现。

3.1 测温终端硬件电路

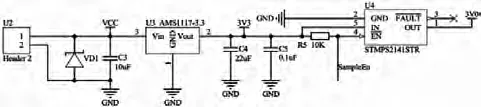

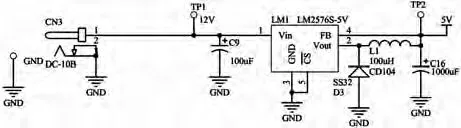

电源电路是测温终端工作的基础。要求承受较宽的输入电压,以适应多种供电方式的需要,同时还需保证恒定电压的输出。为尽量降低功耗,测温终端将以3.3 V作为主要工作电压,设计电源电路如图11所示。

图11 电源电路

3.2 温度传感器电路

温度传感器是测温终端重要的器件。在前述温度场计算工作中已确定温度传感器的测温范围需为-30~150˚C,这便是其重要设计指标。设计三线制PT100温度传感器工作电路如图12所示。

图12 PT100工作电路

3.3 汇聚终端电源电路

汇聚终端安装在电缆井或弱电井内,安装环境内就存在着交流220 V市电,取电变得非常简单。如选用一个电源适配器,即可解决汇聚终端的供电问题。

与测温终端不同,汇聚终端的功能器件非常多,所选用的芯片不一定都支持同一个工作电平。为了提高汇聚终端的电平兼容性,有必要设计多种工作电平转换电路,供不同器件使用。目前低压硬件系统常用的电压等级主要有:12 V、5 V以及3.3 V,故设计电平转换电路如图13、图14所示。

图13 12 V转5 V电平电路

图14 5 V转3.3 V电平电路

电平转换电路采用逐级变压的方法,利用1个电源适配器、2个稳压器及其外围电路实现电平转换。首先,DC-10B为AC-220V转DC-12V的电源适配器插口,通过适配器即可获得12 V直流电压。LM2576S-5.0为降压型开关稳压器,当输入电压在7~40 V范围内时可恒定输出5 V电压,并保证5%的可靠精度。5 V转3.3 V电平电路中采用与测温终端相同的稳压芯片AMS1117-3.3,电路也大体一致,与测温终端不同的是,考虑到汇聚终端的供电设备更多,在3.3 V输出端并联多个小电容作为去耦电容,起着高频滤波、降低等效阻抗、提高线路可靠性的作用。

4 软件设计

软件设计方面,针对CC1101开放式通讯协议的特点,本文首先进行无线组网的设计,在设计时同样以实现测温终端的低功耗为目标;在无线组网的基础上,设计出测温终端和汇聚终端的主程序工作流程;针对测温终端温度传感器的测温特点,推导出控制器处理的数字量与测量温度值之间的数学关系,给出测温终端数据处理流程。最后对样机进行运行调试,检验系统的运行情况,根据调试数据开展功耗分析工作,验证系统的功耗性能。

4.1 测温终端主程序设计

根据无线组网中的分时处理过程可知,测温终端在开始工作时需要先进入接收模式,以查询系统当前运行于哪一时隙,确定等待时间,之后才正式进入周期工作环节。故设计测温终端的主程序流程如图15所示。

图15 测温终端主程序流程

测温终端接入网络后,首先进入接收模式,接收汇聚终端的查询信号。根据查询信号中的测温终端地址信息,计算出等待时间,然后根据该等待时间配置睡眠模式并进入睡眠状态,唤醒后正式进入周期工作环节。

周期工作环节中,配置定时器为1 个时隙长度并启动,然后进入接收模式接收汇聚终端的查询信号并进行校验。校验主要从地址、信号数据长度以及CRC 三部分进行,校验通过则采集温度信息并发送应答信号,若校验失败则进行相关的故障记录。睡眠时间配置为1 帧与1 个时隙之差,最后等待定时器定时结束便切换到睡眠状态进入睡眠,时间一到自动唤醒,继续设置定时器并接收新的查询信号,如此循环。

4.2 汇聚终端主程序设计

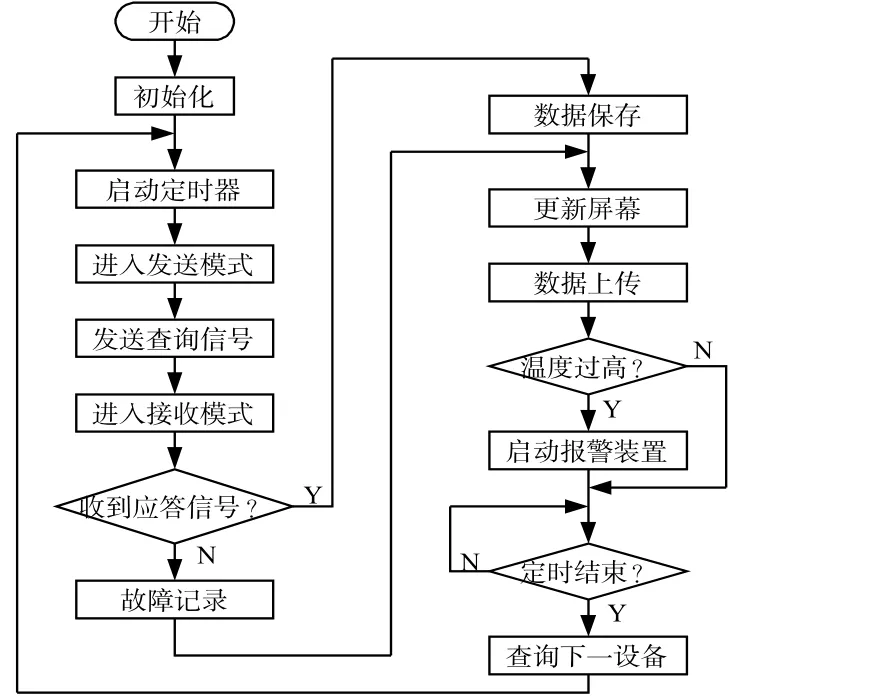

汇聚终端需要实现的功能较多,主要包括有与测温终端的无线通讯、数据存储、屏幕显示、高温报警等。与测温终端不同,汇聚终端是整个无线组网的发起者与管理者,控制着工作时隙的切换,因此汇聚终端无需判断当前工作时隙,它将一直处于周期性工作状态。设计汇聚终端主程序流程图如图16所示。

图16 汇聚终端主程序流程图

初始化时,汇聚终端首先启动定时器进行时隙长度设定,之后进入发送模式配置好相关数据后发送查询信号,然后切换到接收模式等待应答信号。若接收失败则进行故障记录,接收成功则保存数据并更新屏幕显示,同时通过通讯接口将数据进一步上传至监测站。之后根据测量结果判断是否超过高温报警值,若判断成立则启动报警电路。最后等待时隙结束后切换到下一个测温终端,如此循环工作。

5 系统调试与分析

5.1 功耗分析

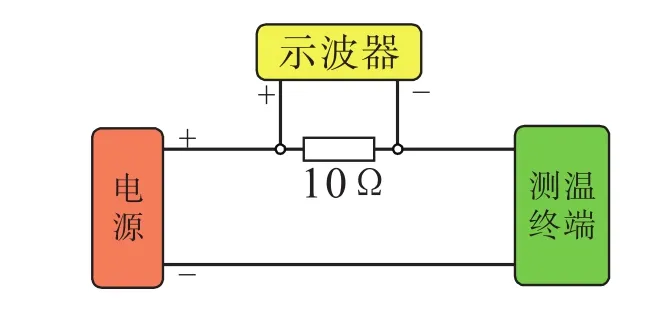

测温终端的功耗分析主要通过测量各工作模式下的电流和时间来完成。除睡眠模式外,测温终端其它模式的工作时间都非常短,电流表无法稳定显示,在此以示波器作为检测设备,在测温终端的干路中串联一个10 Ω的功率电阻,测量该功率电阻两端电压波形后,根据欧姆定律便可计算出对应电流。测量方法如图17所示。

图17 测量方法原理图

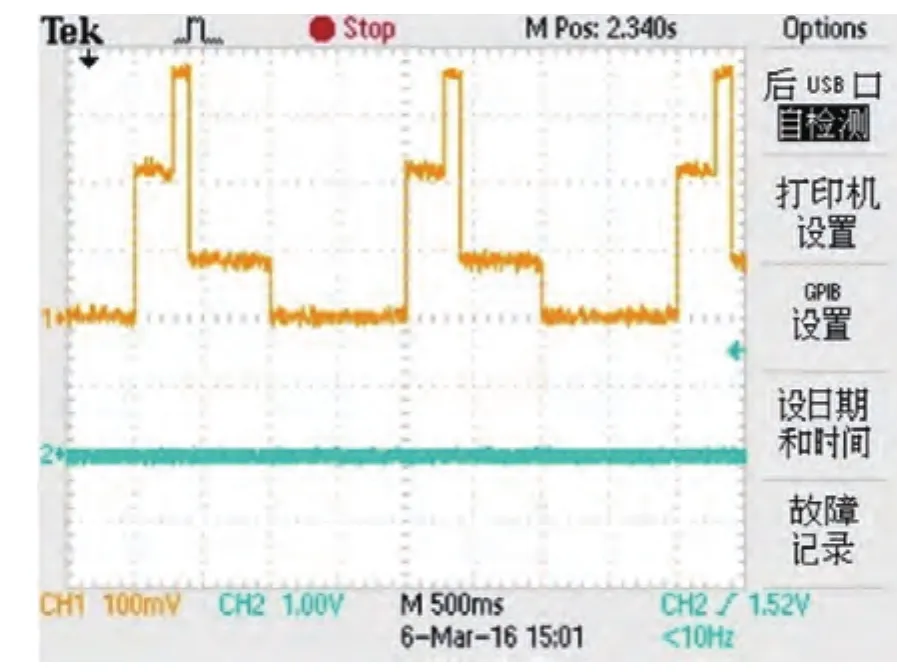

电源以输出电压为3.7 V的锂电池代替,为减小测试等待时间,在此设定整个测温系统中只有2个测温终端参与工作,并设定测温终端的时隙长度为1 s(即工作周期为2 s),对某一测温终端进行现场实测,得功率电阻两端电压的波形如图18所示。

图18 功率电阻两端电压波形

根据图18所示电压波形可知,测温终端主要工作于5个模式。为深入分析,依欧姆定律计算出测温终端的电流波形结构如图19所示。

图19 测温终端工作电流波形结构

5.2 样机设计

根据前文设计内容,设计的低功耗电力电缆中间接头测温系统样机如图20所示。

图20 低功耗测温终端样机

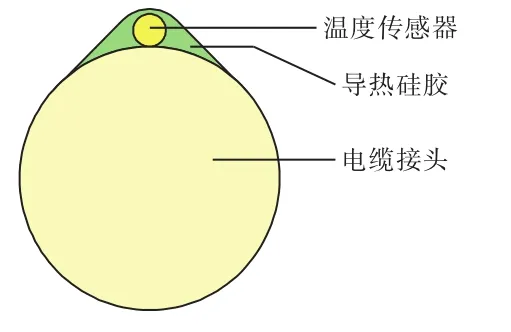

测温终端采用防水塑料外壳设计,尺寸为,体积小便于安装。传感器头安装于电缆接头外表面,安装时传感器与电缆接头表面贴紧,并采用导热硅胶将传感器覆盖住,使电缆接头表面热量能均匀传导至传感器,如图21所示。

图21 传感器安装示意图

汇聚终端采用金属外壳包装,天线则引出到壳体外,这样可以将外壳进行接地处理,同时抑制内部电磁泄漏,屏蔽外界干扰。

5.3 挂网运行调试

系统的调试在国网某供电公司变电站内进行,调试对象为5 个测温终端、1 个汇聚终端以及1 个监测站,其中测温终端安装于10 kV 电缆中间接头处,地址设为0~4。汇聚终端则安装于弱电井内,监测站则为计算机。安装完毕挂网运行后,汇聚终端的显示情况如图22所示。

图22 详细信息界面

汇聚终端的RS232接口与计算机连接,通过计算机上SecureCRT软件,检验汇聚终端与监测站的数据通讯。软件启动并配置串口信息后,经过一段时间,计算机接收情况如图23所示。

图23 计算机接收情况

计算机上成功接收到汇聚终端发送过来的数据,并将所有数据进行实时打印,所有信息一览无遗。根据通讯时间可以很清楚地看到汇聚终端与监测站间进行了多次通讯,每次通讯间隔为128 s,与所设置的工作周期相吻合,表明汇聚终端与监测站通讯正常。

测温精度方面,由于运行环境的限制,现场无法实现精密测温设备进行校验,在此采用变电站内FLUKE红外测温枪作为测温准确性检测。现场用红外测温枪测得环境温度为19˚C,各接头温度主要集中在39˚C,与汇聚终端所显示的温度基本吻合。通讯距离方面,现场试验结果表明:在0 dBm发射功率下,无线通讯距离约为230 m,在10 dBm发射功率下则可达360 m,满足系统设计指标。

6 结语

本文通过对电力电缆中间接头的温度特性分析,给出了接头处内外温度的近似关系,确定了告警温度及相关数据;给出了低功耗电力电缆中间接头测温系统设计方案,并完成了系统的硬件和软件设计,最终完成了实物测试装置,并对其进行实地测试。在实验环境下对低功耗电力电缆中间接头测温系统进行测试,结果表明测温系统可以较准确地测量电力电缆中间接头温度,并可以实时反馈相应信息,满足系统设计要求。