直齿圆锥齿轮检测项目及常用检测方法

2020-03-05杨引锋许利利

杨引锋,许利利,宋 丹

(中国航发西安动力控制科技有限公司,陕西 西安 710077)

齿轮传动是机械传动中最常见的一种,直齿圆锥齿轮传动一般用于轻载、低速场合,用来传递两相交轴之间的运动和动力的,它的轮齿是沿着圆锥表面的素线切出的[1]。直齿圆锥齿轮与圆柱齿轮相比,能够改变传动方向,被应用于航空发动机燃油泵及其附件中,然而直齿圆锥齿轮的制造精度及其检测项目成为我们关注的问题,本文就此进行了归纳与总结。

1 圆锥齿轮的概念及基本参数

圆锥齿轮又叫伞齿轮,用于传递两个相交轴(常用的轴交角为90°)或不平行和不相交轴线直径的回转运动,从轮齿形状上可分为直齿、斜齿和螺旋齿等圆锥齿轮。与圆柱齿轮相比,能够改变传动方向,单级传动比可达到6 级,主要用于相交轴间的传动,但噪声较大,用于低速传动。直齿圆锥齿轮的轮齿是做在圆锥面上的,这样每个轮齿两端的大小就不一样,越靠近锥顶轮齿越小,越远离锥顶轮齿越大。目前,我们接触到的圆锥齿轮均为直齿圆锥齿轮,如图1 所示。然而工艺过程对加工参数及检测项目如果没有统一规范要求,工作中需要反复查询,造成不便及资源浪费[2]。

在圆锥齿轮的设计、制造和检测过程中,通常把圆锥齿轮按背锥展开所得的齿扇,近似地看做渐开线圆柱齿轮,称为圆锥齿轮的当量圆柱齿轮。当齿轮的齿数较多时,其背锥上的理论齿形接近于当量圆柱齿轮的渐开线齿形。

图1 直齿圆锥齿轮

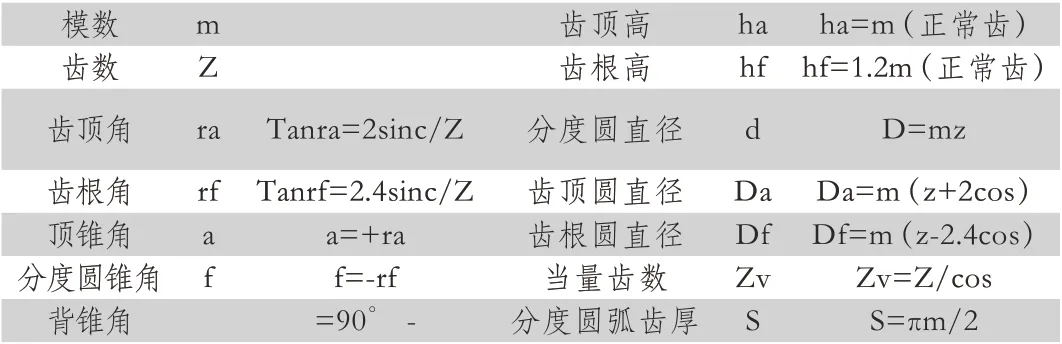

表1 圆锥齿轮基本参数

当量齿顶圆半径Ra'—背锥顶点至大端齿顶端点的距离;当量分度圆半径r'—背锥顶点至大端齿形中部分度圆的交点间的距离;当量基圆半径rb'—当量齿轮的基圆半径;安装距K—分度圆锥顶点至支撑端面的距离;分度圆锥母线长L—分度圆锥顶点到背锥面的垂直距离;齿顶角ra—轴向截面上,分度圆锥母线与齿顶圆锥母线的夹角;齿根角rf—轴向截面上,分度圆锥母线与齿根圆锥母线的夹角;背锥角—垂直于分度圆锥母线的另一圆锥母线与轴线的夹角;顶圆锥角a—轴线与顶圆锥母线的夹角;分度圆锥角f—轴线与分度圆锥母线的夹角。

2 直齿圆锥齿轮的测量项目

测量要素的选择取决于测量目的。在生产过程中,测量工作有两类目的,一是为了判定齿轮的精度和使用质量,分辨合格与否或进行精度分类,这类测量称作最终测量或验收测量。二是为了查明工艺过程中误差产生的原因,通过测量齿轮某些要求的误差值来调整工艺过程,或通过测量切齿工具和设备评定它们的精度,以改进加工方法、固化工艺过程及参数,这类测量称为工艺测量。根据直齿圆锥齿轮的精度要求来选择测量的项目,我单位用的直齿圆锥齿轮精度等级一般选用7 级精度,根据7 级精度的要求,归纳了需要测量的项目分别为齿距累积偏差及齿距偏差(Fp、fpt)、齿圈跳动的测量(Fr)、齿形的测量(Ff)、齿向的测量(Fβ)。

2.1 齿距累积偏差及齿距偏差(Fp、fpt)

圆锥齿轮的齿距累积偏差是评定其运动准确性的主要项目,它是在通过齿长与齿高中部附近,以齿轮旋转轴心线为圆心的圆周上,任意两个同侧齿廓相互位置的最大误差。而齿距偏差是在通过齿长与齿高中部以齿轮旋转轴线为圆心的圆周上,齿距的实际值与平均值之差。用以评定圆锥齿轮的工作平稳性精度。

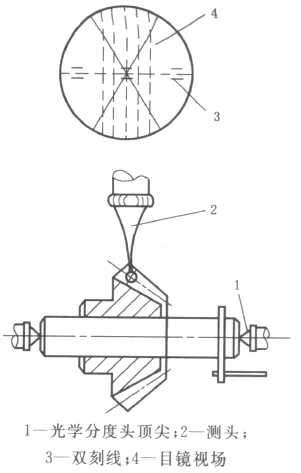

齿距偏差的测量方法有相对法和绝对法,相对法测量时,有万能测齿仪、齿轮测量仪等;绝对法测量时有光学分度头、万能工具显微镜等,我们比较常用的就是万能工具显微镜(如图2所示)。

被测齿轮安置于带有分度筒的顶尖1 件,灵敏杠杆测头2 在齿长中部插入齿槽内大致接触于分度圆处的齿面上。调整目镜4 使水平虚线位于双刻线3 中间,记下纵横读数(L、b1),然后纵向退出测头,按360°/Z 的度数转一角度,使测头纵向移至L 值,横向调整双刻线居中得横向读数b2,按同样方法逐齿测得b3,b4,…,bn,所b 值中的最大、最小之差即为齿距累积偏差。

图2 万能工具显微镜结构

2.2 齿圈跳动的测量(Fr)

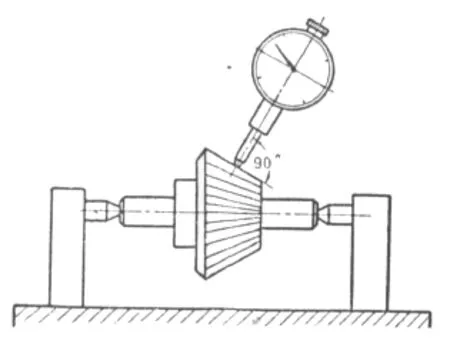

齿圈跳动是由齿轮工作轴线上任意点到节圆锥表面距离的最大差值。可用万能测齿仪,径向跳动仪测量。我们较常用的方法是用径向跳动仪进行测量(如图3),测量时必须将被测齿轮或测头倾斜一个节锥角,使测头垂直于节圆锥的母线。

2.3 齿形的测量(Ff)

圆锥齿轮的齿廓也是渐开线的一部分,这是它和圆柱齿轮相同的地方,其不同地方是它为一球面渐开线。其齿廓可近似地认为是背锥面展成的圆的渐开线,可在其大端背锥面上测量。

图3 圆锥齿轮测量

齿形的测量方法有用锥齿轮球面渐开线检查仪测量、用专用芯轴在渐开线检查仪上测量、在投影仪上用影像比较法测量,在万能工具显微镜上用坐标法测量。

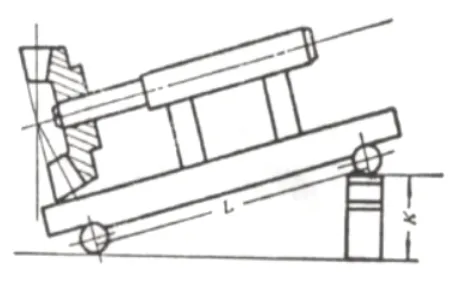

我们较常用的是在万能工具显微镜上用坐标法测量,即测量弦齿高和弦齿厚来确定齿形误差,测量时必须用专用夹具或者正弦夹具(如图4)将背锥面的母线之一调整在水平平面内,并转动齿轮,使被测齿轮轮齿对称地位于在垂直平面内齿轮轴线的两侧,这时,可以按相邻相对两齿的齿面或齿顶来调整。为了测量轮齿左右齿面的齿形误差,可采用以齿顶圆和在垂直平面内齿轮轴线为测量起点,测量相应于弦齿高hx 及弦齿厚Sx 的坐标尺寸yx 及xx。测量结果Xa'与理论计算出的Xa 之差即a 点的齿形误差。整个齿面上的齿形误差为各点齿形误差正负最大值之和。

图4 a 专用夹具图

图4 b 正弦夹具

2.4 齿向的测量(Fβ)

圆锥齿轮的齿向误差是指在齿全长上形成齿侧表面实际方向与公称方向的最大偏差。通常在万能工具显微镜上进行测量,方法有两种。

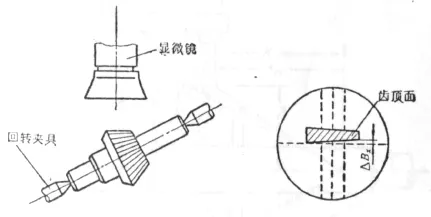

图5 回转夹具测量齿向

(1)回转夹具测量法。测量前将(如图5)专用夹具安装在仪器工作台上,校正夹具的中心位置,使夹具上安置圆锥齿轮轴的中心线与仪器目镜分划板的水平或垂直虚线平行,并记下中心位置的坐标值。然后将锥齿轮装在夹具上,按其外锥面调整夹具的回转角度,使齿顶面与显微镜光轴垂直,调整物镜焦距直至齿顶面呈现清晰影像。测量时用于转动齿轮,使齿顶面一边与目镜显微镜中的虚刻线重合,其不重合度即为齿向偏差。测量时应在齿轮上相隔90°方向对不少于四个轮齿的左右两面进行测量,取最大值作为该齿轮的齿向偏差。

(2)反射光测量法。测量时将被测圆锥齿轮置于两顶尖间(如图6)。先将物镜调整在顶尖中心线上,固定横向托架。转动齿轮使轮齿顶边一侧的A1 点与目镜分划板中水平虚线相切,移动纵向托架使轮齿大端处于物镜视野内。然后转动物镜升降微调装置使物镜上升,直至使B1 点影像清晰为止。若B1 点与目镜中水平虚线相切,则齿向是正确的。若不相切,则要横向移动托架使其相切。横向移动的数值即为该侧齿面的齿向偏差。用同样方法侧的另一侧面的齿向偏差。一般应在不少于齿轮圆周相隔90°方向的四个位置进行测量,从中选取最大值为齿向偏差。

图6 反射光测量齿向

3 结语

通过对直齿圆锥齿轮的测量目的及测量项目的分析及检测方法的归纳总结,针对不同的目的确定了检测项目,为工程技术人员在编制工艺规范时提供了方便,特别是以工艺测量为目的时,为查明工艺过程中误差产生的原因,通过测量齿轮某些要求的误差值来调整工艺过程,或通过测量切齿工具和设备评定它们的精度,以改进加工方法、固化工艺过程及参数提供了数据支持。