机组润滑油泵的防晃电策略探讨

2020-03-05王雷

王雷

(盛虹炼化连云港有限公司,江苏 连云港 222002)

晃电即电压暂降,指供电系统中某点的工频电压有效值突然下降至额定值的10%~90%,并在随后的10 ms~1 min的短暂持续期后恢复正常的现象[1],据IEEE统计,晃电问题占全部工业电能质量问题的92%以上[2]。一般的石化企业每年都会发生几起晃电事件,石化装置压缩机等大型机组的润滑油泵连续性生产要求较高,一旦发生晃电,润滑油压力将急剧波动,将会直接导致机组停机、生产链条中断等事件的发生。

机组润滑油泵一般采用2台机泵互为备用,另有1台事故油泵在紧急情况下启动。在晃电导致运行电机停机后,备用电机乃至事故油泵会自启动,尽管切换过程短暂,但从备用电机(或事故油泵电机)发出启动命令到建立必要的流量和压力条件需一定的时间,在该过程中流量、压力数值会进一步降低,仍有可能达到机组联锁停机的限值,导致机组停机事件的发生。

为有效避免或降低晃电发生后对润滑油泵和机组的影响,石化企业采用多种防晃电策略,本文就这些策略进行详细的论述[3]。

1 常用的防晃电策略

常用的防晃电策略包括: 机泵型式改造、增设润滑油蓄能器、油压低低自保联锁设置延时、DC-BANK直流支撑改造、电机控制回路加UPS、双电源SSTS供电方式、储能式防晃电接触器、节电线圈型接触器。

1.1 机泵型式改造

将电力驱动机泵改为蒸汽透平驱动,或增加1台蒸汽透平驱动的油泵,可避免晃电影响,但该方案一次性投入费用较高,现场配管施工较多,且长期运行后蒸汽透平泵的密封性差,检修和维护工作量较大[4]。

1.2 增设润滑油蓄能器

在润滑油出口总管处增设气囊式蓄能器,利用密闭氮气的舒张和收缩来短时维持润滑油系统的压力。蓄能器的有效工作容积可依据式(1)计算:

V=2.78×10-4kqVt

(1)

式中:V——蓄能器的有效工作容积,m3;k——系统安全系数,一般可取1.2;qV——润滑油管路运行流量,m3/h;t——油泵短停允许时间,一般可取4 s。

蓄能器可短时维持润滑油系统压力,改造成本相对较低,但需要在机组泵房动火作业。由于化工装置机组泵房的防火、防爆要求较高,存在一定的安全风险;采取该方式时,仍需与电气防晃电措施配合使用[5]。

1.3 “油压低低”自保联锁设置延时

根据机组实际情况,在机组控制系统中“油压低低”联锁信号“三取二”逻辑后,增设1~2 s的延时。延时后,若油压不能恢复到停车报警值以上,润滑油“油压低低”继续报警,联锁启动机组停车[6]。“油压低低”自保联锁设置延时逻辑如图1所示。

图1 “油压低低”自保联锁设置延时逻辑示意

该措施可避免因联锁过于灵敏导致对系统形式的误判断,但采用时需要评估压缩机机组在润滑油压力降低后的运行风险;如果风险难以接受,则不具备联锁变更条件。

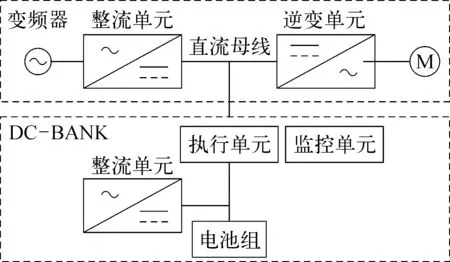

1.4 DC-BANK直流支撑改造

DC-BANK的工作原理如图2所示。市电正常时,变频器供电驱动电机,当市电晃电造成电压低于阈值时,静态开关导通,变频器由DC-BANK直流母线供电;当市电恢复,静态开关切回,在供电方式转换过程中,静态开关切换时间约0.2 ms,电机可保持不间断运行[7]。

图2 DC-BANK工作原理示意

DC-BANK可解决晃电问题,并可实现对电机的调速,但需要改造润滑油电机,供电回路需增设变频器,且需电动机具备变频改造条件,因此一次性投资较高。为节省投资,2台润滑油泵可共用1台DC-BANK,在选型时,也没有必要追求高支撑时间,支撑时间可设置10 s[8]。

虽然也有采用UPS和EPS供电的改造方案[9-10],但从可靠性、操作方式、工作效率、启动冲击、过载能力等方面考虑,DC-BANK比UPS和EPS都有着明显的优势,三种供电模式都需要安装电池组,且蓄电池的投入与维护成本较高[11]。

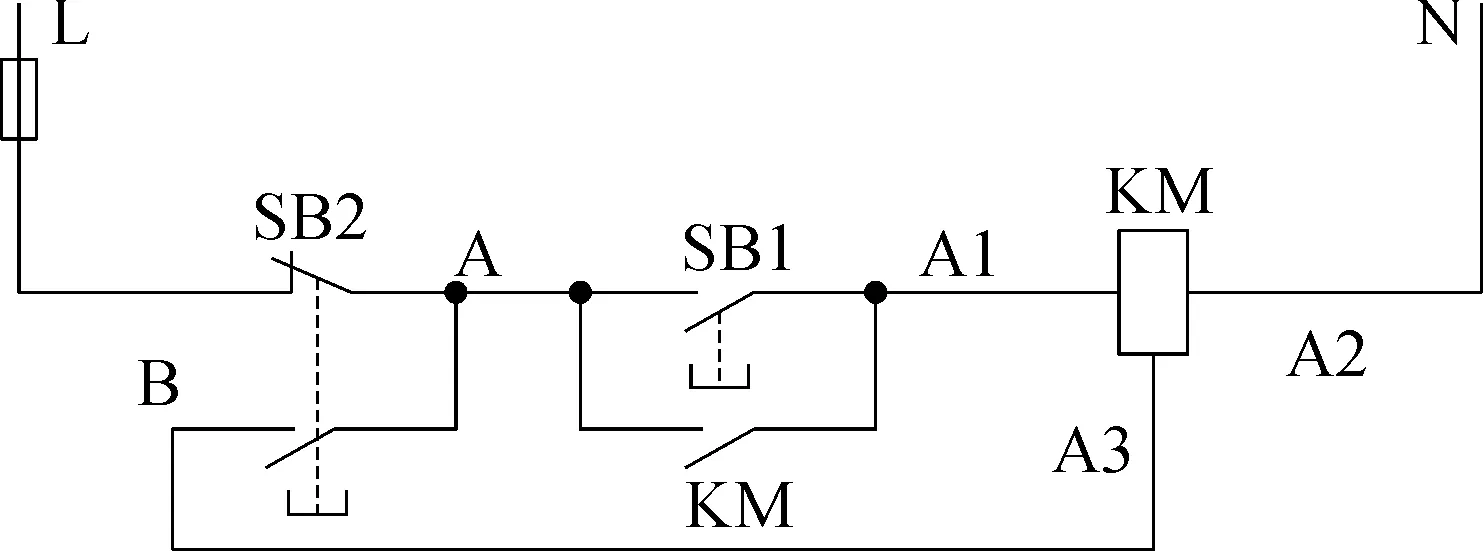

1.5 电机控制回路加UPS

该方案控制回路由UPS供电,并在UPS设置逻辑控制条件。当晃电发生时,接触器和继电器的线圈靠UPS提供不间断电源,保持主触头的吸合,当配电柜的主母线失电超过整定时间后,系统断开输出,避免电压恢复后电机突然启动[12]。电机控制回路加UPS的原理如图3所示。

该方案适合配备于多回路有防晃电要求的配电柜中,但缺点是:

1)检修时与传统停电方式不同,在设备主开关分断后控制回路仍然带电,需要在每台电机抽屉内加装控制回路断路器,实际应用中为降低安全风险,需在各回路上增加控制继电器。

2)需要时间继电器配合,当市电回路停电后,各个控制回路必须要可靠切除,否则母线恢复后油泵电机会直接启动。

图3 控制回路采用UPS供电方式示意QF1——主开关;QF2——旁路开关;KT——时间继电器;KM——接触器;SB1——停止按钮;SB2——启动按钮

该方案需配置独立的UPS系统及其控制和供电回路,且UPS运行寿命一般在8 a左右,蓄电池组也需要经常维护,改造成本和维护成本较高[13]。

1.6 双电源SSTS供电方式

该方案需在润滑泵配电柜内引入2路电源,电源回路设置基于半导体开关技术的固态切换开关SSTS,并设置继电器互相联锁,B机的启动回路中串联A机的运行状态和DCS控制条件,在运行电机晃电停机情况下,另一母线的备用电机会自启动,实现双电源快速切换,切换时间可控制在10 ms以内。

虽然双电源切换时间已达毫秒级,但仍存在应用缺陷,需要2路供电电源相互完全独立,即其中1路电源故障时,另外1路电源必须正常[14]。由于双电源之间难以确保1路晃电不导致另外1路电压波动,因此100%的不掉电仍难以确保。

该方案成本相对较低,但缺点是SSTS在配电柜内体积略大,过载能力和抗短路电流能力很差,需要断路器或熔断器与之配合使用。

1.7 储能式防晃电接触器

防晃电接触器种类较多,可被有效利用的主要有储能式和节电式等几种形式。

储能式防晃电接触器工作原理如图4所示,接触器线圈上并联储能元件或增设防晃电模块,市电完好时向模块内大容量电容器充电,晃电时其内部的电容器对本回路的接触器线圈放电,确保线圈在晃电的几秒内不释放,等电源电压恢复后,接触器转由市电供电[15]。

该方案接线简单、方便使用、投资较低,缺点是: 长时间运行需考虑电容器的使用寿命和电容器与线圈的配合;电机保护跳闸信号无法直接控制接触器脱扣,控制回路的可靠性略低。

图4 储能式防晃电接触器工作原理示意

1.8 节电线圈型接触器

接触器具有2个线圈: 启动线圈和保持线圈,在启动时接触器为双线圈并联使用,接触器接通后改为保持线圈单独工作,吸持能耗较低,晃电时可利用母线残压短时维持接触器不脱扣[16]。节电线圈型接触器工作原理如图5所示。

图5 节电线圈型接触器工作原理示意

该方案投资较低、改造方便,缺点是: 与传统接触器接线方式不相同,低压柜安装接线时如果误采用传统方式接线,比如SB2的常开触点没有接入控制电路,或该触点与接触器线圈相连,当按下停车按钮SB2时间较短,将无法及时断开接触器,为避免接线错误,需要对停车按钮进行测试;但如果按动按钮时间大于防晃电接触器额定持续时间,又会将接触器断开,所以即使安装后进行按钮测试,仍有可能错判[17]。

2 其他防晃电措施的探讨

因为润滑油泵连续性生产要求较高,石化企业为追求高保险常采取多重措施对抗润滑油泵的晃电,但多重措施在晃电时互相影响,反而可能引起润滑油泵出现拒动、误动现象,导致电压波动和变压器过流,酿成更大的事故。因此,笔者认为以下的润滑油泵防晃电措施需谨慎选用。

2.1 双电源自动切换开关ATS

石化重要机泵的抽屉柜内经常配置双电源自动切换开关ATS,ATS分两种: PC级ATS采用一体式的转换结构,励磁驱动、简单可靠,切换时间一般100~200 ms;CB级ATS采用2台断路器结构,由控制器操作传动机构实现电源切换,传动机构带有机械联锁,确保操作安全[18]。

ATS虽然能实现双电源快速切换,但较之接触器脱扣时间仍显得较漫长,一般接触器当电压低于额定电压的20%(约44 V)时,将在5个电压周期内释放[15]。实际晃电过程中,当电压暂降时间略长,母线残压较低将导致接触器线圈脱扣,因此难以有效地避免晃电风险;而且ATS故障率较断路器高,一旦ATS发生故障,有可能导致2路低压母线中断供电。

2.2 电机再启动

石化企业大量采用再启动方案应对停晃电,常见再启动方案有5种方式: 电机的群启动柜再启动[19];变频器再启动[20];控制回路加再启动模块[21];控制回路设置时间延时模块[22];利用马达保护的再启动功能[23]。虽然各种方式原理不同,但目的均是使需脱扣的接触器延时断开或在电压恢复后自动重新吸合,以便在供电恢复后自动重启电机。

再启动配置在实际应用中常关心的是启动梯队之间在时间上的配合等问题,却常忽略机组润滑油泵的自启问题,由于润滑油泵一般都有主备泵联锁自启,如果再启动时既发生主备泵自启,又发生再启动,将导致2台泵同时运行或同时停止的情况,反而导致油压降低和不稳,所以润滑油泵不适宜配置再启动防晃电设备。

即使不设置主备联锁自启,该方案仍存在以下风险:

1)由于仅监测控制回路的电压,如果因短路故障引起低电压,该方案有误动作风险。

2)启动过程的暂降时间应考虑接触器动作时间,一般交流接触器释放及重新吸合时间约0.1 s,如果启动失败,需要避免再次启动。因此,一定要配置相应模块,以实现启动1次后闭锁,否则如果启动在故障点上,则会扩大故障。

3)再启动设备需配置再启动模块、时间继电器、自锁式控制按钮或继电器,这些元器件增加了回路故障点,在晃电发生时,它们的动作并不可靠,如果发生故障,将导致电机的停机。

从设备安全性和可靠性方面考虑,选用该方案的风险难以承受。

2.3 永磁式接触器和锁扣式接触器

1)永磁式接触器的原理是通过电子模块发出正反脉冲电流,使接触器底座软磁铁产生不同的极性,机构上的永磁铁与软磁铁相互吸斥,使接触器吸合与脱扣。

2)锁扣式接触器的原理是触头吸合后机构锁扣锁死,接触器线圈吸合后可以断电,当需要将接触器打开时,给脱扣线圈通电,动作开锁[16]。

该两种接触器同属保持型交流接触器,目的都是保持接触器在失电一定时间内不释放,接触器吸合后不需电力维持,节约能源、噪音很小。但也存在一定缺陷: 长期使用后,铁芯存在强度较高的剩磁;接触器的分断主要依赖于反力弹簧和脱扣线圈,如果脱扣线圈故障或者机构卡涩,将使接触器释放不可靠,电机难以停止[24],在晃电过程中电网波动常会发生次生故障,比如系统侧先晃电,后短路,如果此时接触器脱扣不可靠,将导致事故扩大。

3 结束语

机组润滑油泵防晃电策略对石化装置的稳定运行至关重要,需要引起重视。虽然防晃电措施较多,但不能盲目采用,关键是要建立故障判断依据,明晰是人为操作、保护动作还是电压暂降,并针对故障现象采取应对措施,应对措施的选择应遵循两个原则: 不能对现有的逻辑控制造成影响;不能衍生其他的运行隐患。