马脊梁矿巷道支护优化方法研究与实践

2020-03-05王云

王 云

(同煤集团安全监管五人小组管理部,山西 大同 037001)

1 概况

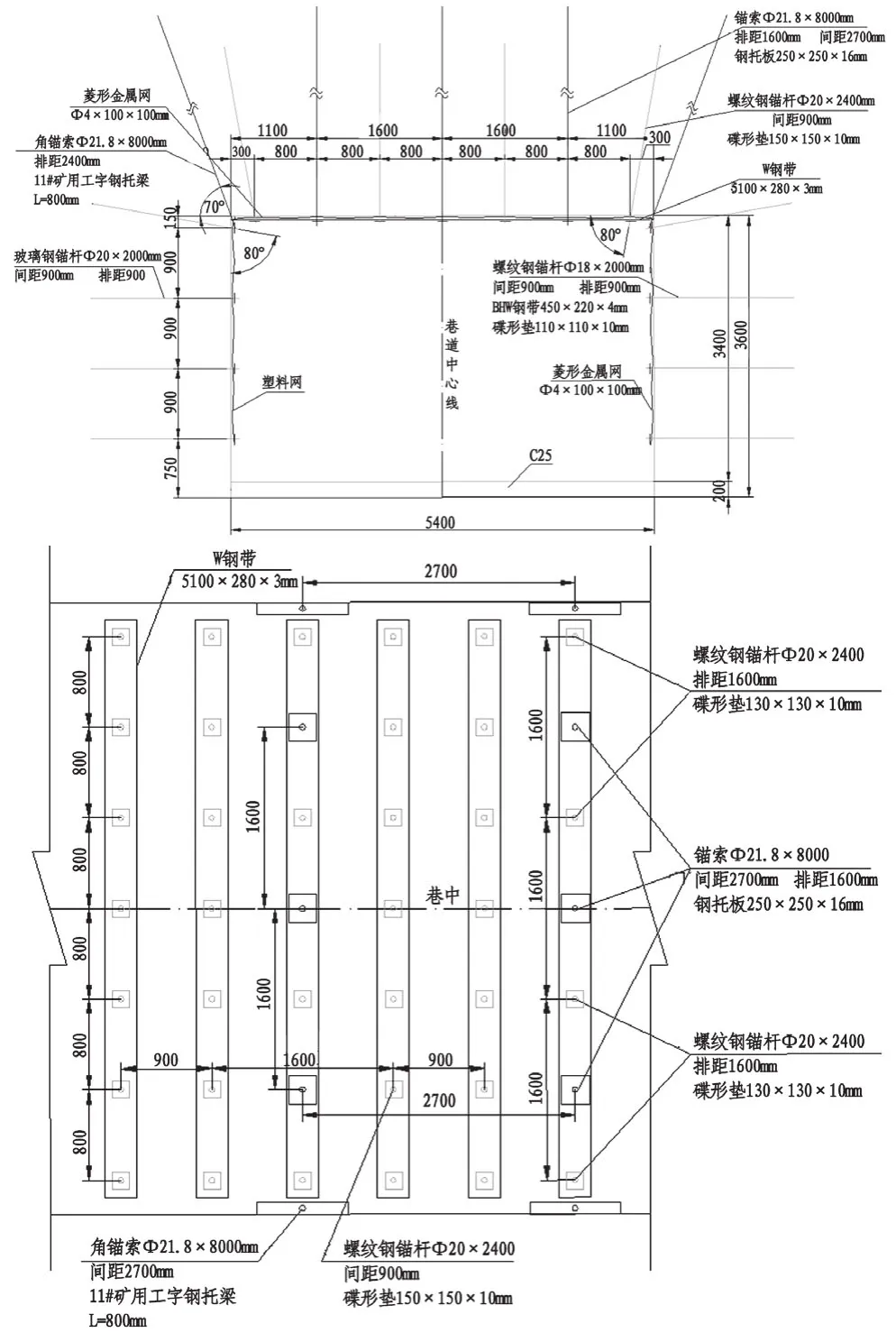

马脊梁矿8220工作面2220巷全长1614.5m,采用矩形断面,宽5.4m,高3.6m。巷道采用锚杆+锚索+W型钢带+金属网联合支护(如图1所示),具体参数如下:

顶板支护:锚杆选取Φ20×2400mm的左旋无纵筋螺纹钢,每排7根,排距为900mm×900mm。两边缘处的锚杆沿垂直方向向外倾斜10°布设,并与边帮保持300mm的间距。通过W钢带将锚网固定,钢带规格为5100mm×280mm×3mm,锚网规格为Φ4mm×100mm×100mm菱形金属网,碟形垫选取130mm×130mm×10mm。锚索加强支护为每排采用Φ21.8×8000mm高预应力锚索5根,间距2700mm,其中中间三根锚索排距1600mm,垂直布置;最外侧两角锚索位于巷道顶角处,距相邻锚索1100mm,垂直向外倾斜20°布置,配套250mm×250mm×16mm钢托板。

8220工作面侧帮(左帮)支护:使用Φ20×2000mm玻璃钢锚杆4根,间排距900×900mm,其中最上侧锚杆距顶板150mm,且垂直向上倾斜10°,最下侧锚杆距底板750mm,选取与顶板同规格金属锚网,W型钢带规格为450mm×220mm×4mm,蝶形垫为110mm×110mm×10mm。右帮支护:使用Φ18×2000mm左旋无纵筋螺纹钢锚杆4根,间排距900×900mm,其中最上侧锚杆距顶板150mm,且垂直向上倾斜10°,最下侧锚杆距底板750mm,采用与左帮同规格的锚网、W型钢带与蝶形垫。

底板支护:采用C25混凝土铺底,铺底厚度200mm。

2 巷道变形破坏特征

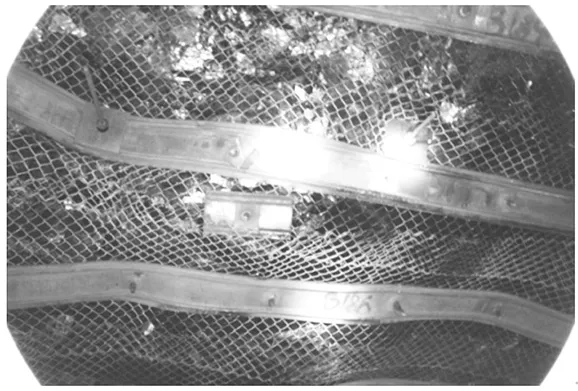

如图2所示为一组马脊梁矿2220巷原有支护条件局部照片。现场观察发现,煤岩受到地应力挤压作用,煤体出现严重变形和破碎,顶板防护中的锚网与托板也发生变形,巷道呈现出随掘进出现垮落的情况。

图1 2220回采巷道支护布置图

图2 2220巷原支护条件下巷道变形破坏特征

原有支护方式中锚杆与锚索布置缺乏协调性,尤其顶板处锚索布置集中于中部,没有起到有效的支护效果。2220大断面全煤巷道围岩强度较低,而锚索端头通过焊接小段工字钢构成护表构件,工字钢平行顶板布置,两腹板与顶板接触,导致两侧工字钢腿对顶板产生了切割,一定程度上破坏了顶板完整性,且小段工字钢护表面积较小,仅能提供较大抗弯刚度与强度,认为其支护效果不如锚索大托板。2220巷变形破坏特征如下:

(1)工作面所处煤层厚度4m左右,2220巷需要进行全煤巷掘进,围岩全部为煤体结构。围岩强度低,受上覆岩层地应力影响,顶板容易出现应力集中现象,顶板、两帮以及底板等处受到应力作用易出现变形、破碎等问题,而且局部的断层等特殊构造附近的支护更加困难,2220巷整体支护所需费用也较高。

(2)支撑压力影响。工作面采用综合放顶煤方式进行开采,煤层开采揭露后会形成较大空间。上覆基本顶为砂砾岩,围岩强度高,不易垮落,顶板活动空间增大,基本顶悬臂梁结构的弯矩加大,会增大裂隙带高度,增大上覆岩层冒落高度,使得支承压力峰值较高。而且随着巷道掘进、工作面回采的不断推进,受力状态还在发生变化,给支护工作带来了更大的困难。

(3)服务期间巷道稳定性要求高。为了保证回采工作的顺利进行,对巷道的可靠性、稳定性有较高的要求,因此支护质量必须得到保障。2220回采巷道的维护从工程的角度来说,对巷道的要求较高,由于巷道断面较大,且应保证整个回采过程中的巷道稳定性,所以在正常生产要求的前提下,不允许巷道有大的表面位移。

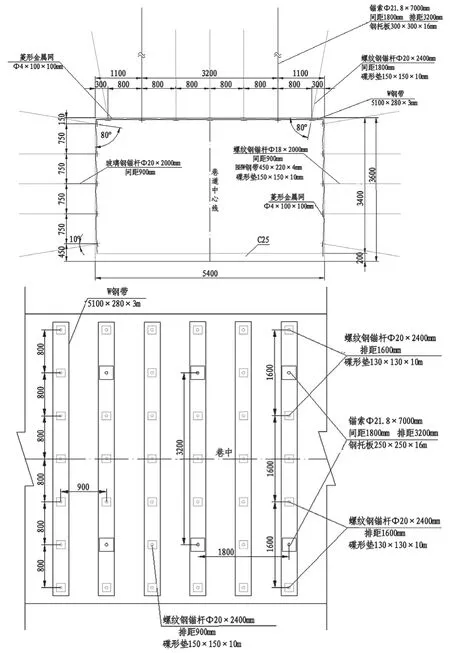

3 优化支护方案

优化顶板锚索布置方式为每排两根,间距3.2m,顶板锚索长度减小为7.0m,每帮增加一根锚杆,减小两帮锚杆支护排距为0.75m。见图3。

顶板支护:每排采用Φ20×2400mm左旋无纵筋螺纹钢锚杆7根,间排距900mm×800mm,其中最外侧两根锚杆距帮300mm,且垂直向外倾斜10°,顶板铺设Φ4mm×100mm×100mm菱形金属网,采用5100mm×280mm×3mm的W钢带压网,配套150mm×150mm×10mm碟形垫。锚索加强支护为每排采用Φ21.8×7000mm高预应力锚索2根,间距1800mm,排距3200mm,于巷道中心对称布置,配套300mm×300mm×16mm钢托板。

两帮支护:工作面侧帮每排采用Φ20×2000mm玻 璃 钢 锚 杆5根, 间 排 距900×750mm,其中最上侧锚杆距顶板150mm,垂直向上倾斜10°,最下侧锚杆距底板450mm,垂直向下倾斜10°,挂塑料网并配套相应托板。非工作侧帮每排采用Φ18×2000mm左旋无纵筋螺纹钢锚杆5根,间排距900×750mm,其中最上侧锚杆距顶板150mm,且垂直向上倾斜10°,最下侧锚杆距底板450mm,垂直向下倾斜10°,铺设Φ4mm×100mm×100mm菱形金属网,采用450mm×220mm×4mmW型钢护板压网,配套相应钢托板。

底板支护:采用C25混凝土铺底,铺底厚度200mm。

图3 2220巷优化支护方案

4 优化支护后的效果

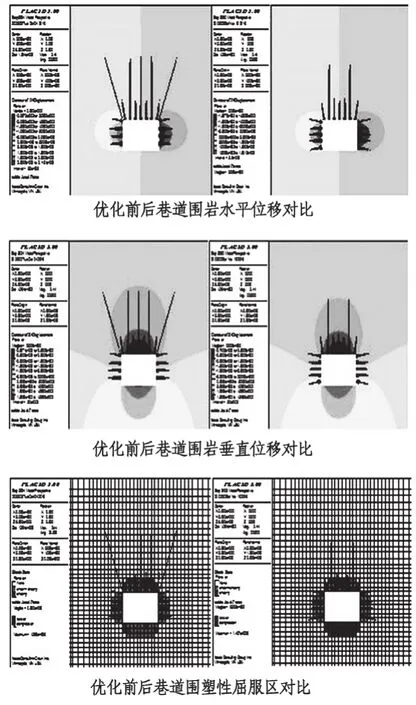

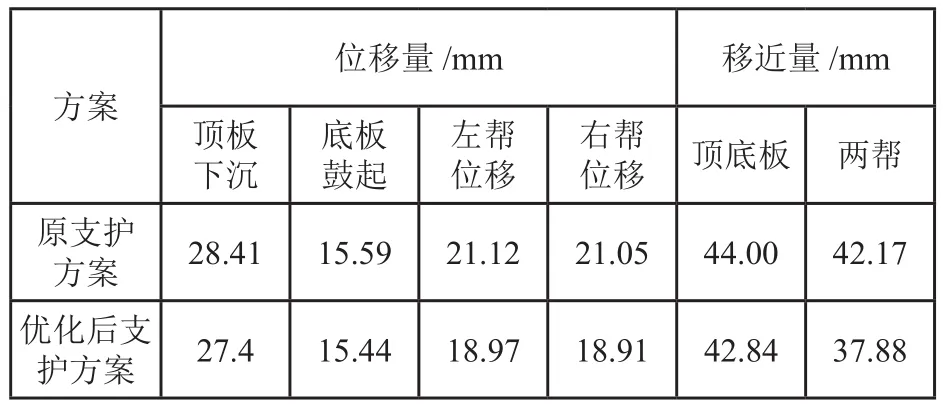

通过FLAC3D进行数值模拟(模拟结果如图4所示),经比较发现优化效果较好。围岩变形对比参数如表1所示。

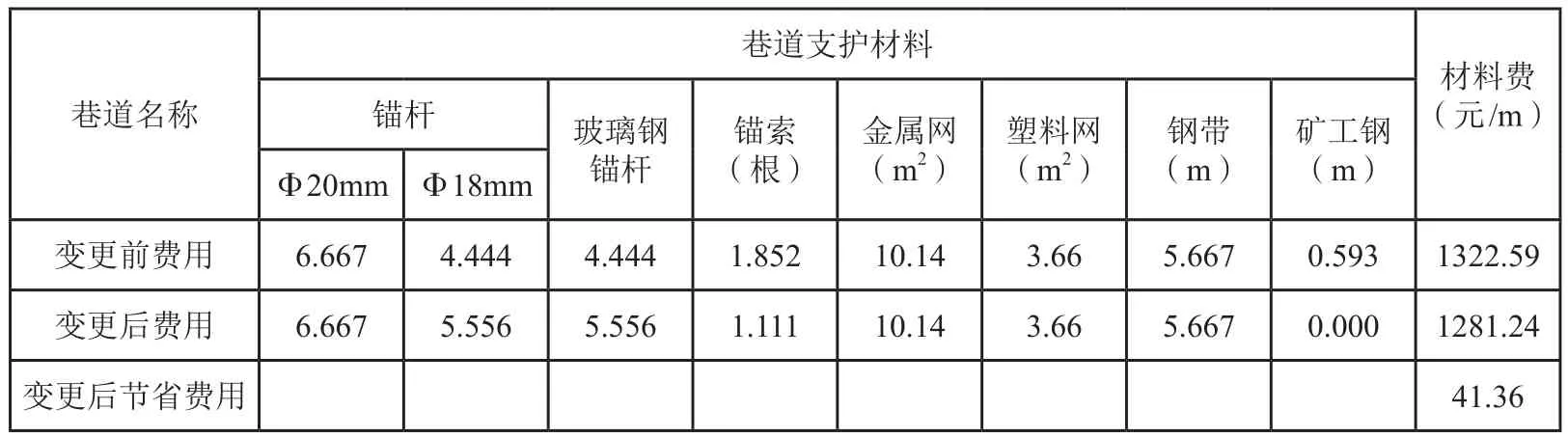

通过实践证明,该方案确实有效地提高了效率,降低了成本。表2为支护变更前后每米巷道支护材料费用表。

图4 数值模拟结果

表1 两种支护方案巷道围岩变形量对比

表2 支护变更前后每米巷道支护材料费用表

从表1和表2中数据可以看出,采用优化后的支护方案能够有效降低顶板下沉量、底板鼓起量、两帮位移量,改善巷道表面收敛,有效提高了巷道围岩的稳定性。同时,从优化后的支护方案参数可以看出,锚杆锚索的消耗数量减少,节约了成本,缩短了支护所需要的时间。综上所述,采用优化方案,可以在保证安全的前提下,缩短工期,加快巷道掘进速度,降低劳动强度,节约支护成本,实现支护工艺的最优化。

5 结语

本文对马脊梁矿2220巷变形破坏问题进行了分析,针对原支护方案中锚杆与锚索布置缺乏协调性、起不到良好支护的问题进行了支护优化。对优化结果进行数值模拟,验证了方案的可行性。通过实践发现该方案能够降低围岩变形程度,提高稳定性,同时可以节约成本41.36元/m。