本钢265m2 烧结机环保改造

2020-03-05吴杰群朱亚东

吴杰群,朱亚东

(1.本钢板材股份有限公司制造部,辽宁 本溪 117000;2.本钢板材股份有限公司炼铁厂,辽宁 本溪 117000)

2017 年9 月本钢两台265m2烧结机进行了环保改造。改造前机头电除尘粉尘设计排放浓度70mg/m3,国家环保标准要求50mg/m3,改造后减少了粉尘排放量,达到了国家排放标准,提高了烧结矿的产量和质量[1]。

1 改造前存在的问题

1.1 机头电除尘漏风和粉尘排放浓度高

机头电除尘设备因年久失修外壳漏风严重,因漏点多检修时间修补不过来,只能对较大漏洞进行修补,漏风影响烧结料层的提高,烧结料层在700mm ~720mm 之间。2008 年改造时机头电除尘粉尘排放浓度为低于100mg/m3[2],实际排放浓度在70mg/m3~100mg/m3不能达到国家排放标准。因电除尘设备中的粉尘积料多和电源相关设备老化,除尘效率降低。

1.2 冷矿温度高

因环冷机密封效果不好,环冷台车底部漏风严重,冷矿温度高[3,4],冷矿温度小时平均80℃~100℃,当烧结终点温度低容易造成冷矿温度高,存在烫伤皮带的安全隐患。每次检修期间都对环冷台车的密封挡皮进行更换,但效果并不好。

1.3 吨矿煤气消耗量高

点火炉采用X—265 双斜带式,两排火嘴共23 个,采用混合煤气,高炉煤气30%和焦炉煤气70%比例。因点火炉年久失修,炉膛内部的耐火材料脱落严重,炉膛内部坑洼不平,炉膛最薄处仅250mm,(最初高度为450mm),经常出现料面点火局部过熔或点火轻的现象,导致煤气消耗量升高,吨矿煤气消耗量为0.123GJ。

1.4 成品烧结矿筛分指数偏高

改造前因混合料料层透气性不好,料面点火不均匀,机头电除尘和风箱漏风等因素影响烧结矿转鼓强度低,筛分指数高。

表1 改造前转鼓和筛

1.5 混合料料层透气性不好

一次混合机和二次混合机内部滚筒挂料严重,严重影响了一次混合机的混合和二次混合机的制粒效果,使混合料料层透气性不好。在混合机进料口3 米后出现一圈一圈的挂料,最大挂料厚度达到500mm。

1.6 环冷机漏风严重余热发电量低

现有环冷机密封采用内外环的动、静密封方式,依靠橡胶板与固定钢板之间的摩擦实现密封。但这种密封方式橡胶板存在耐磨性差和容易被撕扯断裂的现象,密封不严,漏风严重,需要经常更换,环冷机漏风率基本在35%~40%之间。余热回收效率低,余热发电量低[5]。吨矿发电量在5kwh ~8kwh。

1.7 烧结机润滑油脂消耗高

烧结机系统的润滑采用极压锂基润滑脂,因输油管路多处破损和淤堵,导致输油管路漏油和烧结机润滑效果不好的现象,在生产中为改善润滑效果过量使用润滑油脂导致消耗量较大,每月消耗量在10t 左右。

2 改进措施

2.1 机头电除尘改造

增加了机头电除尘设备除尘面积,由162m2增加到219m2;由静电直流电源改为高频脉冲电源,交流输入直流输出,输出波形高频脉冲,脉冲峰值电压80KV,峰值电流200A,大大增加了吸附粉尘颗粒的能力,提高了除尘效率[6]。更换电除尘外壳,减少了电除尘外壳漏风。

2.2 环冷机改造

将旧环冷台车拆除,在原底座上安装密封效果好的环冷机,同时利用以前的环冷风机,这样节省了工程改造时间。新环冷机台车下部密封板具有很强的耐磨性,更换周期长且密封效果好,漏风率减低。环冷机上部与余热发电设备接触部位进行密封改造,漏风减少,余热利用率提高,发电量增加[7]。老式环冷机采用曲轨翻车的形式倾倒烧结矿,环冷台车轱辘受力磨损较大,台车轱辘故障率较高。新型环冷机采用台车底部翻板旋转的方式倾倒烧结矿,减少台车轱辘的磨损,故障率大大降低。

2.3 点火炉改造

新建点火炉,点火炉炉壳钢结构在工厂预制及预组装,现场安装时拚接。炉衬采用浇注料预制,现场砌筑。优点是施工周期短,分块更换,方便维护。烧嘴采用半预混旋流式结构,烧嘴头部温度低、使用寿命长;火焰的高温区集中在斜面,火焰稳定,不回火,不脱火,生产时火焰调节范围大。

2.4 料面加喷洒蒸汽设备

在点火炉后烧结机台车上方150mm 处安装12 排蒸汽管,每排间距500mm,每个管23 个出气孔,蒸汽打到台车料面上。喷洒蒸汽提高了燃料的燃烧效率,优化烧结料层温度制度,改善烧结矿质量,尤其料层上部烧结矿的质量。

2.5 混合机滚筒内部衬板部分更换成陶瓷衬板

把滚筒内部挂料严重处的橡胶衬板替换成陶瓷衬板,大大降低了挂料程度,改善了一次混合机的混合效果和二次混合机的制粒效果。

表2 改造前后混合料粒度组成对比(%)

2.6 烧结机集中润滑系统

重新安装润滑管路,解决了管路破损漏油问题;并采用智能集中润滑系统,将油脂注入到油缸中后,可以实现定时自动加油,改善润滑效果、减轻工人劳动强度,还减少润滑油脂的消耗。现在润滑油脂每月消耗量在5t 左右,减少50%。

3 改造后的效果

3.1 粉尘排放浓度降低

改造后的电除尘设备除尘效率提高,粉尘排放浓度从改造前的50mg/m3~100mg/m3降低到小于30mg/m3,达到国家排放标准。

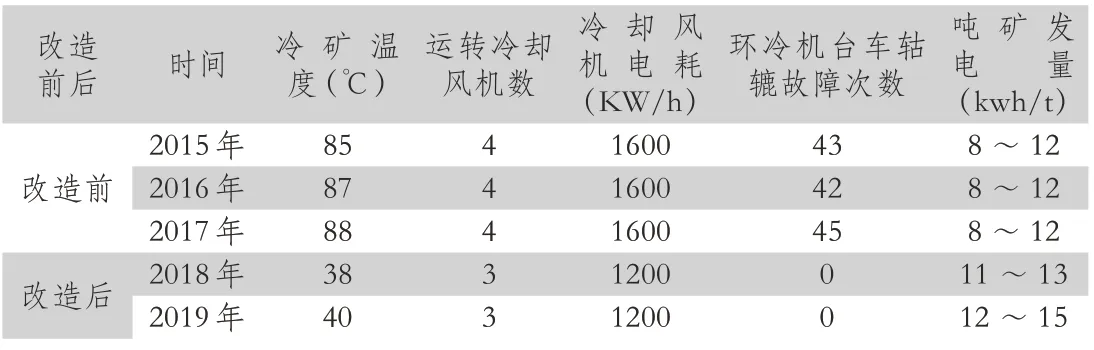

3.2 冷矿温度降低

环冷机改造后不仅降低了冷矿温度还降低了电耗。改造前需要运转4 台冷却风机,改造后只需要运转3 台冷却风机(一台冷却风机每小时电耗400KW)。改造后提高了余热发电量,降低了环冷台车轱辘故障率。

表3 改造前后环冷机参数对照表

3.3 煤气消耗量降低

点火炉改造后煤气消耗量显著降低。

表4 改造前后煤气消耗量对照表

3.4 料层厚度提高

混合机滚筒内部衬板部分更换后,混合料的粒度组成得到优化,混合料透气性得到改善;机头电除尘外壳更换后漏风大幅度减少,为提高料层厚度创造了条件。

表5 改造前后料层厚度对照表

3.5 烧结矿质量提高

点火炉改造后烧结机台车料面点火均匀度得到改善,料层厚度提高和料面加蒸汽措施都有效的提高了烧结矿质量。

表6 改造前后料层厚度对照表

4 结语

通过对机头电除尘的改造使粉尘排放浓度达到国家标准;通过对环冷机的改造有效降低了冷矿温度节约了电耗,提高了余热发电量降低了环冷机故障率;通过对一次混合机、二次混合机滚筒内部部分衬板的更换,点火炉的改造,安装料面加蒸汽装置有效提高了烧结矿转鼓降低了筛分。