AgCuV合金导电滑环内部缺陷产生原因分析

2020-03-04

(1. 北京有色金属与稀土应用研究所, 北京 100012; 2. 北京市电子信息用新型钎焊材料工程技术研究中心, 北京 100012)

导电滑环是将静止设备上的各种信号传输给旋转设备,以实现两个相对转动机构的图像、数据信号及动力传递的精密输电装置。近几年该装置已实现了标准化、批量化生产,被广泛应用于安防、工厂自动化、电力、仪表、航空、军事等机电设备[1-3]。导电滑环由滑环和滑丝两个主要部分组成,其中对于滑环,要求所用材料导电率高、导热性能好、熔点高、电阻温度系数小的同时,还要具有较好的耐磨性和滑动接触特性[4-6]。AgCuV合金是银基含铜和钒的三元合金,具有较好的塑性加工能力[7],维氏硬度和抗拉强度也较高,并且具有较低的电阻率[8-9],因此十分适合用来制备导电滑环。

传统的真空熔炼工艺,因熔铸温度高,浇铸时缩孔较大等特点[10],钒很难直接熔铸到AgCu合金基体中,且熔铸后易出现气孔、裂纹等缺陷和钒在AgCu合金基体中弥散不均等现象。导电滑环中若存在内部缺陷,如裂纹、气孔、夹杂等[11],在导电滑环的使用过程中可能会产生尖端放电或电磁干扰等情况,影响电流的传输,导致信号丢失[12-13]。随着导电滑环使用时间的增加,导电滑环的浅层缺陷逐渐显露,使得导电滑丝与导电滑环表面接触不良,导致导电滑环出现环火烧损事故。因此,在AgCuV合金导电滑环投入使用前,有必要对其进行超声检测,以保证导电滑环的质量。某AgCuV合金导电滑环在超声检测时发现其内部有缺陷,笔者对其进行了一系列检验及分析,以期此类缺陷不再产生。

1 理化检验

1.1 化学成分分析

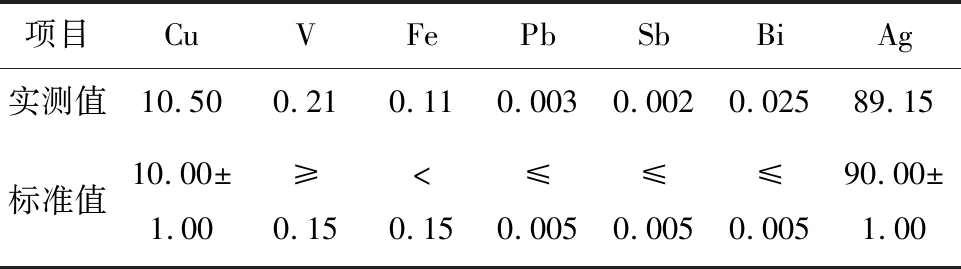

依照GB/T 15072.2-2008《贵金属合金化学分析方法 银合金中银量的测定 氯化钠电位滴定法》、GB/T 15072.8-2008《贵金属合金化学分析方法 金、钯、银合金中铜量的测定 硫脲析出EDTA络合返滴定法》、GB/T 15072.19-2008《贵金属合金化学分析方法 银合金中钒和镁量的测定 电感耦合等离子体原子发射光谱法》、GJB 950A.1-2008《贵金属及其合金微量元素分析方法 第1部分:电感耦合等离子体原子发射光谱法》的要求,对该AgCuV合金导电滑环进行化学成分分析,结果见表1。结果表明该AgCuV合金导电滑环的银、铜、钒及其他杂质元素均符合GJB 953A-2008《贵金属及其合金板、片、带材规范》对AgCuV合金化学成分的要求。

表1 AgCuV合金导电滑环的化学成分(质量分数)Tab.1 Chemical compositions of AgCuV alloy conductive slip ring (mass fraction) %

1.2 超声检测

使用C-SCAN-ARS型扫描检测系统,依照GB/T 2970-2016《厚钢板超声检验方法》对AgCuV合金导电滑环的缺陷位置进行检测。

AgCuV合金导电滑环的厚度为5 mm,外径为125 mm,内径为120 mm,其形状示意图如图1所示。

图1 AgCuV合金导电滑环示意图Fig.1 Diagram of AgCuV alloy conductive slip ring

传统的手持接触法超声检测,因厚度5~10 mm板材的检测区处在近场区范围,很难保证得到试样缺陷的真实情况[14]。目前对于厚度小于10 mm的板材,没有相应的超声波检测国家标准,因此也没有相应的对比试块。依据试块设计原则,设计了与被检测试样具有相同声程的试块,然后对试样的缺陷反射波与对应深度的对比试块的平底孔反射波进行比较,表2为设计的对比试块的信息。对比试块与被检测试样具有相同的表面状态和厚度,使用与被检测试样相同的材料制备,除人工缺陷外再无其他缺陷。

表2 对比试块信息Tab.2 Comparing block information mm

在超声检测前对试样表面进行磨抛处理,选用10 MHz的聚焦探头进行水浸超声检测[15],结果如图2所示,图2中导电滑环上方的倒三角为焊接焊口。将底波出现衰减的位置与导电滑环表面对应观察,若未有表面伤,则可判断该位置为内部缺陷。

图2 AgCuV合金导电滑环的底波C扫图像Fig.2 The bottom wave C-scan image of AgCuV alloy conductive slip ring

联合A扫曲线,可进一步分析缺陷情况,AgCuV合金导电滑环的A扫曲线与C扫图像如图3所示。可见A扫描曲线中底波衰减明显,由此可判断该AgCuV合金导电滑环存在缺陷,并确定了该AgCuV合金导电滑环的缺陷位置。

图3 AgCuV合金导电滑环的A扫曲线与C扫图像Fig.3 A-scan curve and C-scan image of AgCuV alloy conductive slip ring

1.3 金相检验

使用Zeiss型金相显微镜对AgCuV合金导电滑环进行金相检验,依照GB/T 13298-2015《金属显微组织检验方法》进行金相试样的制备与检验。图4为AgCuV合金导电滑环缺陷处的宏观形貌。

在AgCuV合金导电滑环的缺陷处取样,经磨抛后,置于金相显微镜下观察,如图5所示。可见裂纹扩展方向平行于圆环表面,裂纹内部有明显的分叉现象,裂纹两侧不能完整地咬合在一起,且裂纹两侧分布着较大的颗粒状物质。

图4 AgCuV合金导电滑环缺陷处宏观形貌Fig.4 Macro morphology of defects of AgCuV alloy conductive slip ring

图5 AgCuV合金导电滑环裂纹微观形貌Fig.5 Micro morphology of cracks of AgCuV alloy conductive slip ring:a) crack Ⅰ; b) crack Ⅱ; c) crack Ⅲ; d) crack Ⅳ; e) crack Ⅴ; f) crack Ⅵ

1.4 扫描电镜及能谱分析

使用Hitachi型扫描电镜(SEM)对AgCuV合金导电滑环缺陷处进行分析,如图6所示。可见裂纹近似直线,沿着导电滑环纵向扩展且有分叉。可以判断此裂纹是线状裂纹,将裂纹按T型分析法进行分析,如图6a)中所标,A为主裂纹,B和C为二次裂纹, O为裂纹源。裂纹全长约为100 mm,在裂纹两侧弥散着5~14 μm的黑色颗粒状物质。

对裂纹两侧的颗粒状物质进行能谱(EDS)分析,分析结果如图7所示。可见颗粒状物质主要成分是钒元素,由图7b)还可见裂纹两侧存在钒元素的偏析。

2 分析与讨论

AgCuV合金导电滑环的化学成分符合GJB 953A-2008中对AgCuV合金成分的要求。AgCuV合金导电滑环内部裂纹的扩展方向并非垂直于圆环表面,而是平行于圆环表面,裂纹内部有明显的分叉现象,并且裂纹的两侧不能完整地咬合在一起。通过C扫图像可知,裂纹在距离焊缝较远的位置,不在焊缝或者热影响区,由此可以推断裂纹起源于母材。裂纹两侧分布着较大的颗粒状的物质,EDS分析显示颗粒状物质主要成分是钒元素,裂纹两侧存在钒元素的偏析。

图6 AgCuV合金导电滑环裂纹SEM形貌Fig.6 SEM morphology of cracks of AgCuV alloy conductive slip ring:a) the whole of cracks; b) the middle of main crack; c) the tail of main crack; d) the end of secondary crack; e) the middle of secondary crack; f) the tail of secondary crack

图7 颗粒状物质EDS分析结果Fig.7 EDS analysis result of granular materials:a) EDS analysis results; b) surface scanning image of cracks

由于第二相与基体之间的结合力较弱,当受到外力的作用时,容易在第二相和基体交界处,尤其在第二相的尖角处产生应力集中。在应力集中处会较早达到金属的屈服点,引起塑性变形,当变形量超过材料的极限变形程度,同时应力超过材料的极限强度时便会在此处产生微裂纹。较大的第二相的存在会使材料在很低的平均应力下产生裂纹,裂纹逐渐扩展。在均匀受力的情况下,裂纹总是沿着最小阻力路线,即材料的薄弱环节处扩展。该AgCuV合金导电滑环的裂纹就是沿着第二相与基体结合力弱的部位扩展。

3 结论及建议

AgCuV合金导电滑环经超声检测发现的内部缺陷是裂纹,脆性的含钒第二相与AgCu合金基体的结合力弱并且易碎,在应力集中处产生了微裂纹,微裂纹沿着第二相与基体结合力弱的部位扩展,最终导致AgCuV合金导电滑环内部缺陷的产生。

建议在AgCuV合金导电滑环浇铸时加大冷却速率,使钒元素均匀分散在AgCu合金基体中;或者采用冷等静压、真空烧结、挤压等粉末冶金技术来制备AgCuV合金导电滑环。