车削螺纹的误差分析与解决方法

2020-03-04

兰州通用机器制造有限公司 兰州 730050

1 研究背景

众所周知,非标准件螺纹加工方式主要有车螺纹、成型铣削、板牙车削、丝锥切削等。无论采用何种加工方式,螺纹加工均为成型刀具加工。成型刀具加工一般对刀具结构、安装方式有较高要求,才能保证加工出合格的产品。笔者基于螺纹加工产品的质量事故,分析问题,查阅资料,总结误差原因,并提出解决办法[1-5]。

2 误差分析

笔者车间加工不锈钢石油锥管螺纹时,车削用白钢刀具前刀面刃磨前角为10°~12°,环规检验合格。使用公扣旋紧时,密封不佳。笔者推断为螺纹中径有加工误差。车削材料为40Cr,热处理为调质布氏硬度(HB)为280的锥管梯形螺纹时,刀具前刀面刃磨前角为10°~12°。检验时,螺纹环规止端不能通过为检验合格。螺纹与公扣配装后,轴向晃动度明显大于成型铣刀铣削的螺纹。经判断确认,仍然为中径上偏差超差[6-11]。

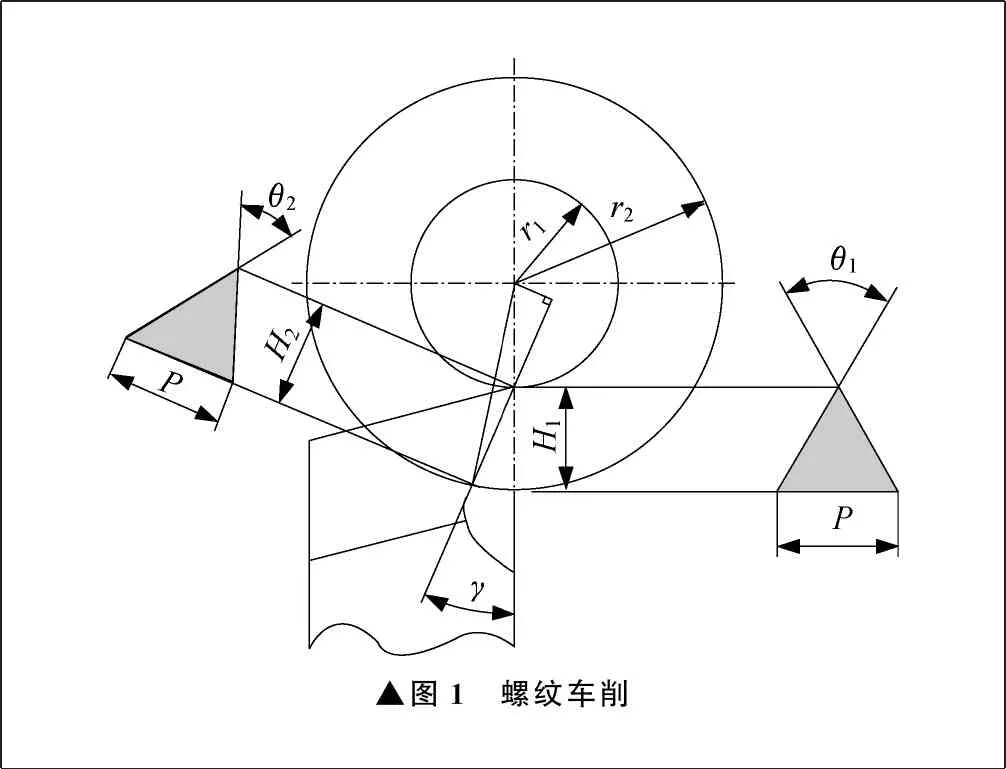

如图1所示,车刀前角切削时会对螺纹造成两种误差,一是螺纹轴向断面形状为曲线,二是牙型角超差。笔者主要分析牙型角误差。

由图1可知,螺纹的牙型深度H1在径向断面上测量,螺纹的实际牙型通过切削刃实际切削螺纹深度H2形成。根据计算,H2大于H1,螺纹螺距P由机床传动链决定,是固定值。因此,牙型角θ1与θ2会有误差。

计算如下:

tan(θ1/2)=P/(2H1)

(1)

tan(θ2/2)=P/(2H2)

(2)

(3)

(4)

式中:r1为工件原始螺纹内半径;r2为工件原始螺纹外半径;γ为刀具前角;θ1为测量螺纹牙型角;θ2为实际螺纹牙型角。

▲图1 螺纹车削

3 实例

车削螺纹M30×3.5,γ为20°。根据公制60°螺纹公式有:

(5)

2r2=D+H/4

(6)

2r1=D1-H/2

(7)

D1=D-5H/4

(8)

式中:H为原始螺纹高度;D为螺纹外径;D1为螺纹底径。

经计算,r2为15.379 mm,r1为12.348 mm,θ2为57.62°。可见,实际牙型角与理论牙型角差2.38°,前角为20°时不能忽略这一误差。对此,在刃磨刀具时前角为20°,牙型角刃磨为57.62°,方能加工出合格螺纹。

4 结束语

笔者所述理论计算模型只适用于切削刃前端位于工件中心平行位置的情况。此外,因为实际刀具切削刃在水平截面内不是一条直线,所以若切削刃前端高于或低于工件中心,则切削出的螺纹两侧依然会出现曲线误差,即对刀高度误差。针对这一问题,目前还没有好的补偿办法,有待进一步研究。