硬脂酸添加剂对AZ91D镁合金阳极氧化膜耐蚀性的影响

2020-03-04张新宇唐聿明赵旭辉左禹

张新宇,唐聿明,赵旭辉,左禹

(北京化工大学 材料电化学过程与技术实验室,北京 100029)

镁合金拥有质量轻、比强度高、电磁屏蔽性能好等众多优异特点,应用前景广阔[1]。由于Mg的标准电极电位(vs.SHE)E0= -2.37 V,很容易发生氧化以及电化学腐蚀[2],阻碍了镁合金的广泛应用。现阶段解决镁合金腐蚀问题的手段主要分为三个方面:通过合金化以及改变合金元素含量,提高镁合金的耐蚀性能[3];采用表面处理或涂层工艺在镁合金表面形成保护性涂层或膜层,如电沉积[4]、化学沉积[5]、阳极氧化[6]、微弧氧化[7]、有机涂层[8]、疏水膜层制备[9-10]等;通过科学合理的连接结构[2]以及其他电化学手段[11]对镁合金进行保护。

阳极氧化法具有成本低、生产工艺简单、初期投资少、一次性成膜面积大、工件尺寸结构要求低等优点[12]。传统的镁阳极氧化工艺以DOW17和HAE工艺为代表[13]。氧化液多以Mg的强钝化剂为主,通过添加其他物质以提升膜层各项性能。氧化工艺多以氢氧化物、硅酸盐、磷酸盐、铝盐为主盐,以氟化物、铬酸盐为添加剂。Gou Y等[14]研究了氨基酸类有机添加剂对镁合金阳极氧化的影响,发现它们均在不同程度上抑制火花放电,改善表面形貌,提高了氧化膜耐蚀性。Xiong Z P等[15]研究了十二烷基磺酸钠添加剂对镁合金阳极氧化的影响,发现氧化过程中,十二烷基磺酸根离子能够吸附到镁合金电极表面,增加膜层电阻,提高阳极氧化电压,从而提升阳极氧化膜层的耐蚀性。总体而言,现有工艺制备的镁合金阳极氧化膜在很多强腐蚀环境中仍然不能满足使用要求,同时也有些工艺对环境有污染作用,因此需要持续改进工艺,以进一步提高耐蚀性和其他性能。硬脂酸作为一种疏水物质,主要应用于氧化膜层的后期封孔过程。W.F.Ng等[16]首先在镁基体上进行水热处理得到厚氢氧化物层,然后使用硬脂酸浸渍涂层得到硬脂酸镁表面,提升了镁合金的耐蚀性。现阶段鲜有研究硬脂酸在阳极氧化时的作用与效果。本文研究了硬脂酸作为氧化液中的添加剂对镁合金阳极氧化膜性能的影响,同时也探讨了硬脂酸在阳极氧化过程中与基体反应的过程机制。

1 实验

1.1 试样制备

实验材料为AZ91镁合金,化学成分(质量分数)为:A1 8.95%~9.75%,Zn 0.35%~1.0%,Mn 0.15%~0.5%,Si 0.022%,Cu 0.021%,Fe 0.003%,Mg余量。试样大小为20 mm×10 mm×2 mm。依次采用600#、1000#砂纸进行打磨处理,使用去离子水清洗,然后进行碱性除油,再次使用去离子水清洗,烘干备用。其中,碱性除油液成分与方法为:50 g/L Na2CO3(化学纯)+25 g/L Na2SiO3(分析纯)+50 g/LNa3PO4(分析纯),温度80 ℃,浸泡时间5 min。

阳极氧化电源为Tradex公司的 MPS706直流稳压电源,采用恒流氧化法,氧化温度为室温,氧化液体积(mL)与试样面积(cm2)比为50∶1,阴极面积(cm²)与阳极面积(cm²)比为 3∶1。采用磁力搅拌器进行搅拌,转速为 30 r/min,电流密度为15 mA/cm²,时间为20 min。氧化液采用碱性硅酸盐溶液,组分为主成膜物质100 g/L Na2SiO3(分析纯)和50 g/L NaOH(分析纯)+抑弧剂12 mL/L植酸(70%溶液)和8.76 g/L EDTA(分析纯)。添加剂为硬脂酸CH3(CH2)16COOH(分析纯)。分别在未添加硬脂酸以及添加2 g/L硬脂酸的氧化液中制备膜层。

1.2 性能测试

采用S4700扫描电子显微镜(scanning electronic microscopy,SEM)观察试样的微观形貌。使用ImageJ软件,根据电镜图片计算膜层表面孔隙率、平均孔径、孔洞数量。采用 TT230非铁基涂层涡流测厚仪测量膜层厚度,测量10个有效点,即厚度分布集中的点,取平均值。利用布鲁克傅里叶红外光谱仪 Tensor27进行红外光谱测试,将膜层用刀片刮下后,使用KBr压片法,分辨率为 0.4 cm-1,扫描范围为 500~4500 cm-1。使用 X射线光电子能谱分析仪(XPS,ESCALAB 250,Thermo Fisher Scientific)测量膜层表面光电子能谱。使用 X射线衍射仪(XRD,2500VB2+PC,株式会社理学)测量膜层表面X射线衍射图谱。使用武汉科斯特CS350H电化学工作站进行动电位极化曲线测试,测试范围为-0.3~+0.5 V(vs.OCP),扫描速率为3 mV/s,测试溶液为3.5% NaCl溶液,采用三电极体系,其中待测试样为工作电极,测试面积为1 cm²,Pt电极为辅助电极,饱和氯化钾甘汞电极(SCE)为参比电极。

2 结果与讨论

2.1 微观形貌

含有(以下简称硬脂酸膜层)和不含(以下简称基础膜层)硬脂酸氧化液中制得膜层的表面SEM形貌见图1。由图1a、b对比可知,在添加了硬脂酸之后,膜层表面直径较大的孔洞数量减少,取而代之的是带有微孔、略有突起的表面。由图1c、d对比可知,加入硬脂酸后,膜层孔洞不再集中在一定范围生长,而是有所分散。镁合金阳极氧化膜的生长机制为:先在基体上形成一层表面膜层,然后在电压作用下,表面膜被电火花贯穿,基体元素通过孔洞与氧化液中的物质结合,在膜层表面再次形成一层氧化膜,如此反复[17-21]。因为电火花往往发生在膜层较薄的部分,所以在传统氧化液中制得的氧化膜表面孔径较大。根据后续分析结果可知,添加了硬脂酸之后,硬脂酸及硬脂酸分解后的产物和镁在孔周围发生反应,生成C4H6MgO4和C6H10MgO4等产物。这些产物堆积在孔洞处,增加了微区电阻,均匀了电火花发生区域,从而减少了膜层表面孔径较大的孔洞数量。

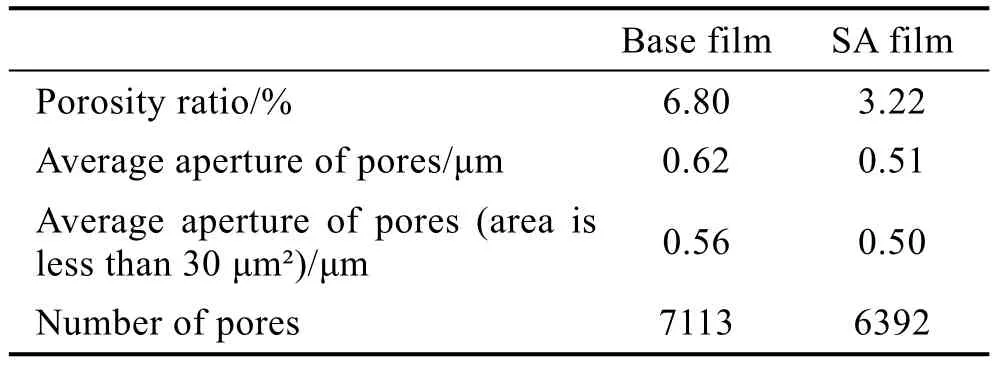

利用 ImageJ软件对基础膜层和硬脂酸膜层在500倍下的SEM图各5张进行分析得到的结果见表1。结果表明,硬脂酸的加入使得膜层表面孔隙率降低了50%左右,孔洞数量和孔径大小均有减少。

表1 利用ImageJ软件对基础膜层和硬脂酸膜层在500倍下的SEM图片进行分析的结果Tab.1 Results of analysis on SEM images of base film and SA film at 500 times with ImageJ software

氧化膜层的截面形貌如图2所示。从图2a可以看出,靠近膜层表面的多孔层缺陷较多,不仅有明显的大孔出现,并且有小孔密集分布的区域,与镁基体结合的部分也出现了较多缺陷。由图2b可以看出,相较于基础膜层,硬脂酸膜层没有较大的孔洞产生,也没有小孔密集分布的区域,膜层更加完整,并且与镁基体结合处缺陷更少。

2.2 氧化膜厚度

利用测厚仪测量氧化膜厚度。其中基础膜层在5、10、15、20 min时的平均厚度分别为 4、6、7、8 μm,而相对应硬脂酸膜层的平均厚度分别为13、19、25、27 μm。结果表明,氧化膜厚度的相对生长速率不会因为添加硬脂酸而改变,同时硬脂酸的加入增加了膜层厚度。在实验过程中,添加硬脂酸后,出现火花放电时的电压为85 V,最高成膜电压达到了152 V。未添加硬脂酸时,出现火花放电时的电压为 65 V,最高成膜电压为118 V。在镁合金阳极氧化过程中,溶液中的负离子会向镁合金阳极移动,并吸附在镁合金表面。在添加硬脂酸之后,负离子不仅有等,还包含由较大的非极性碳链组成的硬脂酸负离子,从而增大了阳极氧化膜电阻,提升了成膜电压。在恒流氧化过程中,成膜电压的提升不仅能够增加膜层厚度,还能增强表面火花放电,而且使火花放电均匀出现在试样表面。火花放电的增强能够增加熔融物流动性,所以成膜电压的提升能够降低孔隙率和减小孔径。因此硬脂酸的加入提高了氧化膜成膜电压,增加氧化膜厚度,降低膜层孔隙率,减小孔径。

2.3 电化学性能

氧化膜层在3.5%NaCl溶液中的极化曲线如图3所示(图中Mg代表基础膜层,Mg@SA代表硬脂酸膜层,后图同)。由图3可以得知,硬脂酸膜层的自腐蚀电位Ecorr=-1.57 V(vs.SCE),相较于基础膜层(Ecorr=-1.76 V(vs.SCE))提升了0.2 V左右。基础膜层的自腐蚀电流密度Jcorr=1.05×10-5A/cm2,而硬脂酸膜层Jcorr=3.15×10-7A/cm2,下降了2个数量级。表明氧化液中加入硬脂酸后,形成的阳极氧化膜耐蚀性能明显提高。

2.4 FTIR测试

对氧化膜层进行FTIR测试的结果如图4所示。谱图上在3423 cm-1左右处的峰是O—H伸缩振动的吸收峰,1638 cm-1和1384 cm-1处为C=O和C—O的特征吸收峰[22]。由于—COOH中的H+被Mg2+取代后,耦合在同一个碳原子上的C=O和C—O键被均化,导致本应出现在1703 cm-1左右和1104 cm-1左右的C=O、C—O峰的位置发生偏移[23]。在1048和881 cm-1处出现了较强的伸缩振动峰和较弱的弯曲振动峰。在994 cm-1处出现了伸缩振动峰。对比基础膜层与硬脂酸膜层可以发现,在添加硬脂酸之后,O—H官能团的峰(3423 cm-1)升高,而峰则下降,并且在1086 cm-1处出现了—CH3的伸缩振动峰。以上结果表明,加入硬脂酸之后,膜层中O—H、—CH3、C=O键增加减少,并且膜层成分中检测到了—CH3键。表明硬脂酸中的—CH3和—COOH可能进入到膜层内部,改变膜层成分,从而导致了膜层性能的变化。

2.5 XPS测试

氧化膜 XPS测试的结果如图5所示。图5a、b代表基础膜层和硬脂酸膜层中 O1s的测量结果。图5a中,530.4 eV处为MgO键中O的特征峰,531.5 eV处为Mg(OH)2中O的特征峰,532.4 eV处为Mg2SiO4中O的特征峰[24]。在图5b中,531.4 eV处为Mg(OH)2中O的特征峰,532.2 eV处可以归为—COOMg中O的特征峰,532.7 eV处为Mg2SiO4中O的特征峰[25]。图5c、d代表基础膜层和硬脂酸膜层中Mg2p的测量结果。图5c中,49.2 eV处可以归为Mg(OH)2和MgO中Mg的特征峰,51.2 eV处则代表 Mg2SiO4中 Mg的特征峰。在图5d中,只有一个50.0 eV的特征峰,可以归为—COOMg中Mg的特征峰。XPS测试的结果表明,硬脂酸中的—COOH能够与通过孔洞从基体扩散到表面的Mg发生反应,生成的产物覆盖在膜层表面。由于阳极氧化过程为膜层的生长过程,不断在已生成的膜层上堆积反应产物,从而增加膜层厚度。结合FTIR测试结果分析可以认为,进入到膜层内部的部分C=O和C—O键存在于—COOMg中,表明硬脂酸的—COOH官能团在反应中进入到了膜层内部,并且部分与 Mg发生反应,形成了—COOMg,从而改变了膜层成分。

氧化膜层进行XRD测试的结果如图6所示,通过XRD结果可进一步确定膜层中的具体成分。根据基础膜层结果可知,基础膜层成分主要为Mg2SiO4,而MgO和Mg(OH)2在基础膜层中并未检测出来。这是由于Mg的衍射峰强度过强,导致MgO和Mg(OH)2的峰被掩盖在杂峰中。根据硬脂酸膜层结果可知,硬脂酸膜层成分主要为 Mg2SiO4、MgO、C4H6MgO4、C6H10MgO4。其中 C4H6MgO4和 C6H10MgO4分别是由 Mg与 C2H4O2和 C3H6O2反应生成,如式(1)、(2)所示:

XRD的结果表明,进入到硬脂酸膜层中的—CH3和—COOMg存在于 Mg与不同长度含羟基碳链结合的产物中,说明硬脂酸膜层主要由这些产物和Mg2SiO4组成。

根据以上结果,提出硬脂酸在阳极氧化过程中与基体发生反应的过程机制,如图7所示。阳极氧化初期,在Mg基体上生成致密层以及多孔层。随着氧化电压的升高,工作区域由法拉第区域提升到高压放电区域。由于多孔层中膜层较薄的地方阳极氧化阻力小,电火花优先在这些地方产生,留下被击穿的膜层孔洞或裂缝。强烈的电火花使周围瞬间温度达到1000 ℃以上,从而提升了周围溶液温度。一方面造成了膜层的高温烧结,使膜层中孔洞缩小,致密度提升;另一方面,高温使吸附在膜层表面的硬脂酸负离子部分碳链断裂,形成C2H4O2和C3H6O2等负离子产物。Mg2+从电火花击穿的孔洞或缝隙中到达表面,与这些成膜物质结合形成 C4H6MgO4、C6H10MgO4,并被周围的低温溶液“淬冷”,形成新的膜层,并覆盖住原有孔洞或缝隙。如此过程不断反复,从而使得氧化膜逐渐生长。

分析认为硬脂酸添加剂在镁合金阳极氧化中的作用机制主要表现为以下几个方面:

1)吸附作用。硬脂酸由非极性疏水基团和极性亲水基团两部分组成。将其加入到碱性氧化液中,极性基团的一端能够提供弧对电子,与基体上Mg电子的空轨道配合,通过Mg—O形成配位键,从而吸附在镁基体表面。硬脂酸负离子的吸附一方面使金属表面与氧化液隔开,减缓了氧化液对金属表面的化学和电化学腐蚀,缓解了氧化膜应力集中。另一方面也增大了阳极氧化膜电阻,提升了成膜电压,增强并均匀了火花放电。在提升熔融物流动性的同时,也使氧化膜成膜均匀,从而降低了孔隙率,减少了膜层中的孔洞、缝隙等缺陷,使膜层更加致密。

2)表面活性剂作用。由于氧化膜的多孔结构有一部分来源于氧化过程中 O2的析出。硬脂酸作为一种表面活性剂物质,可以吸附在基体表面,从而降低气-液界面和液-固界面的表面张力。根据杨氏方程,当气-固界面的接触角减小时,气泡直径变小,并且吸附强度降低,O2更容易从表面释放析出,使氧化膜上的缺陷孔径变小,有利于其耐蚀性的改善。

3)改变膜层成分。硬脂酸加入后,氧化膜中检测到了—CH3、—COOMg,并且发现O—H含量增加。分析结果表明,氧化膜主要成分除了 Mg2SiO4和MgO,还有C4H6MgO4、C6H10MgO4等。氧化膜成分改变后,一定程度上改变了膜层结构,有利于形成更加致密的氧化膜,从而提升膜层耐蚀性。

3 结论

1)通过在阳极氧化液中添加硬脂酸,在AZ31D镁合金表面制备了阳极氧化膜层。硬脂酸添加剂能够使氧化膜表面孔隙率降低,孔洞直径减小,孔洞数量下降。在增加膜层厚度的同时,也使膜层内部、膜层与基体的连接部位缺陷减少,膜层更加致密。

2)极化曲线测试结果表明,硬脂酸膜层的自腐蚀电流密度Jcorr=3.15×10-7A/cm2,自腐蚀电位Ecorr=-1.57 V(vs.SCE)。相较于基础膜层,硬脂酸膜层Jcorr下降了2个数量级,Ecorr提升了0.21 V左右,耐蚀性能得到明显提升。

3)提出了硬脂酸在阳极氧化过程中与基体反应的过程机制。硬脂酸的加入使氧化膜成膜电压升高,膜厚度增大,火花放电效应增强,增大了熔融物流动性,从而导致孔隙率降低和孔径减小。同时,通过表面活性剂作用,促进 O2从表面释放析出,细化了膜层孔洞,有利于耐蚀性提升,并且硬脂酸分子上的碳链在反应时发生断裂,断裂后的产物与 Mg2+结合。所得产物在电火花造成的通路内以及膜层表面堆积,一定程度上改变了膜层成分,形成了更加致密的氧化膜层。