钴-铁沉积碳化硅颗粒及其吸波性能

2020-03-04王庆禄王莉李雍杨会静曹茂盛

王庆禄,王莉,李雍,杨会静,曹茂盛

(1.唐山师范学院,河北 唐山 063000;2.内蒙古科技大学,内蒙古 包头 014010;3.北京理工大学,北京 100081)

近年来,电子设备和通信设备造成的电磁污染引起了人们对微波吸收材料的研究兴趣[1-2]。但目前吸波材料存在密度大、匹配厚度大、吸收频带窄等缺点,因此研究高效、轻量、热稳定性好、吸收频率范围宽、吸收能力强的微波吸收体就变得非常必要和迫切[3-4]。可以用作微波吸收体的材料有很多,碳化硅(SiC)是其中之一,它具有优异的强度、低密度、化学惰性和良好的微波介电损耗,是一种非常理想的电磁波吸收材料[5-6]。与其他碳材料相比,SiC不仅可以在高温、腐蚀性条件下使用,还可以在较宽的频带上实现轻量化、薄化和强吸收。但纯SiC的电磁参数无法满足阻抗匹配的要求,导致反射强、吸收弱,若要得到吸波性能良好的材料,需要对其进行掺杂或复合处理[7-10]。研究表明,采用非磁性材料和磁性材料复合的方法,通过调节材料的电磁参数和阻抗匹配,能有效提高材料的吸波性能[10-13],而化学镀具有工艺设备简单、镀层均匀的特点,是一种简便易行的复合方法[11,14]。本文介绍了利用改进的化学镀方法,在碳化硅表面沉积钴-铁合金,使其电磁性能和微波吸收性能得到提高。

1 试验

1.1 试验材料

试验所用试剂有:微米碳化硅(SiC,3~8 μm)、硫酸钴(CoSO4·7H2O)、硫酸亚铁(FeSO4·7H2O)、氯化铵(NH4Cl)、次亚磷酸钠(NaH2PO2·2H2O)、柠檬酸钠(Na3C6H5O7·2H2O)、氯化亚锡(SnCl2)、氯化钯(PdCl2)、氢氟酸(HF)、氨水(NH3·H2O)、盐酸(HCl,36.5%)。所有试剂纯度均为分析纯,使用前未进行其他处理。

1.2 试样制备

由于微米SiC没有良好的亲水性,首先需对其进行氧化、亲水、敏化和活化等预处理,以改善亲水性,增加表面反应活性[15-16]。将预处理后的SiC颗粒加入到配制好的镀液中,滴加氨水调节pH为9;加热到50 ℃,使用机械搅拌(和超声分散相结合),防止颗粒团聚,用分液漏斗匀速缓慢地滴入0.5 mol/L次亚磷酸钠溶液,并同时进行持续的机械搅拌与间歇的超声分散,超声处理的时间为每1 min超声处理30 s,总反应时间为50 min。反应完成后,对反应液进行抽滤,得到的固体物质用去离子水清洗数次至中性,干燥得到Co-Fe/SiC颗粒[17-18]。

1.3 产物表征

使用 HITACHI S-3500N扫描电镜(SEM)和OXFORD INCA能量散射谱(EDS)对 SiC和镀后Co-Fe/SiC微米颗粒的形貌和成分进行测试;对于结构的表征采用X’Pert PRO X射线衍射仪(XRD),测试时使用Cu靶的Kα辐射。采用同轴法测试材料的电磁性能,首先按照9∶1的比例将测试样品与石蜡混合均匀,然后在20 MPa压力下冷压成圆环形测试试样,采用ANRITSU 37269D矢量网络分析仪测试2~18 GHz频率范围的电磁性能[19]。根据微波传输线原理及单层均匀吸波体在金属基板上的情况,对微波吸收性能进行评价[16]。

2 结果及分析

2.1 相结构及成分分析

图1为纯 SiC和 Co-Fe/SiC的 XRD谱图以及Co-Fe/SiC的EDS能谱图。从XRD谱图中可以看出,碳化硅粉体主要由α-SiC组成。经过化学镀Co-Fe合金后,可以明显看到,除了α-SiC的衍射峰外,还出现了Co-Fe合金相的衍射峰。在 2θ为45.11°的位置有一个很强的衍射峰,并且在 65.66°和 83.2°也出现了明显的衍射峰,对应为Co-Fe合金。从EDS能谱图来看,Co-Fe/SiC 中主要元素有 C、Si、O、Co、Fe,其中O元素为氧化处理过程中引入。通过XRD和EDS分析可以看出,Co-Fe以晶体形式沉积在SiC颗粒表面,并且通过能谱分析,得出沉积的Co/Fe原子数之比为2∶1。

2.2 形貌分析

化学镀前后的SiC颗粒表面形貌和EDS面扫描如图2所示。图2a为化学镀前SiC的形貌,可以看到,化学镀前的碳化硅颗粒为粒径几微米的不规则形状。图2b为化学镀后Co-Fe/SiC的表面形貌,可以看到SiC的颜色发生了变化,颗粒表面沉积了一层金属。图2c为镀后放大的 Co-Fe/SiC颗粒图像,从图2c中可以看出沉积层表面并不光滑,产生了微小褶皱,有沉积金属成团的情况。从 EDS面扫描中可以发现Co、Fe均匀分布于SiC表面(图d—g)。

2.3 微波介电性能及机理分析

SiC和Co-Fe/SiC的介电常数及介电损耗随电磁波频率的变化如图3所示。从图3a中可以看出,在整个测试频率范围内,Fe-Co SiC的介电常数实部大多高于SiC,只有在频率介于11.7 GHz和14.6 GHz时,SiC的数值高于Co-Fe/SiC。SiC和Co-Fe/SiC的介电常数虚部在测试范围内可以分为三个部分:1)频率低于9.1 GHz时,两者数值相差不多,最大差值只有0.067;2)在频率介于9.1~13.0 GHz时,Co-Fe/SiC的介电常数虚部都高于SiC,尤其是在11.5 GHz时,Co-Fe/SiC介电常数虚部是SiC的5.7倍;3)在频率大于13.0 GHz以后,Co-Fe/SiC的介电常数虚部低于SiC。材料的介电损耗通过 tanδe=ε"/ε'描述,其中ε'、ε"分别为介电常数的实部和虚部,δe称为介电损耗角。SiC和Co-Fe/SiC的介电损耗随频率的变化规律如图3b所示。频率低于9.1 GHz时,两者数值相差不多;在频率介于9.1 GHz和13.0 GHz时,Co-Fe/SiC的介电常数虚部都高于SiC;在11.7 GHz时,Co-Fe/SiC介电常数虚部是SiC的5.3倍;在频率大于13.0 GHz以后,Co-Fe/SiC的介电常数虚部低于SiC。

根据德拜理论,材料的介电常数虚部可以看作是弛豫和电导的共同作用,可以由式(1)得出[16,20]:

式中,εs为静态介电常数,ε∞为光频介电常数,ω为角频率,τ为弛豫时间,σ(T)为材料电导率。从介电常数虚部的变化规律(图3a)中可以认为,电导对 Co-Fe/SiC介电常数虚部没有很大的提升,SiC和 Co-Fe/SiC的性能差异主要是由于介电弛豫的作用。SiC存在两个弛豫峰:弛豫峰I和弛豫峰II,分别位于9.1 GHz和13.8 GHz处。弛豫峰I源于SiC中界面极化,弛豫峰II源于SiC中晶格缺陷引起的偶极子极化[21-22]。在Co-Fe/SiC介电常数虚部中存在三个弛豫峰:弛豫峰I和II源自SiC颗粒的弛豫峰,位于11.7 GHz的弛豫峰III则是由于Co-Fe合金层产生的弛豫峰,该峰强度明显高于SiC的弛豫峰I和II,是微波吸收能量消耗的重要部分。从图3b插图中也可以看出弛豫峰I、II和III在两种材料中的分布情况:在 SiC中,弛豫峰 I和 II都表现得非常明显;在Co-Fe/SiC中,弛豫峰II表现得比较明显,但是弛豫峰I几乎被弛豫峰III所掩盖,而弛豫峰III是最强弛豫峰。这与图3a中的表现相一致。

2.4 微波磁性能及机理分析

SiC和Co-Fe/SiC的磁导率及磁损耗随电磁波频率的变化如图4所示。由于SiC为非磁性材料,它的微波磁导率实部和虚部变化不明显,磁导率实部和虚部分别在1和0附近波动,如图4a所示。由于钴和铁都是磁性金属,金属层的存在使得Co-Fe/SiC的磁性能得到有效改善,磁导率虚部在11~18 GHz范围内有较大提升,从而可以使材料的磁损耗有明显的提高,并且在12.6 GHz有一个明显的磁弛豫峰IV。

材料的磁损耗可由 tanδm=μ″/μʹ计算得出,其中μʹ、μ″分别为磁导率的实部和虚部,δm称为磁损耗角,计算得到的SiC和Co-Fe/SiC的磁损耗如图4b所示。SiC没有表现出明显的磁损耗,磁损耗值 tanδm介于0~0.15之间,而Co-Fe/SiC的磁损耗变化很大,介于0.04~0.75之间,最大值是SiC的5倍。对于Co-Fe/SiC材料,因为钴和铁均属于铁磁性金属,会使得材料具有一定的铁磁性,在微波作用下会产生磁损耗。Co-Fe/SiC的弛豫峰IV位于12.6 GHz,由于涡流损耗参数(μ″(μʹ)-2f-1)的值在整个测试频率范围内不为常数(如图4b插图所示),在0.12~34之间波动,所以该弛豫峰不是主要由涡流损耗引起的。由于交换共振一般发生在高频(>10 GHz),推测该弛豫峰可能是源于GHz波段晶粒间能量交换产生的交换共振[23-25]。

2.5 SiC和Co-Fe/SiC微波吸收性能

为了评价材料的微波吸收性能,根据单层均匀吸波体在金属基板上的情况,采用微波传输线原理分析反射率损耗RL,计算式如式(2)所示[16,19]:

式中,Z0为自由空间阻抗,其表达式见式(3)。

式中,μ0为介电常数,ε0为自由空间的磁导率。电磁波从自由空间入射到材料界面的归一化输入阻抗Zin为:

式中,εr为材料的相对介电常数,μr为材料的磁导率,c为真空中的光速,f为电磁波频率,d为吸波材料厚度。

根据公式(2),计算得到不同厚度的 SiC和Co-Fe/SiC的反射率损耗 RL随频率变化的曲线,如图5所示。SiC出现了多峰吸收,但是强度很低,最强吸收峰出现在厚度为2.6 mm、频率为13.8 GHz处,峰值仅为-5.2 dB,不能达到使用要求(如图5a所示)。此外,还出现了随着厚度增加,吸收峰向低频移动的趋势。

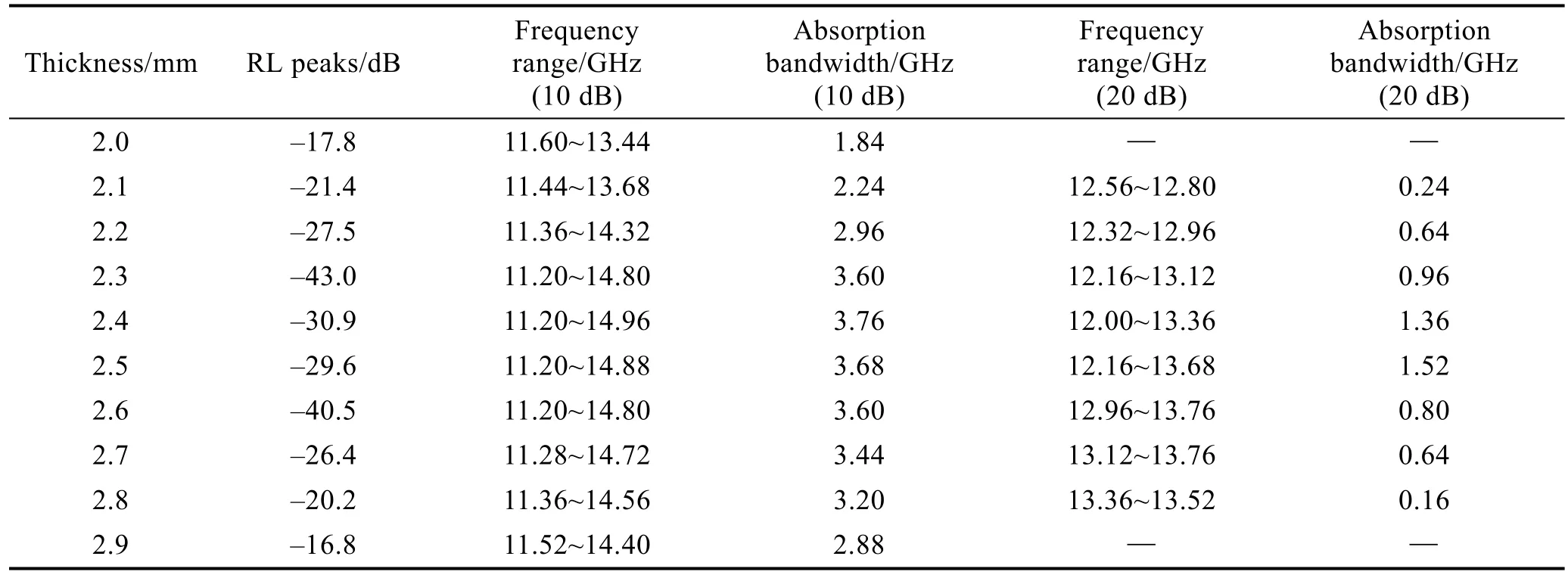

表1为Co-Fe/SiC在厚度为2.0~2.9 mm变化范围内的最强吸收峰和有效吸收带宽。从表1和图5b中可以看出,Co-Fe/SiC的最强吸收峰在厚度为2.3 mm、频率为12.7 GHz时达到峰值,为-43 dB。在 2.0~2.9 mm的厚度变化范围内,Co-Fe/SiC微波吸收性能优于SiC,最强吸收峰峰值均超过10 dB。Co-Fe/SiC的吸收带宽也有明显改善,在厚度为2.4 mm时,10 dB的有效吸收带宽达到3.76 GHz,20 dB时,带宽可以达到 1.52 GHz。该材料的优秀微波吸收性能主要源于 Co-Fe合金层强烈的介电损耗和磁损耗。

表1 Co-Fe/SiC的微波吸收性能Tab.1 Microwave absorption performance of Co-Fe/SiC

3 结论

1)化学镀中以硫酸钴和硫酸亚铁为主盐,缓慢滴加还原剂次亚磷酸钠控制反应速度,并在施镀过程中通过超声处理和机械搅拌,有效防止碳化硅颗粒在溶液中团聚,最终在微米碳化硅表面均匀沉积了一层钴铁合金。

2)与 SiC相比,经过化学镀得到的 Co-Fe/SiC中 Co-Fe合金层的存在有效提升了电磁参数,除了SiC的两个介电弛豫峰外,在11.7 GHz和12.6 GHz处分别存在介电弛豫峰和磁弛豫峰,增强了材料的电磁损耗能力,从而有效提高了材料的微波吸收性能。

3)Co-Fe/SiC材料的吸波强度更高,有效吸收频带更宽。当吸波层厚度为2.4 mm时,反射率在10 dB以上的吸收带宽达到3.8 GHz,20 dB带宽可以达到1.5 GHz。当吸波层厚度为2.3 mm,频率为12.7 GHz时,达到最大吸收峰值-43 dB。