岩石斗齿质量分析

2020-03-04

(山西漳泽电力股份有限公司河津发电分公司,山西河津 043300)

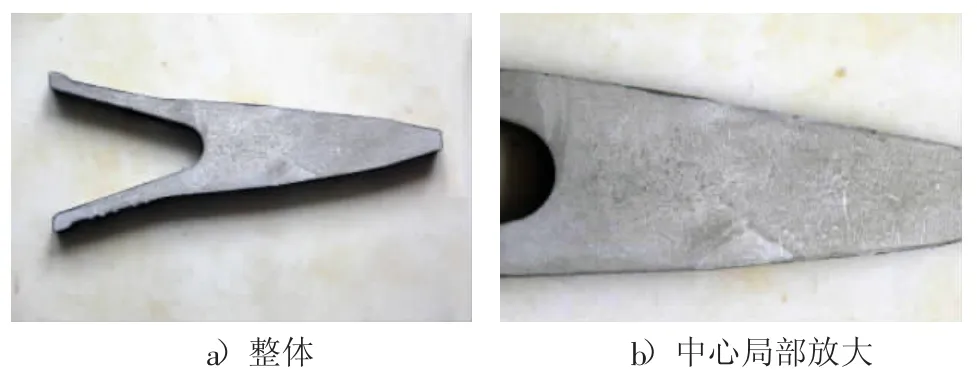

某公司岩石斗齿产品如图1 所示,客户反映使用时容易断齿,受委托对其进行质量分析。

1 试验分析

1.1 解剖方案

岩石斗齿未使用过,表面黄色油漆完整。对岩石斗齿解剖,沿齿尖纵向劈开取样,中间取金相试样、化学试样,两侧取力学冲击试样3 根,取样方式如图2 所示。

图1 来样形貌

图2 取样方式

1.2 化学成份

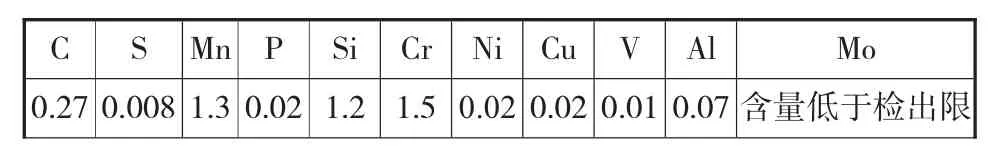

委托方未明确材质,按盲样测试化学成份,结果见表1.

表1 斗齿的化学成分(质量分数,%)

1.3 力学性能

1.3.1 硬度

岩石斗齿纵向截面HRC 硬度试验结果及位置如图2 所示。

试验结果表明,大部分硬度值位于(48.6~50.6)HRC 之间。

图2 硬度检测结果

1.3.2 冲击试验

进行常温20 ℃冲击实验(KV2),三根试样结果分别为 18.5 J、17.0 J、14.9 J,T/CFA 02010204.7-2018 技术条件要求冲击值≥12 J 属合格。

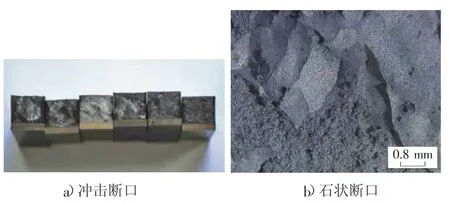

冲击试验断口,呈典型石状断口,属过热过烧引起的缺陷断口[1],宏观形貌见图3 所示。

图3 冲击断口

1.4 金相试验

1.4.1 酸浸

试样酸浸后,试样表面呈现粗大的枝晶状偏析,其上有较多的细小疏松孔洞,如图4 所示。

图4 试样表面形貌

1.4.2 微观组织

试样微观组织见图5,抛光状态下,可观察到大颗粒的外来夹渣,个别区域出现夹杂与孔洞混合伴生形态。有较多量的铸态疏松及孔洞缺陷,严重区域已聚集成片。经4%硝酸酒精溶液浸蚀后,组织呈沿晶网状及条带状偏析,组织为回火马氏体+极少量下贝氏体。马氏体呈针状和板条状混合,属典型中碳马氏体特征。晶粒度7.0~5.5 级(7.0 级85%,5.5级15%,表面脱碳层深约0.7 mm.

1.4.3 微观断口分析

选取石状断口典型试样,进行微观断口分析,微观断口形态及能谱图如图6 所示。微观断口形貌为韧窝,其上密集分布有大量疏松孔洞,如图6 中a)、b)、e)、f)所示。石状断口区域平面特别平整,其上密集分布小的疏松孔洞,放大倍数观察,微观形态为浅韧窝。正常断口区域则为深韧窝区。两区域分界线明显,有二次裂纹沿分界线分布见图6d).韧窝区能谱分析主要为基体金属元素Si、Cr、Mn 等,如图6g)、h),在韧窝区还可以观察到颗粒状夹杂物,见图6j),能谱分析主要为S、K、Ca 等元素见图6k).

2 讨论

2.1 材质方面

材质为低合金耐磨钢,用于斗齿是比较合适的。有大颗粒外来夹渣,内生夹杂比较细小,成份主要为S、K、Ca 等元素。少量的小颗粒夹杂对冲击性能影响通常不大。有较大、数量较多的疏松孔洞,同样破坏基体连续性,对冲击性能有一定影响。

2.2 热处理方面

材料存在轻微过热过烧。冲击断口呈石状,系过热或过烧造成,将使钢的塑韧性降低,特别是韧性。石状断口微观形态通常呈脆性沿晶断,但本次检测微观断口形貌呈浅韧窝状,沿分界线有二次裂纹分布。说明材料尚有一定韧性,过热程度尚不严重。造成材料过热的工艺因素有淬火加热温度偏高,保温时间偏长,或反复淬火加热。

晶粒度7.0~5.5 级,晶粒度方面通常应达到6.0级,略有偏低。组织为回火马氏体+极少量下贝氏体,属淬火+低温回火组织;极少量下贝氏体组织也属正常组织,系淬火冷却速度偏慢所致。

硬度检验,技术条件要求硬度≥46HRC 即可,实际检验硬度主要分布在(48~50)HRC,说明回火温度较为合理。

3 结论

岩石斗齿存在轻微过热、过烧现象,降低了材料韧性。此种缺陷形成原因有淬火ss 温度偏高、保温时间偏长,或反复淬火。实际生产过程中,轻微过热、过烧不能通过热处理改善,建议产品降级使用;适当降低硬度可以略微提高韧性,但硬度下降空间已经不多。