基于ANSYS Workbench的新型盘式制动器的强度分析和模态分析

2020-03-03曾昱皓谢松成杨荣松

曾昱皓,谢松成,杨荣松

基于ANSYS Workbench的新型盘式制动器的强度分析和模态分析

曾昱皓,谢松成,杨荣松

(四川大学机械工程学院,四川 成都 610065)

为了研究新型盘式制动器在工作过程中受到制动力的应力应变状况以及力学性能,通过 SolidWorks构建了某种新型盘式制动器的三维模型,然后根据有限元原理,运用有限元分析软件ANSYS Workbench 对其进行静应力分析,得到制动器主要零部件应力、变形变化规律和应力、变形最大时刻云图以及其各部件的应力大小,并对产生应力集中的地方进行改进。同时提出了改变过渡圆半径的方法,并对其进行分析验证,为该盘式制动器的优化设计及动力学分析提供了理论基础。通过对装配体进行模态分析,得到其前6阶固有频率和振型。通过计算分析得到结果验证了该制动器在制动过程中不会发生共振,结构安全可靠,能满足实际工况要求。

盘式制动器;ANSYS Workbench;静应力分析;模态分析

本文研究的是中大型盘形林谢制动器。其特征是用气弹簧代替碟形弹簧,始终施加给刹车片正压力,既提高了刹车可靠性,又解决了因碟形弹簧变形与弹力变化巨大而突然破裂失压、不便监测、制造困难等一系列问题。

通过建立此新型电盘式制动器有限元分析模型,计算其主体结构强度和变形,为改进设计提供了依据。以该种新型盘式制动器为研究对象,在SolidWorks中建立三维模型并导入 ANSYS Workbench中,对其零部件进行静应力强度及模态分析,得出了零部件所受的最大应力、固有频率及振型。分析计算结果表明,主体零件强度安全裕量较为充足,个别变形较大。同时,根据分析结果进行总结,提出改进方案,为新型盘式制动器的进一步研究奠定了理论基础。

1 新型盘式制动器原理

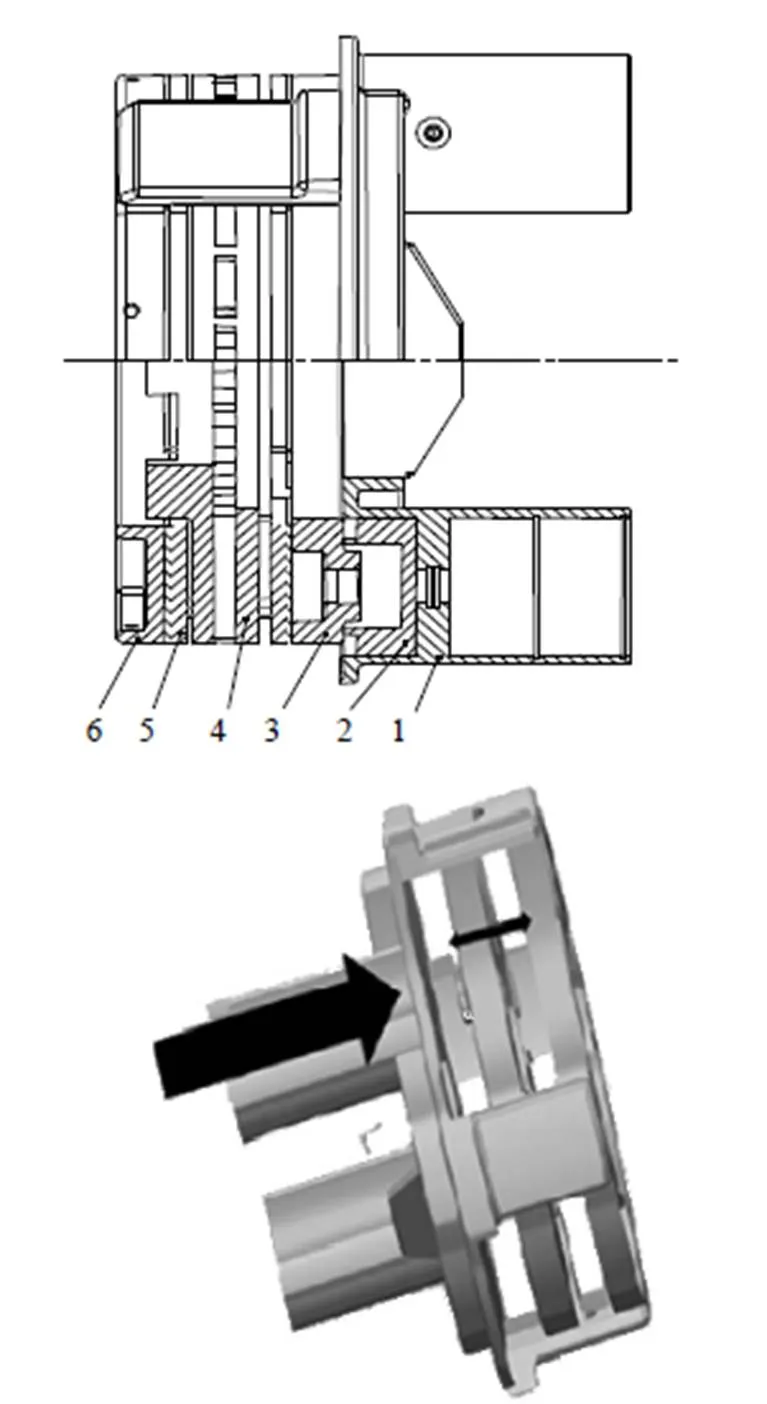

图1所示为某盘式制动器。

1.固定盘2.活塞3.内侧壳体4.制动盘5.摩擦片6.外侧壳体

新型盘式制动器的工作原理是:制动盘4通过4个螺钉与汽车车轮轮毂连接,跟随汽车车轮一起旋转,分别有四块摩擦片5固连在外侧壳体6和内侧壳体3上,在未进行制动时,摩擦片与制动盘之间保持0.3 mm的间隙,这足以保证车轮不受制动力作用;当采取制动后,与固定盘1连接的气压机构通过加压,经过增力机构增力之后推动活塞2,活塞2与内侧壳体3之间没有间隙,从而内侧壳体3向左运动,与制动盘4接触,外侧壳体6与固定盘1是通过螺栓固定连接在一起的,此时在反作用力的作用下整体一起向右运动,从而内侧壳体和外侧壳体相向运动而夹紧制动盘,实现制动。由于制动力较大,主体零件结构较复杂,可能会产生较大的应力和变形,为保证安全有必要对其主体结构进行有限元分析。

2 盘式制动器有限元模型的建立

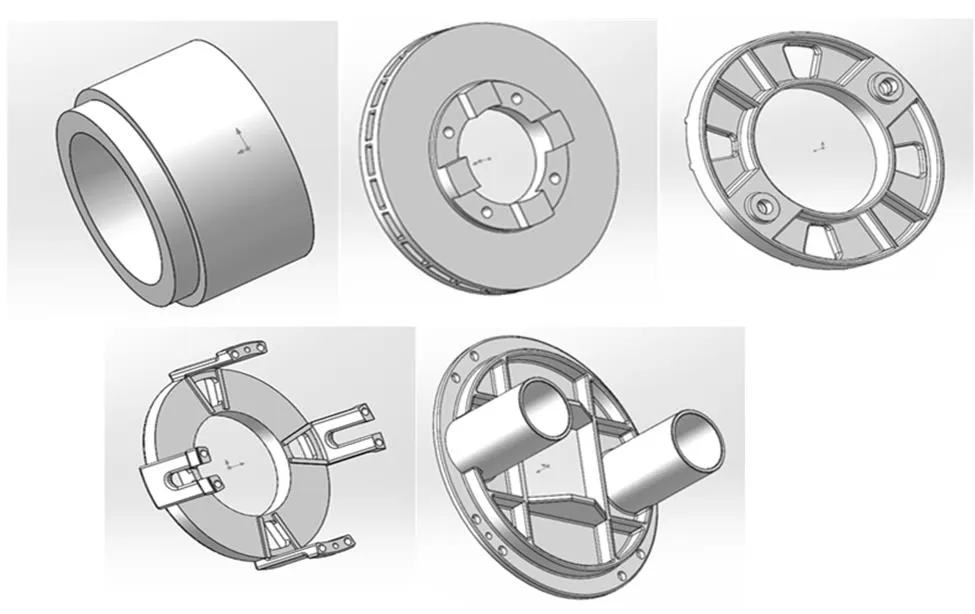

根据实际设计尺寸,应用 SolidWorks软件进行机械制动器建模并完成装配。新型盘制动器的三维模型主要由固定盘、活塞、内测壳体、制动盘、摩擦片、外侧壳体组成,其三维模型如图2所示。局部位置有螺纹孔、走线孔和倒圆角等细小特征。有限元分析主要对新型盘式制动器进行线性静态分析,结构中的细小特征属于非线性特征,对整体架构的性能影响较小,可以将这些小孔、倒角和不影响整体结构性能的细小特征进行简化或忽略。简化后的三维模型不会对有限元分析的结果产生较大影响,而且可以加快有限元分析的计算速度,提高有限元分析的效率。

图2 制动器主要零部件

3 盘式制动器主要零件的结构静力分析

3.1 参数准备

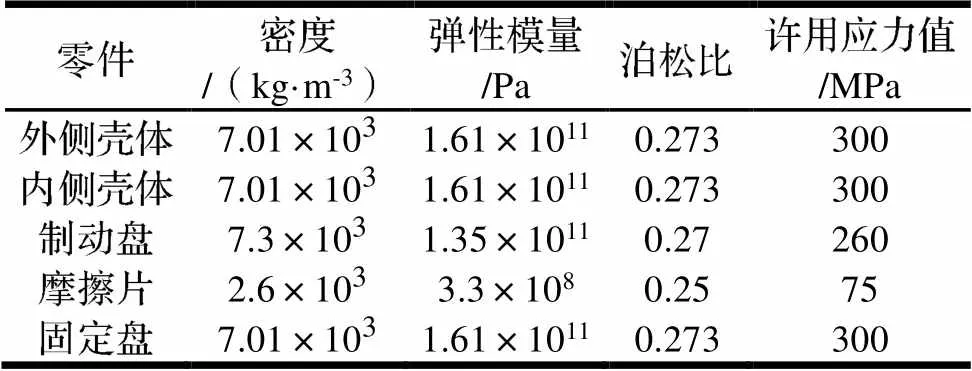

各个零件所用材料的属性如表1所示。根据制动器各个零件的受力情况,综合第一类自由度约束和第三类表面载荷对有限元模型施加载荷和约束,计算出各个零件所受载荷的大小。

表1 各零件材料属性表

3.2 制动盘的结构静力学分析

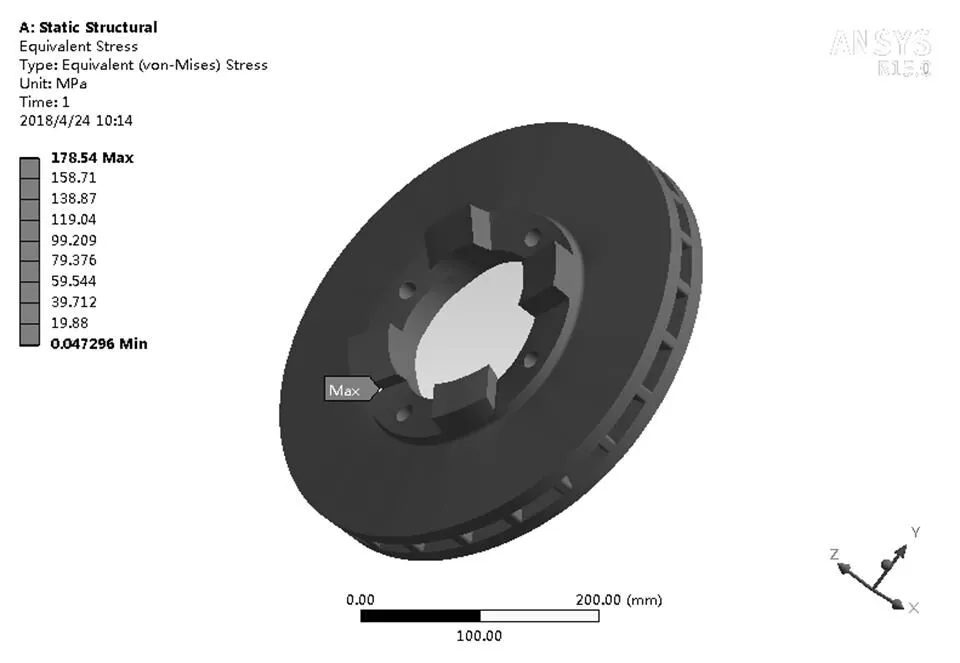

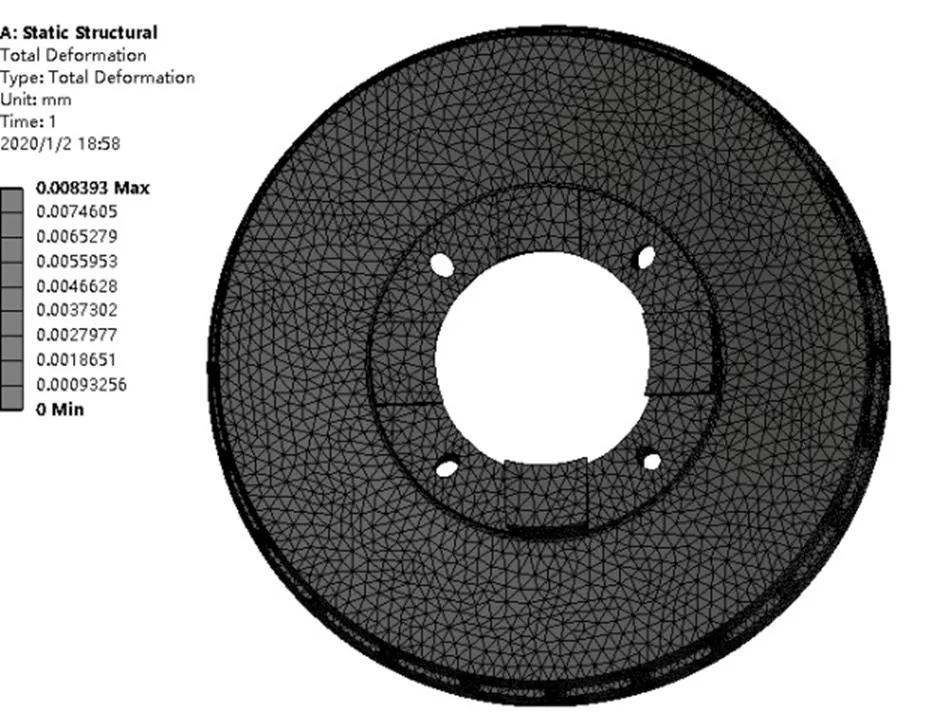

对制动盘内圈施加固定约束,对制动盘力为32 000 N,力矩为16 000 N·m。求解结果显示等效应力云图如图3所示,变形云图如图4所示。

图3 制动盘应力云图

通过图3可以看出,在制动盘根部处应力最大,最大应力值为178.54 MPa。总变形Total Deformation云图如图4所示。通过图4可以看出,在施加力矩面上的边处产生了最大的变形,最大变形量为0.0083 mm。

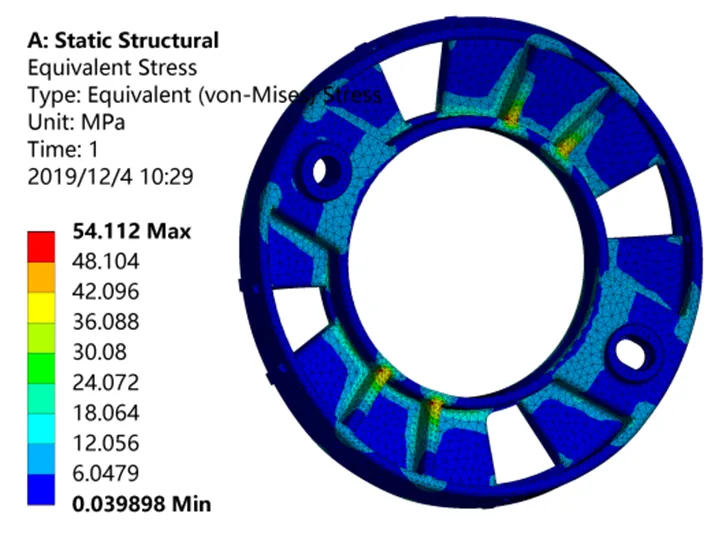

3.3 内侧壳体的结构静力分析

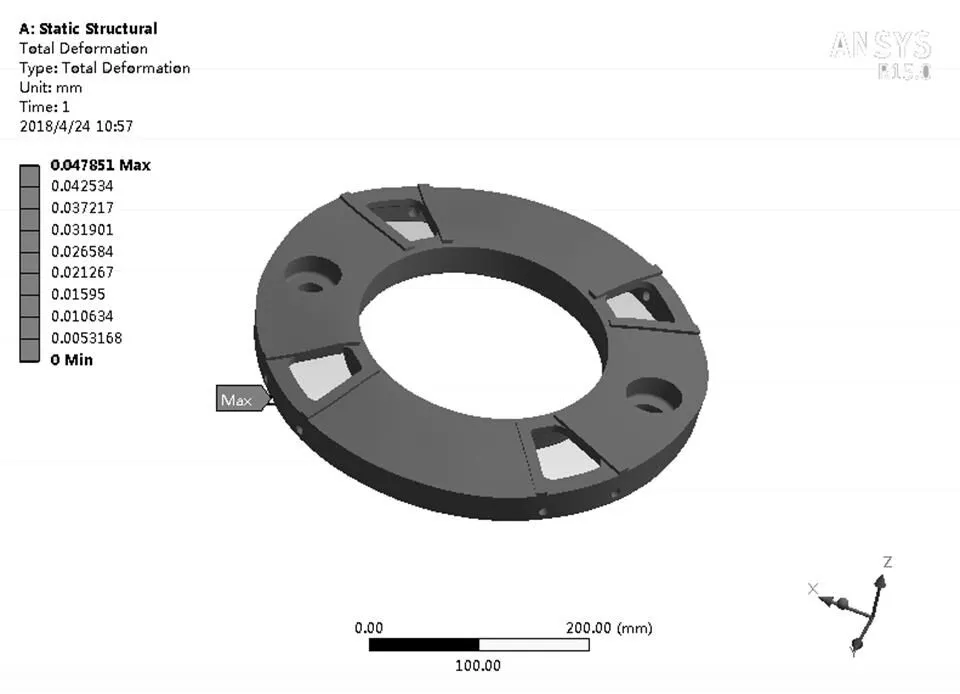

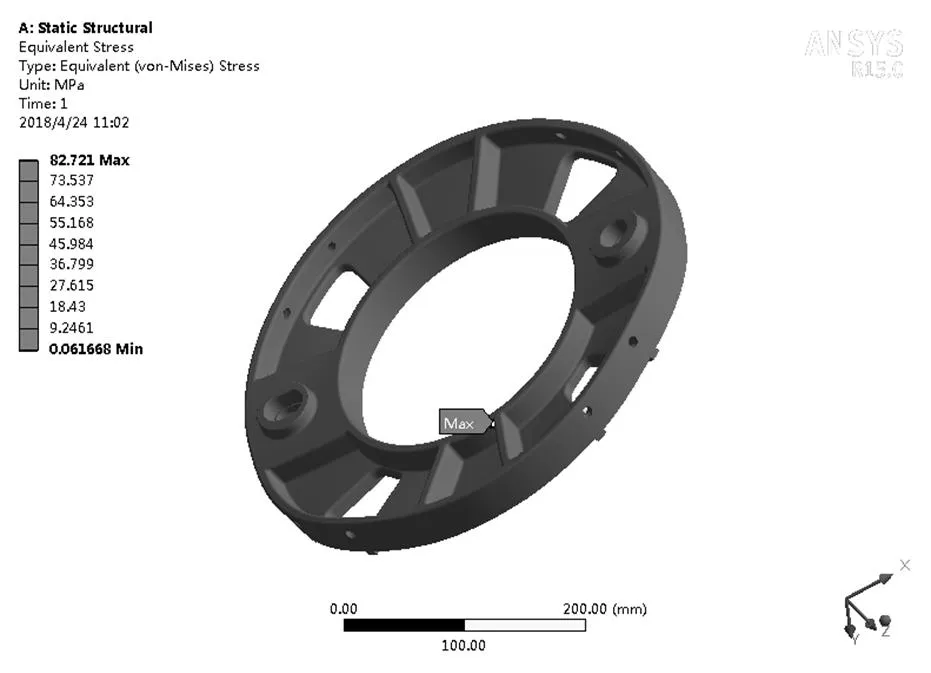

施加完载荷及约束后加载求解得到内侧壳体变形云图如图5所示,应力分析云图如图6所示。

通过图5可以看出,在与摩擦片接触处产生了最大的变形,最大变形量为0.047 mm。内侧壳体应力分析云图如图6所示。通过图6可以看出,在内侧壳体筋处应力最大,最大应力值为82.721 MPa。

图4 制动盘变形云图

图5 内侧壳体变形云图

图6 内侧壳体应力分析云图

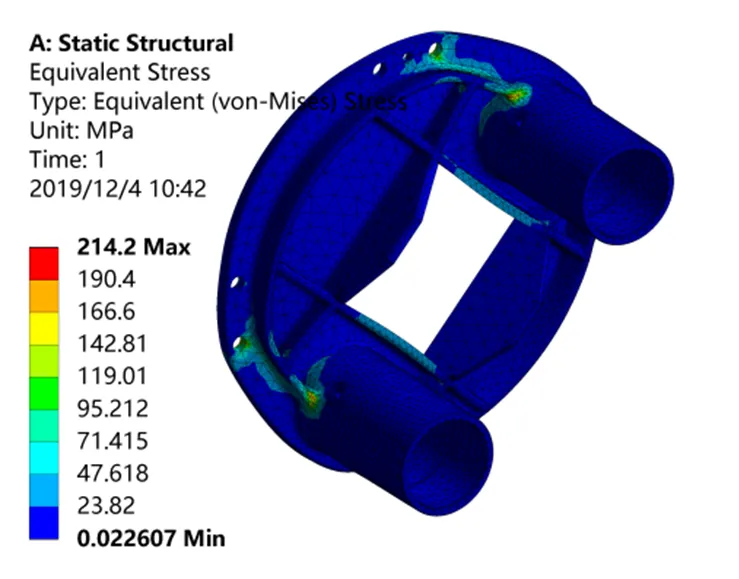

3.4 固定盘的结构静力分析

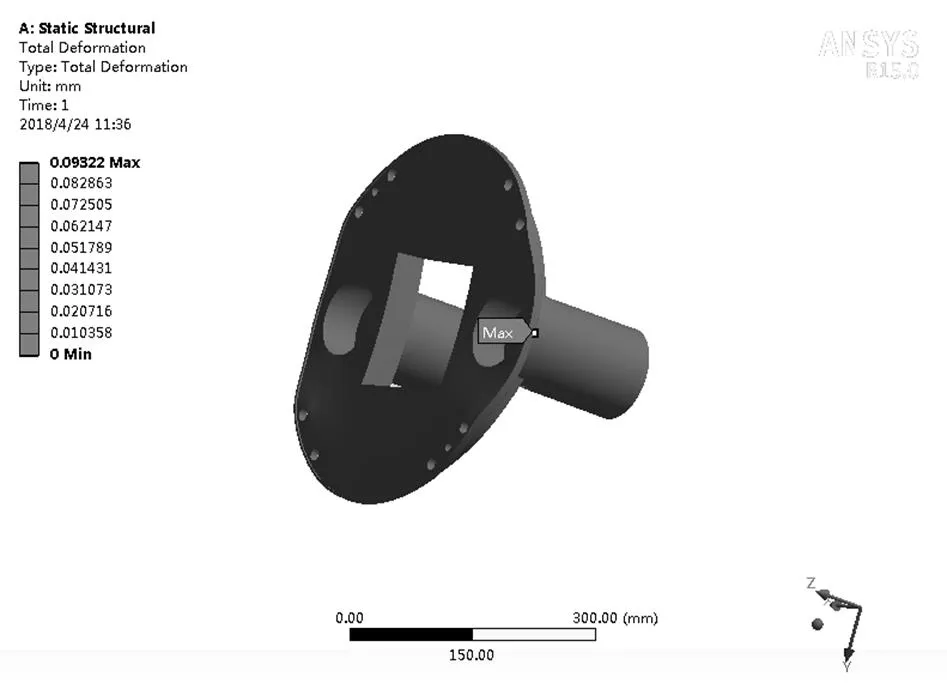

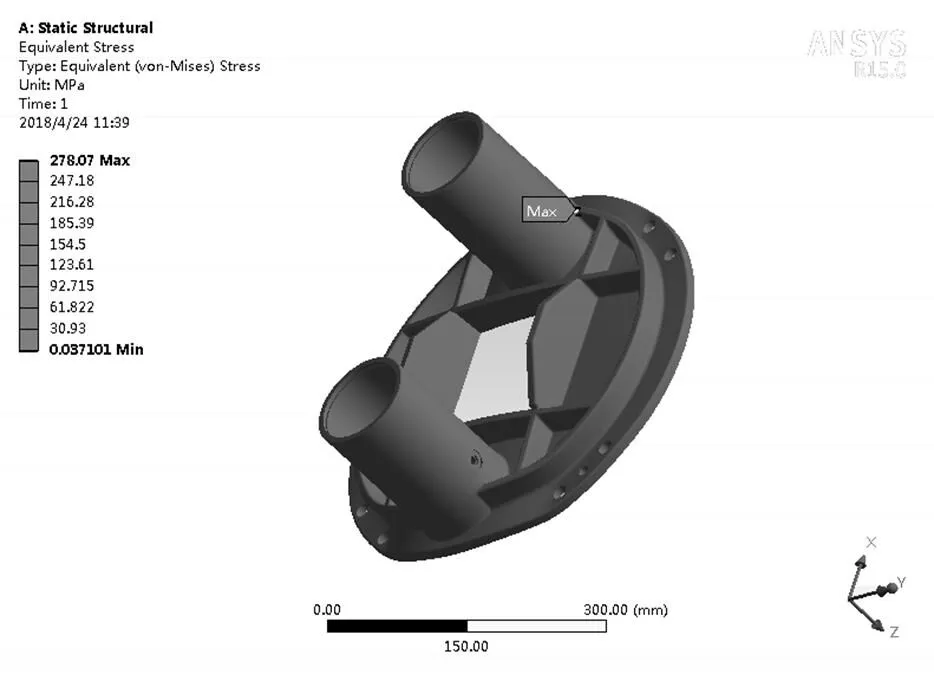

施加完载荷及约束后加载求解得到内侧壳体变形云图如图7所示,应力分析云图如图8所示。

图7 固定盘变形云图

图8 固定盘应力分析云图

通过图7可以看出,在施加载荷处产生了最大的变形,最大变形量为0.093 mm。通过图8可以看出,在施加气压的筒与筋板连接处应力最大,最大应力值为278.07 MPa。

3.5 外侧壳体的结构静力学分析

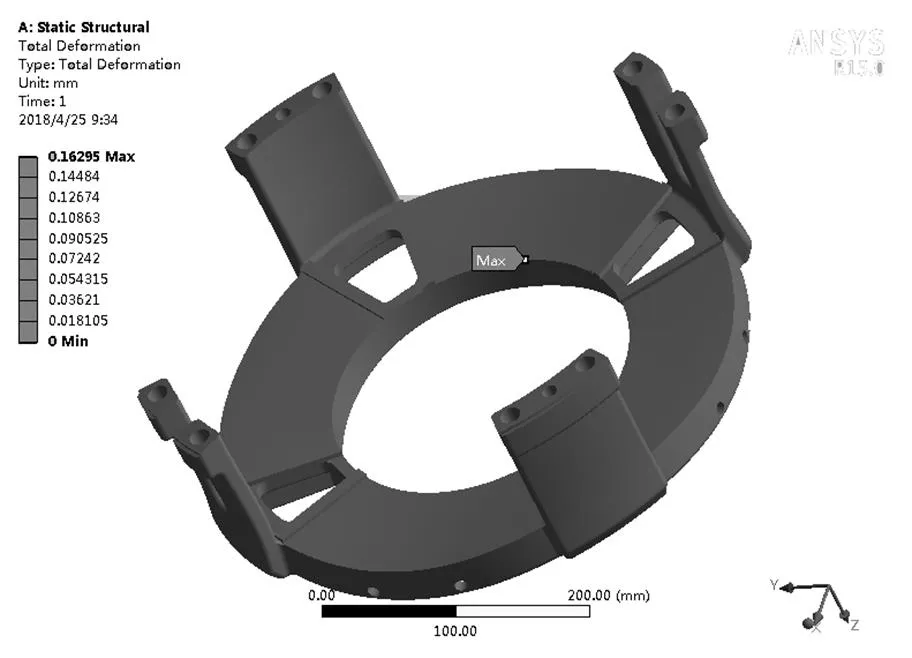

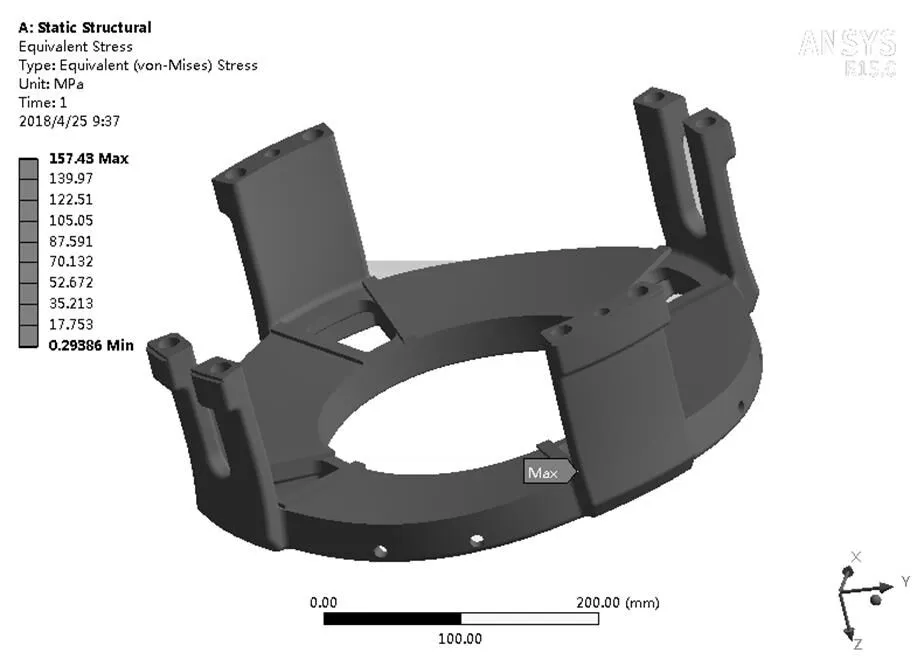

施加完载荷及约束后加载求解得到内侧壳体变形云图如图9、应力分析云图如图10所示。

通过图9可以看出,在内圈处产生了最大的变形,最大变形量为0.163 mm。通过图10可以看出,在外侧壳体支脚与盘连接处应力最大,最大应力值为157.33 MPa。

3.6 摩擦片的结构静力分析

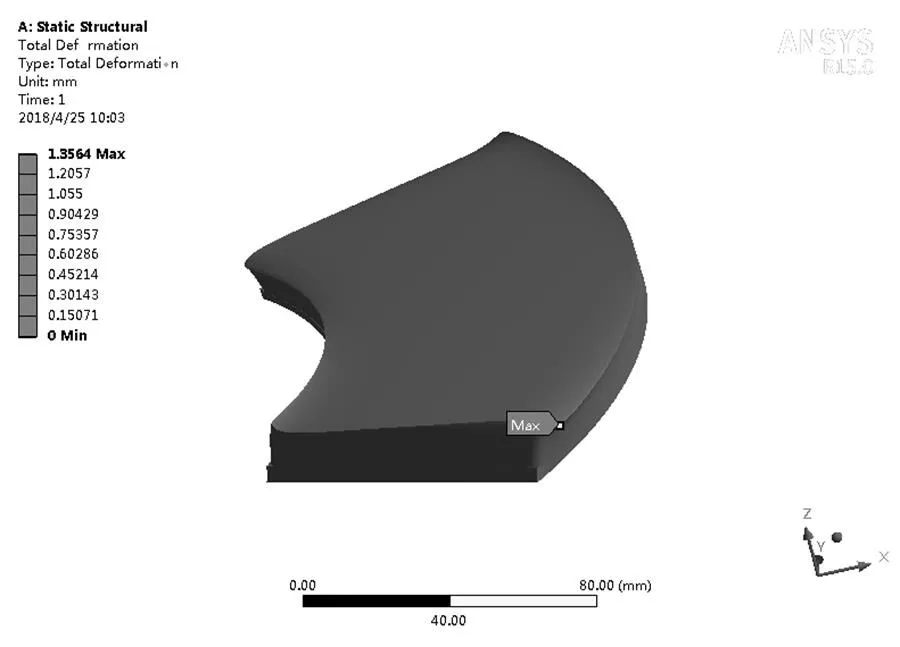

施加完载荷及约束后加载求解得到内侧壳体变形云图如11所示,应力分析云图如图12所示。

图9 外侧壳体变形云图

图10 外侧壳体应力分析云图

图11 摩擦片变形云图

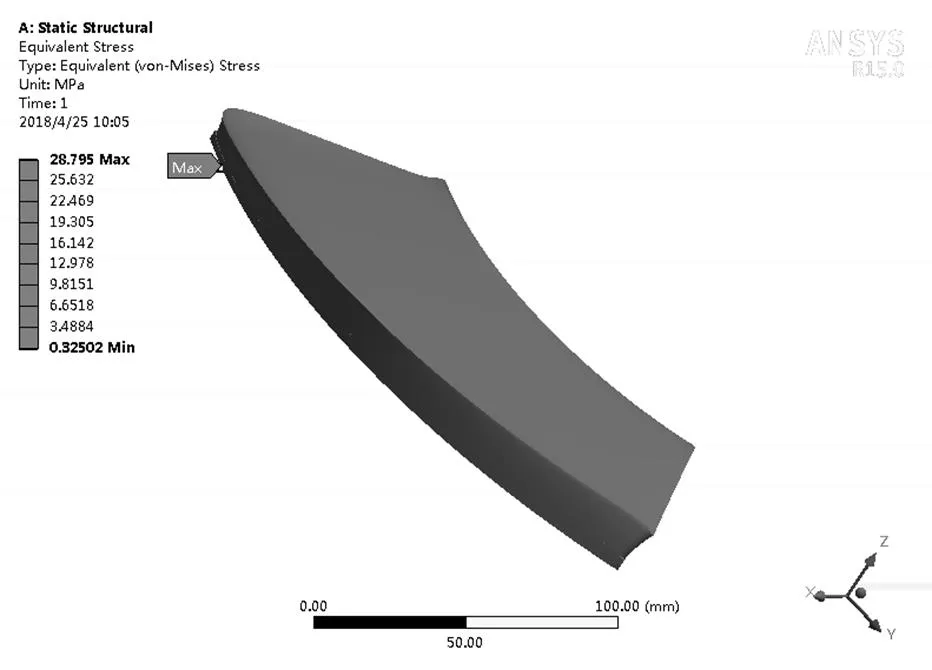

通过图11可以看出,在内圈处产生了最大的变形,最大变形量为1.356 mm。通过图12可以看出,在此处应力最大,最大应力值为28.795 MPa,相比较摩擦片材料许用应力75 MPa,完全可以满足工作要求。

图12 摩擦片应力分析云图

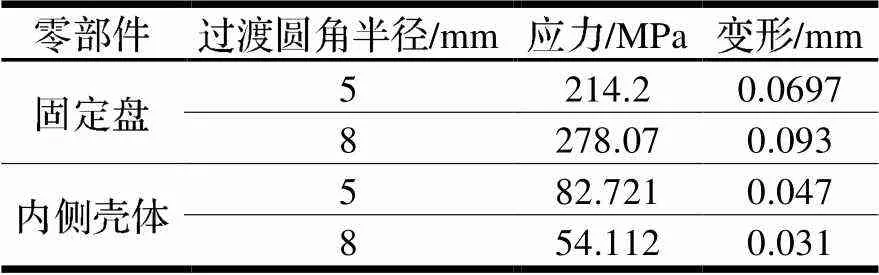

3.7 部分零部件的改进

由于固定盘和内侧壳体的过渡圆角对结构接触存在应力影响,可以通过增大过渡圆角半径的方法减小应力集中。在其他材料参数和边界条件相同的条件下,固定盘和内侧壳体的过渡圆角半径增大为8 mm,得到应变应力参数如表2所示,应变应力结果如图13、图14所示。

表2 应力应变参数表

图13 固定盘过渡圆角半径为8 mm应力应变云图

图14 内侧壳体过渡圆角半径为8 mm应力应变云图

4 模态分析

制动器在实际使用过程中,仅静力学分析不能够满足设计需求,需要对制动盘进行动力学分析,分析制动盘是否能承受制动器正常工作时所产生的外部激励载荷。

4.1 模态分析介绍

模态分析是用来确定某一具体结构的振动特性的技术。利用得到的模态,可以进行动力学的下一步分析。比如,得到了汽车制动器整体的模态,那么,在生产制造的时候就需要注意,生产出的部件模态必须跟制动器的有差别,如两者的模态接近就很容易发生共振,产生安全隐患。

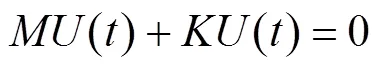

首先对于无阻尼自由振动情况来说,外部或者内部没有产生阻尼,外部也没有对它产生激励,即:

式(1)经过傅里叶变换所对应的简谐振动的解为:

式中:为固有频率,Hz;0为振幅,μm。

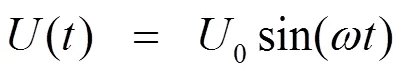

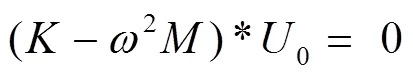

将式(2)代入式(1),得:

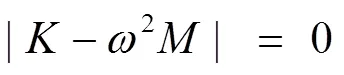

由于模型式自由振动,因此模型中的每个节点的振动幅度不可能全部为0,由齐次线性方程组可知方程的系数必须为0。即:

4.2 添加约束

给制动盘的四个螺纹孔添加固定约束。限制制动盘在、、方向的移动和绕轴和轴旋转的自由度。将制动盘和摩擦片之间的接触设置为绑定。

4.3 求解结果

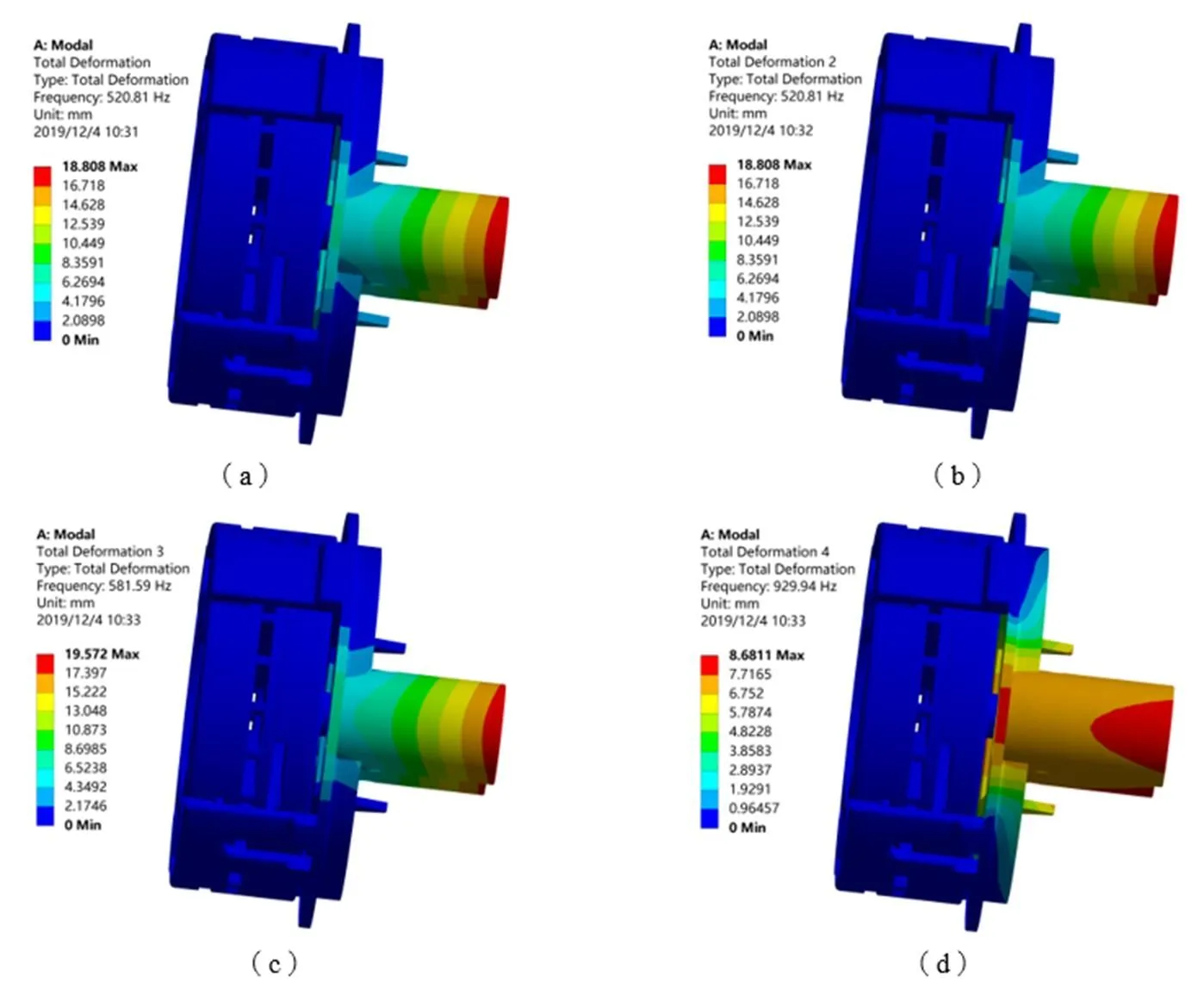

制动器的前6阶主振型如图15所示。

从模态分析的结果可知:制动器的固有频率较高。最低的固有频率为520.81 Hz。

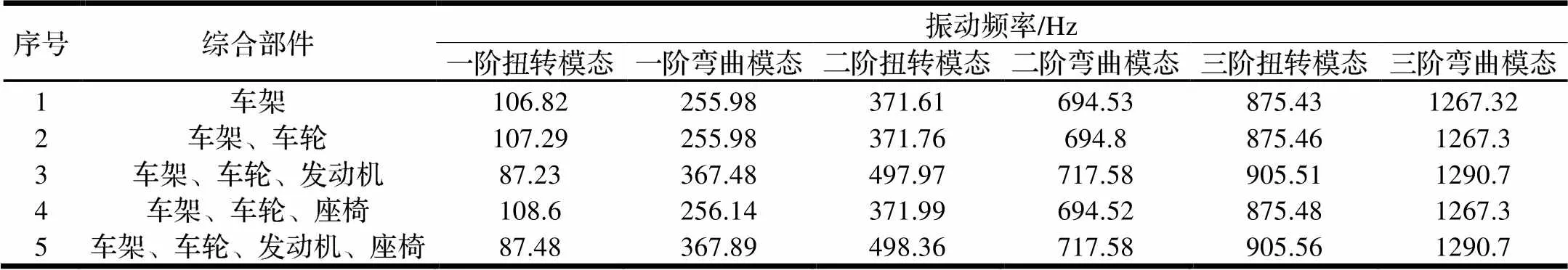

表4是查阅资料得到的关于整车的模态分析。通过分析可得:

(1)整车系统的模态综合频率较低,一般为100~200 Hz,而该制动器的最低固有频率为696.71 Hz。因此,汽车在正常的行驶过程中,不会与汽车的部件产生共振而造成更大的振动。一般来讲,四缸发动机在怠速下振动频率范围一般为23~40 Hz;启动后,在最高转速下的振动频率为200 Hz左右,不会与制动器产生共振。

(2)随着阶次的增加,固有频率逐渐增加。这是因为随着阶次的升高,激发高阶振动的载荷的能量减弱,而且高阶振动的节点数更多,所以振动不容易被激发,故制动器固有频率在第一阶振型处最小。

(3)汽车在地面上行驶时,地面给予的激励一般只有十几赫兹,更不会和制动器产生共振。其主要的刺激来源于摩擦片和制动盘的摩擦耦合等。从模态分析结果中可看出,制动器的一阶、二阶和三阶固有频率较为接近,因此在实际的生产制造中,应避免产生共振,造成更大的影响。

表4 整车的模态分析表

5 结论

本文以某新型盘式制动器作为仿真分析的具体案例模型,建立三维模型,利用ANSYS Workbench软件对模型进行静力学分析和模态分析,根据分析结果可得以下结论:

(1)在静力学分析中,得到了制动器各零部件的应力应变情况。通过提出增大过渡圆角半径的方法来减小应力集中。

(2)模态分析得出了制动器的前六阶振型,制动器翼子板处振型位移最大,在制动器制造过程中应增加此部分的刚度,使其满足工作要求。

(3)该制动器在满足使用要求的同时,应使其固有频率避开表4中的频率范围以免发生共振。

[1]林勇,谢建萍. 林谢制动器[P]. 专利号:CN107859699A,2018-03-30.

[2]郑刚,谢方伟,王和伟,等. 盘式制动器关键零部件模态分析[J]. 机械设计与制造,2013(2):172-173,176.

[3]魏小华. 气压盘式制动器结构特点分析[J]. 中国科技信息,2006(11):157-158.

[4]王良模,彭育辉,曾小平. 浮钳盘式制动器的有限元分析[J]. 南京理工大学学报(自然科学版),2003(6):756-758.

[5]贾宏禹. 材料的粘弹性对摩擦片振动与制动噪声的影响研究[D]. 武汉:武汉理工大学,2003.

[6]王和伟,伍洪云,王道明,等. 盘式制动器振动特性的研究[J].矿山机械,2011,39(02):54-56.

[7]田正兵,张力,孟春玲. 盘式汽车制动器的有限元模态分析[J].北京工商大学学报(自然科学版),2007(5):21-24.

[8]刘伯威,杨阳,熊翔.汽车制动噪声的研究[J]. 摩擦学学报,2009,29(4):385-392.

[9]罗明军,王文林. 汽车盘式制动器制动尖叫的分析[J]. 南昌大学学报:工科版,2009,31(1):72-74.

[10]王文静,谢基龙,刘志明,等. 基于循环对称结构制动盘的三维瞬态温度场仿真[J]. 机械工程学报,2002,38(12):26-28.

[11]吕辉,于德介,谢展,等. 基于响应面法的汽车盘式制动器稳定性优化设计[J]. 机械工程学报,2013,39(9):55-60.

Strength Analysis and Modal Analysis of a New Disc Brake Based on Ansys Workbench

ZENG Yuhao,XIE Songcheng,YANG Rongsong

(School of Mechanical Engineering, Sichuan University, Chengdu 610065, China )

In order to study the stress-strain condition and mechanical properties of a new disc brake during braking, a three-dimensional model is constructed by SolidWorks and analyzed with ANSYS Workbench based on the finite element principle. Static stress analysis is carried out to obtain the stress and deformation law of the main components of the brake and the maximum moment of stress and deformation. With the stress of each component obtained, improvement is made where the stress concentration occurs. At the same time, the method of changing the radius of the transition circle is proposed. With analysis and verification of the method, it provides a theoretical basis for the optimal design and dynamic analysis of the disc brake. Through the modal analysis of the assembly, the first six natural frequencies and modes are obtained. The results of calculation and analysis prove that the brake does not resonate during the braking process, and the structure is safe and reliable, which can meet the requirements of actual working conditions.

disc brake;ANSYS Workbench;static stress analysis;modal analysis

O242.2

A

10.3969/j.issn.1006-0316.2020.01.004

1006-0316 (2020) 01-0023-06

2019-07-26

曾昱皓(1993-),男,四川资阳人,硕士研究生,主要研究方向为新型盘式制动器、机械设计制造;杨荣松(1963-),男,四川成都人,博士研究生,副教授,主要研究方向为机械传动与智能控制、机械设计制造、汽车安全。