超高压柱塞泵动力端齿轮箱润滑油甩油分析*

2020-03-03

1.沈阳仪表科学研究院有限公司 沈阳 110043 2.河南伯淼水处理有限公司 郑州 450053

1 研究背景

高压柱塞泵属于容积式泵的一种,将电动机的机械能经过柱塞泵动力端直接转化为介质的压力能,被广泛用于农业机械、航空航天和工业清洗等行业[1]。齿轮箱是柱塞泵动力端的关键部件,在齿轮啮合传动的过程中,齿面间不可避免地会因相对运动摩擦而产生热量累积,严重时还可能会造成齿面的变形和磨损,所以有效的润滑和散热对齿轮箱的工作至关重要。齿轮箱一般采用润滑油飞溅润滑的方式[2-5]。齿轮和曲轴旋转,带动齿轮箱内润滑油飞溅至齿轮轮齿处及箱体油槽等部位实现润滑作用。掌握齿轮箱内流场分布规律,对齿轮箱润滑设计具有重要的现实意义。但是由于齿轮箱结构封闭、复杂,且流体是由润滑油和空气组成的,属于始终处于瞬态变化的两相流动中,因此使用试验法很难研究其内部瞬态流场分布。传统的流体动力学仅适用于简单的流动过程,无法解决类似于齿轮高速啮合传动引起的流动问题。笔者以某型号超高压柱塞泵动力端齿轮箱为研究对象,针对其中齿轮箱内甩油这一过程,采用浸入固体法,结合VOF(Volume of Fluids)多相流模型来进行计算流体动力学模拟,得到齿轮箱内部复杂油气两相流的流场分布,为高压柱塞泵齿轮箱飞溅润滑过程的研究提供有价值的参考。

2 三维流体模型

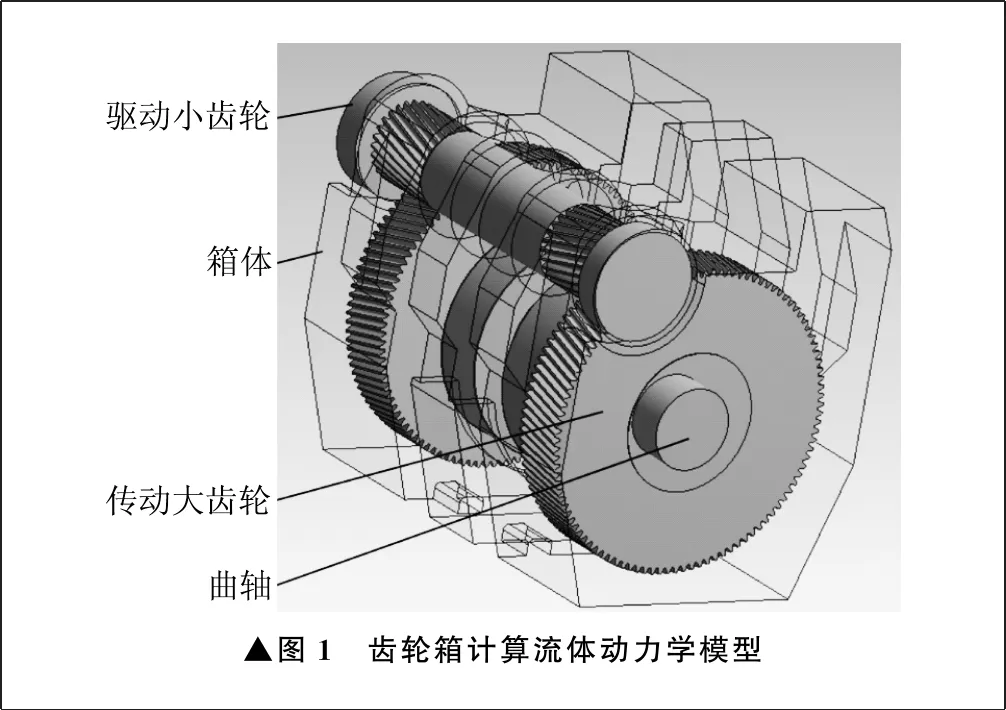

笔者研究的超高压柱塞泵动力端齿轮箱计算流体动力学模型如图1所示。模型包括驱动小齿轮、箱体(润滑油和空气所占据的空间)、传动大齿轮和曲轴。由于连杆机构对润滑油甩油影响较小,因此模型未包含连杆机构。三维模型中,箱体为从齿轮箱抽取的流体模型,驱动小齿轮、传动大齿轮和曲轴按实际尺寸等比例建模且为固体模型。齿轮为斜齿齿轮,齿数为27/105,螺旋角为13°,轴心距为345 mm。

3 网格划分

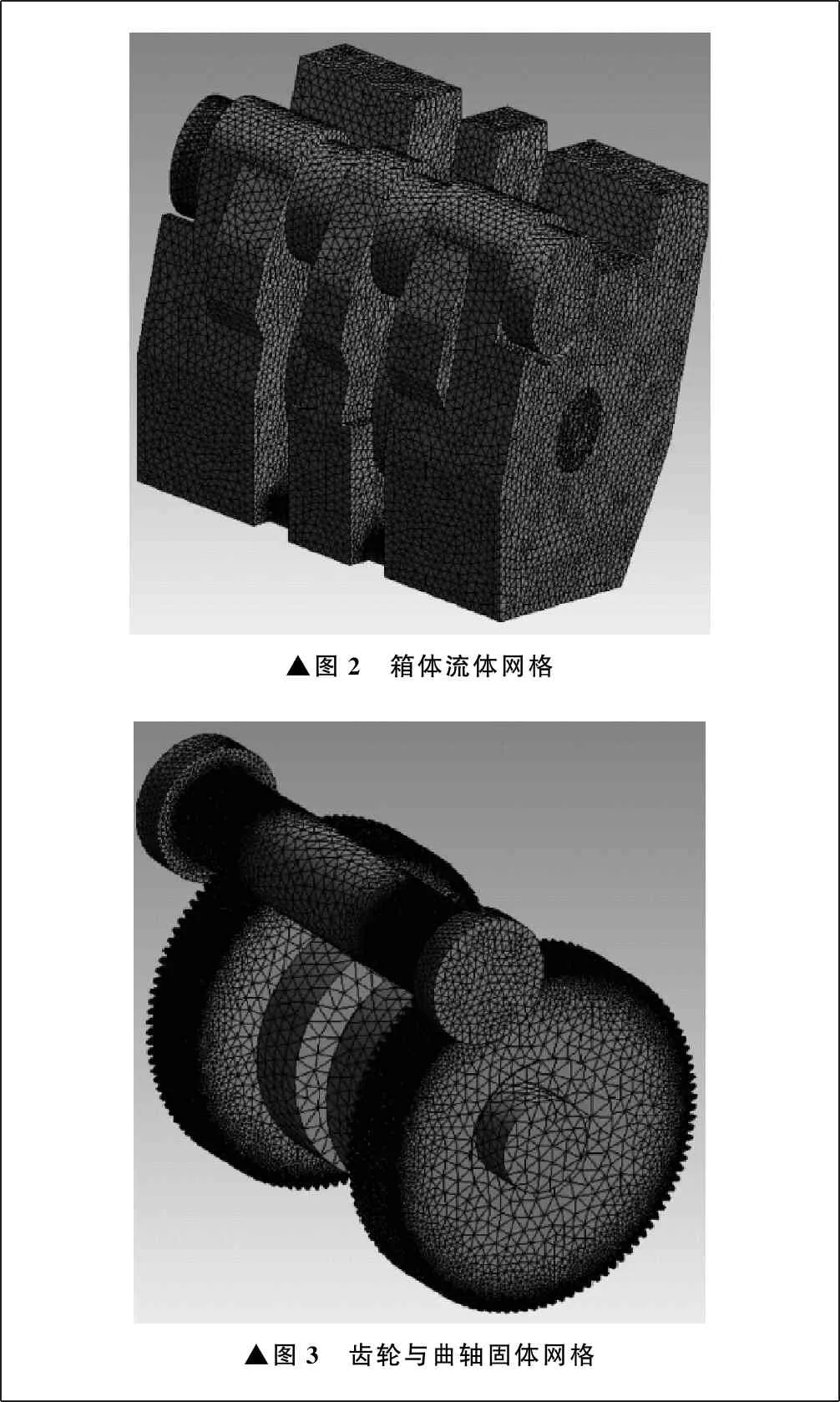

采用浸入固体法建立齿轮润滑仿真模型,在划分网格时,需要分别得到一对齿轮的固体网格和箱体的流体网格,一对啮合齿轮在原始的啮合位置则不作处理。流体和浸入固体均采用四面体网格,对啮合部分网格进行了加密处理。整个齿轮箱的网格数为620万,节点数为305万,所有网格斜度均小于0.76。箱体流体网格如图2所示,齿轮与曲轴固体网格如图3所示。

▲图1 齿轮箱计算流体动力学模型

▲图2 箱体流体网格▲图3 齿轮与曲轴固体网格

4 计算设置

4.1 多相流模型

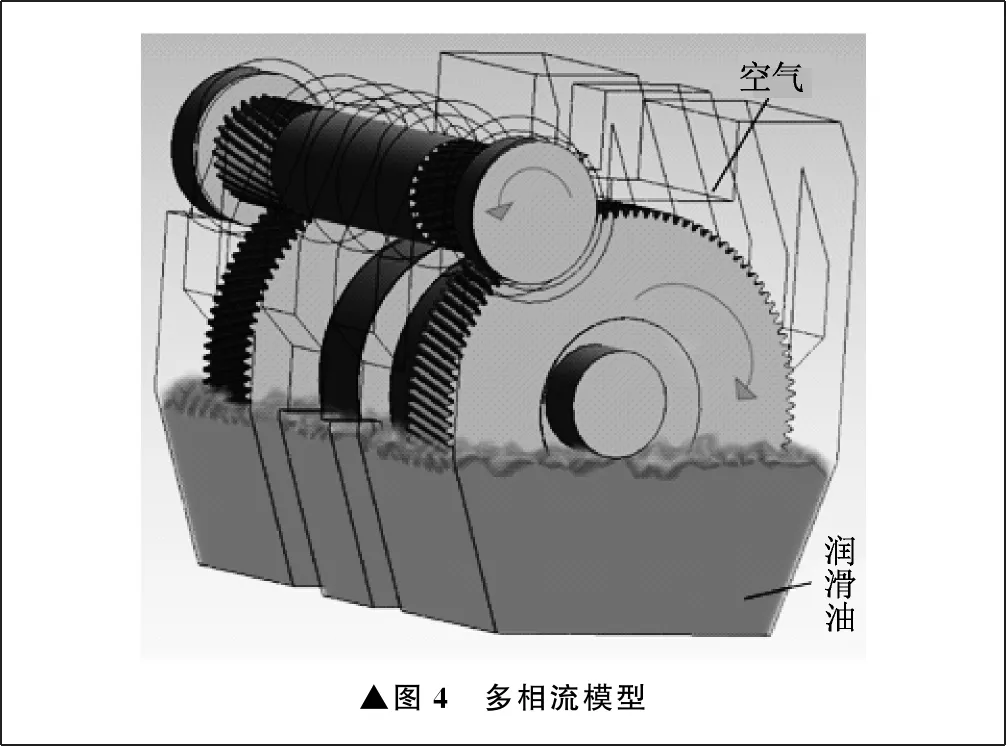

选用VOF多相流模型[6-8],通过计算每个单元内各流体所占据的体积率来追踪流体量的变化及自由液面[9]。计算设定空气为主相,密度为1.225 kg/m3,动力黏度为1.789 4×10-5Pa·s;润滑油为第二相,密度为850 kg/m3,动力黏度为0.012 5 Pa·s。润滑油的初始液面高度为距箱体底部1.021 m。多相流模型如图4所示。

▲图4 多相流模型

4.2 浸入固体模型

笔者采用浸入固体法模拟齿轮旋转运动浸入固体,其实质在于将浸入固体域作为动量源放置在流体域中,即在求解器进行求解时对于流场在浸入固体范围内的流体部分施加一个动量源,驱使流体随着固体一起运动,使流体速度匹配固体速度。设置驱动小齿轮、传动大齿轮和曲轴三部分为浸入固体模型,驱动小齿轮的转速为1 500 r/min,传动大齿轮和曲轴转向相反,转速为385 r/min。齿轮和曲轴的旋转通过局部坐标系来设置,旋转方向按右手准则确定。

4.3 湍流模型

在齿轮的旋转运动作用下,齿轮箱体内部油液和空气状态处在一个瞬时变化的流动过程中,而且齿轮转速较高,可以认为齿轮箱内的流动是瞬态湍流流动,选取RNGk-ε湍流模型。这一湍流模型包含旋流修正的子模型,能够较好地对齿轮和曲轴旋转搅油而产生的旋流、高应变率,以及流线弯曲程度较大的流动进行预测[10-14]。

4.4 计算类型

计算类型选择瞬态计算,计算总时长为1 s,即小齿轮转25周,大齿轮转10.714周。考虑计算稳定性和计算时长,选取时间步长为0.005 s。

5 结果分析

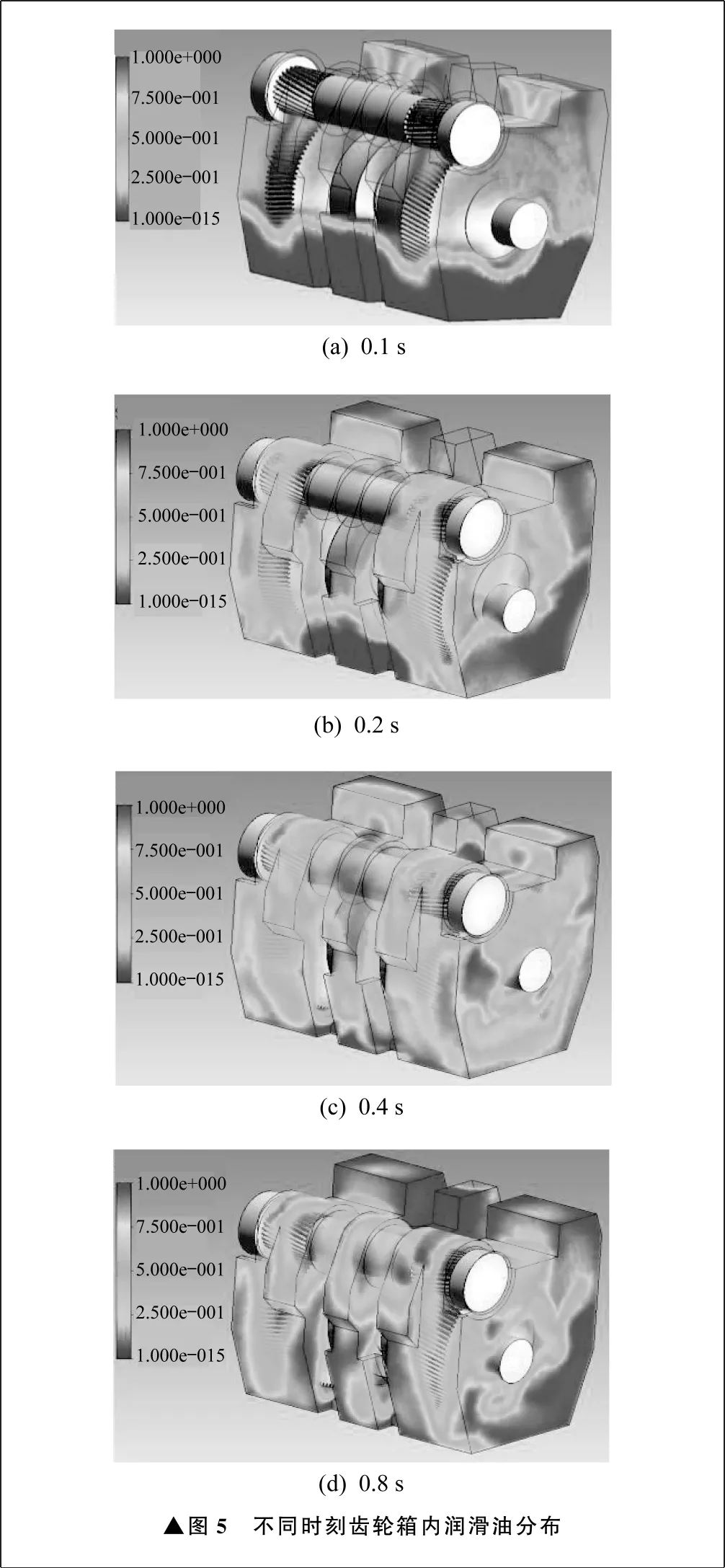

5.1 不同时刻润滑油分布

不同时刻齿轮箱内润滑油分布情况如图5所示,图5中深色表示润滑油,浅色表示空气。驱动小齿轮启动时,带动传动大齿轮旋转并将润滑油搅起。润滑油随传动大齿轮的旋转进入齿轮啮合处,实现对齿轮的润滑作用。润滑油在不断被搅动的过程中与空气逐渐混合,充斥于齿轮箱内部。由于齿轮高速旋转产生的离心作用,使润滑油体积分数在靠近箱体壁面处分布较大。

▲图5 不同时刻齿轮箱内润滑油分布

5.2 齿轮表面润滑油流速和体积分数

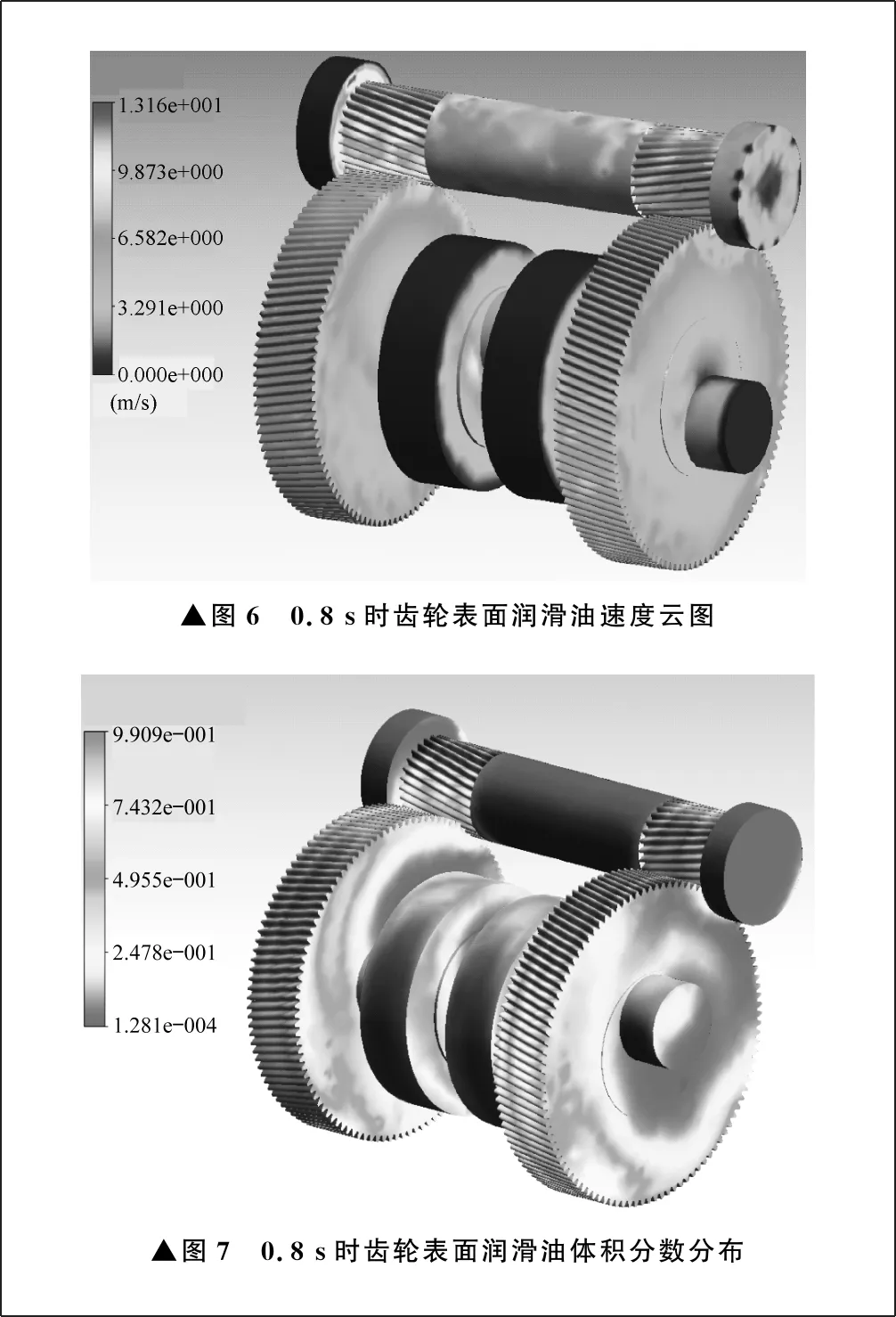

0.8 s时齿轮表面的润滑油速度云图如图6所示。润滑油速度与齿轮旋转、润滑油自身重力的影响和压力的变化等息息相关,由图6可知,除了啮合位置润滑油速度偏低外,其它区域速度基本与齿轮旋转所产生的效果一致。

0.8 s时齿轮表面的润滑油体积分数分布如图7所示。通过图7可以确定,在0.8 s时,润滑油已经完全覆盖了齿轮的啮合位置,润滑油对齿轮实现了有效的润滑作用。

▲图6 0.8 s时齿轮表面润滑油速度云图▲图7 0.8 s时齿轮表面润滑油体积分数分布

5.3 截面压力分布

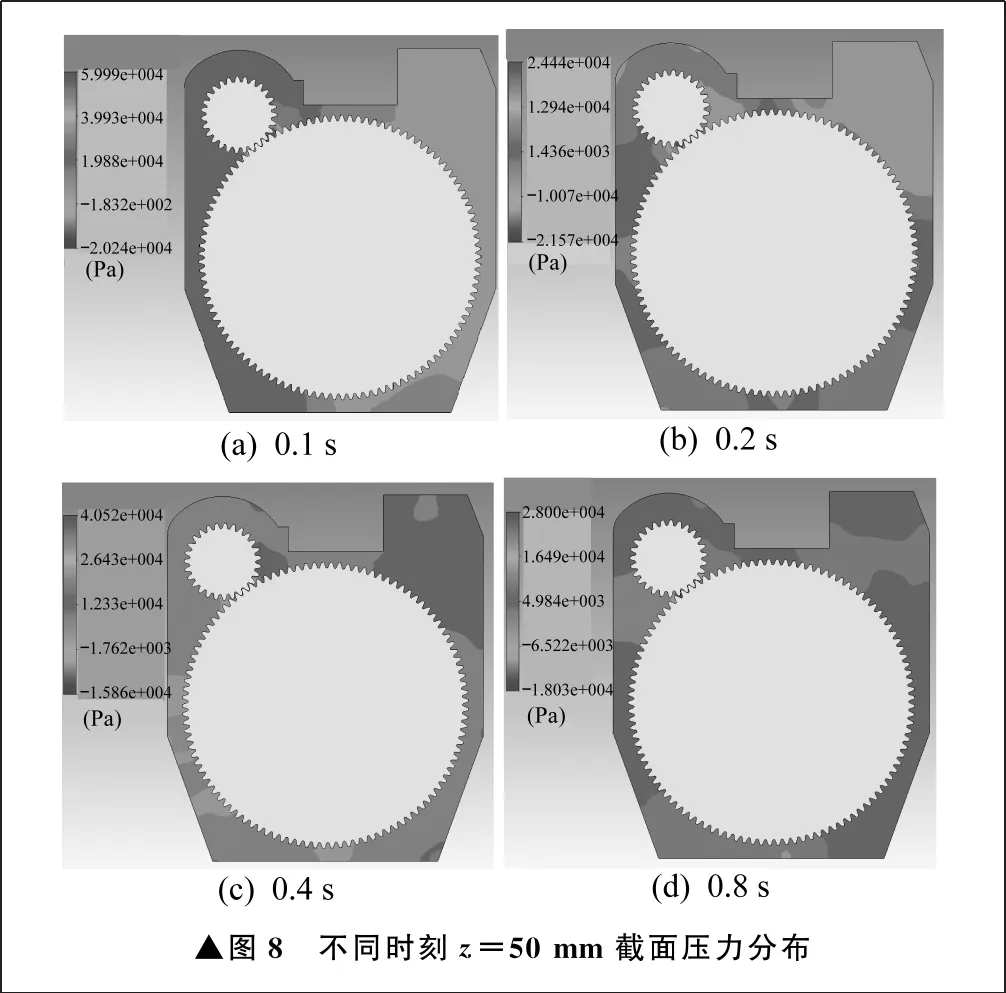

截取过驱动小齿轮齿宽中点z=50 mm的截面,此截面包含了大小齿轮和润滑油,可以最大程度反映油液随齿轮转动的变化过程。0.1~0.8 s时该截面上的压力分布如图8所示。

由图8可知,齿轮在旋转过程中对啮合区域上方油液进行挤压,形成局部高压,对下方油液有释放作用,形成局部低压,同时各个时刻下高压区和低压区的分布范围近似一致。

▲图8 不同时刻z=50 mm 截面压力分布

6 结束语

笔者采用浸入固体法,结合VOF多相流模型,对超高压柱塞泵齿轮箱内部的飞溅润滑过程进行了可视化数值模拟。

模拟结果表明,在0.8 s时,润滑油已经完全覆盖了齿轮啮合位置,实现了有效的润滑作用。齿轮在旋转过程中对啮合区域上方形成局部高压区,在啮合区域下方形成局部低压区。模拟结果验证了笔者所用方法的可行性。