熟化甘薯片微波干燥特性及其动力学模型

2020-03-03

(陕西师范大学食品工程与营养科学学院,陕西西安 710119)

甘薯(IpomoeabatatasL.)属旋花科一年生植物,广泛种植于全世界近百个国家。中国更是以1.17亿吨的年产量,占全世界甘薯年产量的90%[1]。甘薯既有粮食作物所含有的淀粉、蛋白质、脂肪,也有蔬菜、水果含有的胡萝卜素、维生素(B1、B2、C、E)、氨基酸和丰富的矿物质,具有独特的生理保健作用和药用价值,可谓是“营养完全食品”[2-5]。但新鲜甘薯含水率高,贮藏条件很难控制,贮存期间营养成分变化较大,腐败变质现象严重[6]。而甘薯干制是其贮藏的重要手段之一。甘薯干制能平衡淡旺季需求、缩减存储空间,同时熟化甘薯干作为一种休闲零食已经被消费市场所接受。因此,对熟化甘薯片进行干燥处理具有十分重要的意义。

目前,新鲜甘薯的干制方法研究较为普遍,主要有热风干燥[7]、微波干燥[8-9]、微波联合热风干燥[10]和太阳能干燥[11],而涉及到的熟化甘薯干制方法主要为热风干燥[12-14]。然而采用热风干燥得到的熟化甘薯品质较低,营养成分流失严重,干燥效率低下。微波干燥技术由于具有加热速度快、效率高、无污染的特点[15-16],能使物料介质内外同时加热,因而在食品、农产品加工等方面的应用越来越广泛[17],目前已成功应用于枸杞[18]、龙眼[19]、秋葵[20]、西芹[21]、苹果[22]、猕猴桃[23]、杏鲍菇[24]、大蒜[25]等很多农产品的干燥研究中,并取得了显著的效果。

目前,关于熟化甘薯片微波干制技术的研究较少。故本研究采用微波干燥技术对熟化甘薯片进行干燥,并探究微波功率、装载量和切片厚度对熟化甘薯干燥特性及能耗的影响,确定其最佳干燥模型,以期为熟化甘薯片微波干燥工艺提供理论依据,为熟化红薯的微波干燥设备及其工业化奠定理论基础。

1 材料与方法

1.1 材料与仪器

试验甘薯 购于西安市华润万家超市,产于西安市,纺锤形,表面无霉斑、无虫害。直径60~80 mm,质量(300±40.5) g。按照GB 2009.3-2001测定[23],新鲜甘薯的平均干基含水率为75.3%。

ORW08S-5Z型微波真空干燥机 南京澳润微波科技有限公司;SH-045B型恒温恒湿箱 上海实验仪器厂;AB204-N电子分析天平 梅特勒-托利多仪器上海有限公司,分辨率为0.001 g;GE1701电热蒸煮壶 美的电器有限公司。

1.2 实验方法

1.2.1 甘薯的熟化与切片 取试验甘薯,用清水冲洗干净后,用电热蒸煮壶蒸煮30 min。含水率按照GB 2009.3-2001测定[26],熟化甘薯的平均干基含水率为80.1%。为了使试验甘薯片每次的温度保持一致,试验前将熟化甘薯样品在(5±1) ℃的恒温箱中保存12 h后备用。从恒温箱中取出,用纸巾吸干表面水分,用刀切去熟化甘薯两端,并按照试验要求切片。

1.2.2 熟化甘薯片的微波干燥流程 为节约称重时间,将处理好的甘薯均匀平铺于材质为聚氯乙烯的样品篮中(27.5 L×20.0 W×7.0 H)。依照预先设定的功率进行干燥。每隔1 min将样品取出在分析天平上称量。产品干燥直至干基水分含量小于2%时为止[26]。称量过程在20 s内完成,每个试验重复三次。

1.2.3 微波干燥的单因素实验设计 在前期探索性的试验和农产品微波干燥文献[12,24]试验参数的基础上,再结合相应的微波干燥装置的特点,以相对单位能耗、干燥时间为指标进行单因素微波干燥实验。其中,微波干燥功率固定设置为400 W,切片厚度固定为8 mm时,装载量分别设置为200、300、400 g;切片厚度固定为8 mm,装载量固定为300 g,微波干燥功率分别设置为200、400、600 W;装载量固定设置为300 g,微波干燥功率固定设置为400 W,切片厚度分别设置为6、8、10 mm。

1.3 干燥参数的计算方法

1.3.1 水分比与干燥速率 整个干燥过程,熟化甘薯的水分比(MR),通过式(1)[27]求得:

式(1)

式中:Mt为熟化甘薯片在t时刻的干基含水量,g/g;M0为熟化甘薯片的初始干基含水量,g/g;Me为熟化甘薯片的平衡干基含水量,g/g。

由于微波干燥的强度比较大,可假定熟化红薯片在微波干燥条件下的平衡干基含水量为0,故将试验中不同时刻物料的干基含水量与初始干基含水量的比作为干燥过程中的水分比[22],即:

式(2)

干燥速率(DR)由式(3)求得:

式(3)

式中:Mt+Δt为t+Δt时刻的干基含水量,g/g;t为干燥时间,min;DR为干燥速率,g/(g·min)。

1.3.2 微波干燥的能耗 微波干燥时,不同装载量、微波功率及切片厚度对于微波干燥能效的影响可以通过单位耗能(MJ/kg)来表示[22]。单位能源消耗可由式(4)进行计算,即蒸发脱出物料中单位质量水所消耗的能源。

式(4)

式中:Es为单位能源消耗,即从物料中蒸发1 g水所消耗的能源,MJ/kg;mw为被蒸发的水蒸汽质量,kg;P为射频输出功率,W;t′为间隔时间,s。

1.4 数据处理

本研究中,非线性或者线性回归分析均采用SPSS 19.0软件进行处理,应用Origin 2015软件进行绘图。其中,显著性水平取0.05。

2 结果与分析

2.1 熟化甘薯片微波干燥特性

2.1.1 装载量对熟化甘薯微波干燥特性的影响 图1所示为微波干燥功率固定为400 W、切片厚度固定为8 mm的条件下,熟化甘薯片的装载量分别为200、300和400 g时干燥曲线。由图1可知,熟化甘薯片的水分比随着时间的延长而持续降低,特别是物料干燥初期,物料的水分比变化较大。装载量越大,干燥到所需水分含量的耗时越长。装载量越小,干燥曲线越陡峭。其中在200、300和400 g装载量条件下,熟化甘薯片微波干燥时间分别为28、33和46 min。其原因在于固定微波干燥功率,随着熟化甘薯装载量的减少,单位质量熟化甘薯片所分配到的微波功率密度增大,物料产生的热量更快,形成与周围热空气较大的水分梯度,熟化甘薯内部形成的蒸汽压越大,其向外扩散的驱动力也越大,干燥时间也就越短。由熟化甘薯片的干燥特性曲线可以看出,干燥开始的初期,物料内部水分比下降剧烈,随着干燥时间的推移,水分比变化趋于平缓。这与枸杞[19]、龙眼[20]、秋葵[21]和西芹[22]的微波干燥曲线具有相同规律,但具有更高的干燥速率和较短的干燥时间。其原因为物料之间的物性差异和熟化甘薯片本身的高含水率。

图1 装载量对熟化甘薯的干燥特性曲线的影响Fig.1 Effect of loadings on drying characteristic curve of cooked sweet potato

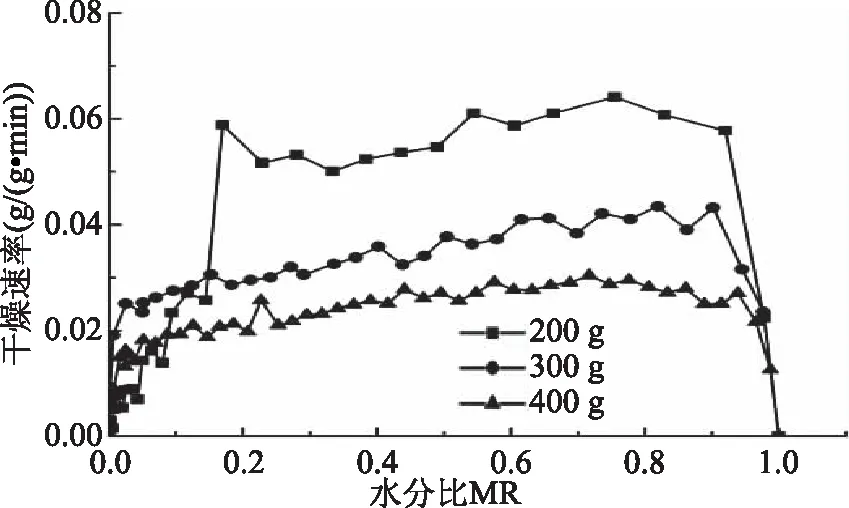

不同装载量下,熟化甘薯片的微波干燥速率曲线如图2所示。由图2可知,熟化甘薯片微波干燥的脱水过程可分为三个阶段:加速干燥阶段、恒速干燥阶段和降速干燥阶段。这与多数食品物料[12,28-30]干燥速率曲线相似。可能的原因有:干燥初期阶段,因为熟化甘薯片的水分含量高,所吸收的微波能多,水分蒸发较快,干燥速率较大,此为加速干燥阶段;随着微波干燥时间的推移,熟化甘薯片内部的水分可以及时迁移至甘薯片表面,表面的温度保持稳定,干燥速率也保持稳定,此为恒速干燥阶段;随着熟化甘薯片水分含量的降低,吸收的微波能减少,蒸发取决于内部水分的扩散速率,当水分向表面的扩散速率低于表面汽化速率时,即进入降速干燥阶段。干燥速率曲线再次说明了装载量越小,脱水速率越大。熟化甘薯的干燥过程发生在恒速阶段。开始时的高干燥速率可能是由于水分迅速蒸发和迁移的物理结构引起的。其中,恒速阶段干燥速率波动是受熟化甘薯高浓度糖的影响。

图2 装载量对熟化甘薯的干燥速率曲线的影响Fig.2 Effects of loadings on the drying rate curves of cooked sweet potato

熟化甘薯片的微波干燥特性与其热风干燥[18]特性的差异较大,主要表现在:微波干燥速率远大于热风干燥方式;熟化甘薯片热风干燥为降速干燥,而微波干燥为恒速干燥。其可能原因为热风干燥速率随着水分比的降低而减小,水分从内部迁移到表面的速率和表面蒸发到周围空气的速率都随之降低。

2.1.2 微波功率对熟化甘薯片微波干燥特性的影响 不同微波功率下,熟化甘薯片微波干燥特性曲线如图3所示,其中切片厚度固定为8 mm、装载量固定为300 g,微波功率分别设置为200、400和600 W。由图3可知,熟化甘薯片的水分比随着时间的延长而持续降低,且微波功率越大,干燥曲线越陡峭,干燥到所需水分含量所需时间越短。在微波功率分别在200、400和600 W条件下,熟化甘薯片干燥时间分别为43、33和26 min。在实验微波功率范围内,微波干燥功率对熟化甘薯片的微波干燥时间有较为明显的影响。其原因为:装载量固定时,微波干燥功率越大,单位质量物料所分配到的微波功率越大,物料产生的热量更快,形成与周围热空气较大的水分梯度,熟化甘薯内部形成的蒸汽压越大,其向外扩散的驱动力也越大,干燥时间也就越短。

图3 微波功率对熟化甘薯的干燥特性曲线的影响Fig.3 Effects of microwave power on the drying characteristic curves of cooked sweet potato

图4为不同微波功率下,熟化甘薯片微波干燥速率曲线。由图4可知,熟化甘薯微波干燥的脱水过程也可分为加速干燥阶段、恒速干燥阶段和降速干燥阶段三个阶段。其中,微波功率越大,干燥速率越高。熟化甘薯片的干燥过程发生在恒速阶段。随着微波功率的增大,单位物料产生的热量更快,形成与周围热空气较大的水分梯度,熟化甘薯内部形成的蒸汽压越大,其向外扩散的驱动力也越大。

图4 微波功率对熟化甘薯的干燥速率曲线的影响Fig.4 Effects of microwave power on the drying rate curves of cooked sweet potato

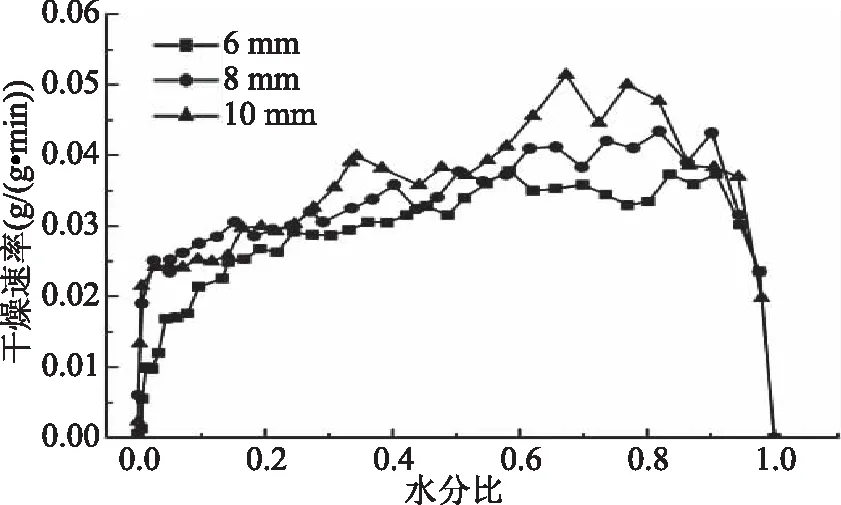

2.1.3 切片厚度对熟化甘薯微波干燥特性的影响 微波干燥功率固定为400 W,装载量固定为300 g,熟化甘薯切片厚度分别设置为6、8、10 mm的干燥曲线和干燥速率曲线如图5、图6所示。如图5所示,随着干燥时间的增加,熟化甘薯片的水分比呈现降低趋势,且熟化甘薯的切片厚度越大,到达平衡含水率所需的时间越小。其中,在切片厚度分别在6、8和10 mm条件下,熟化甘薯片干燥时间分别为34、33和32 min。如图6所示,熟化甘薯的干燥速率随着物料切片厚度的减小,其干燥速率越大。熟化甘薯片切片厚度越薄,内部水分迁移的距离就越小。

图5 熟化甘薯在不同切片厚度下的干燥特性曲线Fig.5 Effects of different slice thickness on drying characteristic curve of cooked sweet potato

图6 不同切片厚度对熟化甘薯的干燥速率曲线的影响Fig.6 Effects of different slice thickness on the drying rate curves of cooked sweet potato

2.2 熟化甘薯片微波干燥耗能

2.2.1 装载量对熟化甘薯微波干燥能耗的影响 在微波功率固定为400 W、物料厚度固定为8 mm的条件下,考察装载量分别为200、300和400 g时对熟化甘薯片干燥耗能的影响。其干燥能耗曲线如图7所示。由图7可知,不同装载量水分比较高及较低时,干燥能耗均有所增加。水分含量较高时,熟化甘薯片需要吸收较多的能量以加快干燥速度;而水分含量较低时,熟化甘薯片需要更多能量才能蒸发剩余的水分。其中,装载量为200、300和400 g的熟化甘薯片能耗的平均值为3.5526、4.4653和4.8765 kJ/g。微波能耗随着装载量的增加而增加,但从整体来看,不同装载量下的干燥能耗曲线几乎重叠,说明装载量对微波能耗的影响不明显。

图7 装载量对熟化甘薯的干燥能耗曲线的影响Fig.7 Effects of loadings on the energy consumption curves of cooked sweet potato

2.2.2 微波功率对熟化甘薯微波干燥能耗的影响 不同微波功率下,熟化甘薯片微波干燥能耗曲线如图8所示,其中微波功率分别设置为200、400和600 W。由图8可知,不同微波功率下,水分比较高及较小时,干燥耗能均有所增加。不同微波功率下蒸发相同质量的水分的能耗是不同的。其中,微波功率为200、400和600 W的熟化甘薯片能耗的平均值为2.8235、4.4653和5.6289 kJ/g。随着微波功率的增大,干燥耗能逐渐增大。

图8 微波功率对熟化甘薯的干燥能耗曲线的影响Fig.8 Effects of microwave power on the energy consumption curves of cooked sweet potato

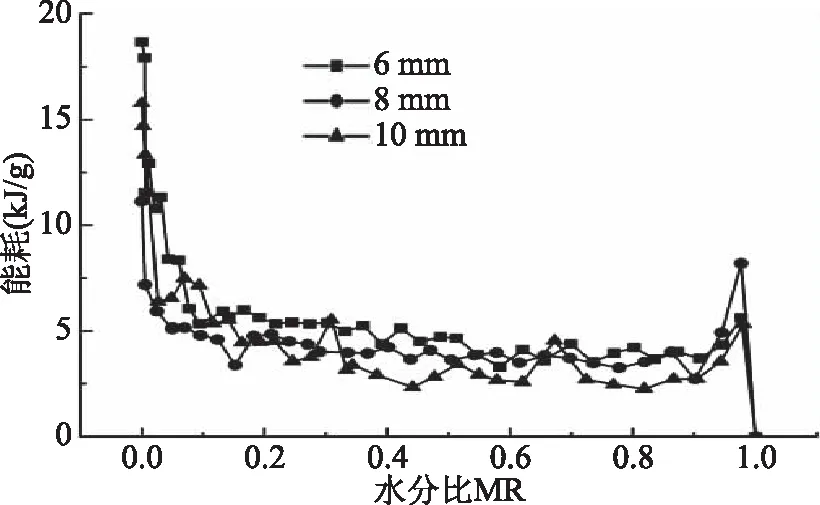

2.2.3 切片厚度对熟化甘薯微波干燥能耗的影响 在微波功率和装载量固定的情况下,不同的切片厚度对熟化甘薯的微波干燥耗能曲线如图9所示。由图9可知,不同切片厚度下,水分比较高及较小时,干燥耗能均有所增加。其中,切片厚度为6、8和10 mm的熟化甘薯片能耗的平均值为5.2621、4.4653和4.8817 kJ/g。从整体来看,不同切片厚度下的干燥能耗曲线几乎重叠,说明装载量对微波干燥能耗的影响不明显。

图9 切片厚度对熟化甘薯的干燥能耗曲线的影响Fig.9 Effects of slice thickness on the energy consumption curves of cooked sweet potato

熟化甘薯片的微波干燥能耗随着微波功率的减小,切片厚度的增大而减小。该结论与未熟化甘薯片的微波干燥[12]具有类似的结果。陈金日等[8]的研究发现,功率增加,装载量减少时,能耗增加但不明显。不同试验条件下,熟化甘薯片微波干燥能耗的范围为2.8235~5.6289 kJ/g,未熟化甘薯片的微波干燥能耗范围大约为3~5 kJ/g。熟化甘薯的能耗大于未熟化甘薯的微波能耗,其主要原因为,熟化和未熟化甘薯的物料差异,熟化甘薯片的含水量高于未熟化的甘薯,散失的水分高于未熟化的甘薯。

2.3 熟化甘薯微波干燥数学模型拟合

2.3.1 熟化甘薯微波干燥特性的最佳模型 运用如表1所示的4种常见的薄层干燥模型对熟化甘薯微波干燥数据进行拟合。

表1 熟化甘薯微波干燥数学模型Table 1 Mathematical drying model of cooked sweet potato slices

为了便于分析,将表1所示的式(5)~式(7)取对数,其分别表示为:

图10 不同装载量下-t - ln(-MR) 和lnt与ln(ln(-MR))曲线Fig.10 -t - ln(-MR)and lnt 与ln(ln(-MR))curves under different loadings

ln(MR)=-kt

式(9)

ln[-ln(MR)]=lnk+nlnt

式(10)

ln(MR)=lna-kt

式(11)

根据试验数据,绘制不同实验条件下的MR-t,-lnMR-t和ln(-lnMR)-lnt的变化曲线如图10~图12所示。由图1、图10,图3、图11,图5、图12可知,t -MR曲线和-t- ln(-MR)曲线各点的处的斜率均存在差异,因此两者呈现非线性关系,即Newton模型、Henderson and Pabis模型和Wang and Singh模型不适合于熟化甘薯片微波干燥数学模型的建立;而图10、图11、图12中的lnt与ln(ln(-MR))基本呈线性关系,满足Page方程的模型。可以通过式(10)进行描述。为了简化计算,参考王红提等[35]方法,将式(10)进行简化。令:

lnk=a+bP+cP2

式(12)

n=d+cP+fP2

式(13)

式中:P为微波功率密度,W/g;a,b,c,d,e,f为待定系数。

将式(12)和式(13)代入式(10)中可得:

ln[-ln(MR)]=(a+bP+cP2)+(d+eP+fP2)lnt

式(14)

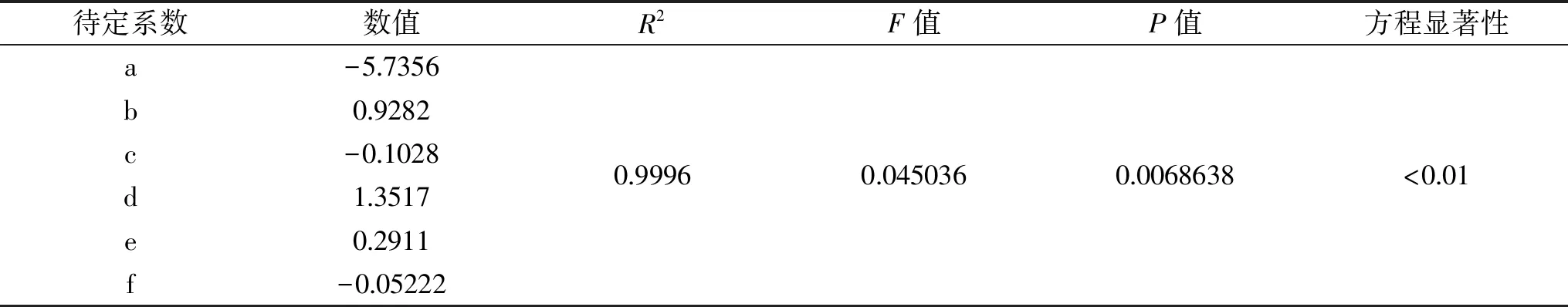

利用SPSS 19.0软件进行试验数据处理,并进行多元线性回归拟合,得到不同微波功率密度下的回归方程、相关性及待定系数。结果如表2所示。

图11 不同功率下-t - ln(-MR)和lnt与ln(ln(-MR))曲线Fig.11 -t - ln(-MR)and lnt 与ln(ln(-MR))curves under different powers

图12 不同切片厚度下-t - ln(-MR) 和lnt与ln(ln(-MR))曲线Fig.12 -t - ln(-MR)and lnt 与ln(ln(-MR))curves under different slice thicknesses

表2 不同功率条件下熟化甘薯片微波干燥的回归方程及相关检验Table 2 Regression equation and related test for microwave drying of cooked sweet potato chips under different power conditions

表4 熟化甘薯片微波干燥Page模型系数及检验Table 4 Model and test of microwave drying model of cooked sweet potato slices

表3 n,k与P的关系Table 3 The relationship of n,k and P

由表4可知,回归方程极显著(P<0.01),且R2=0.9996,说明所选择的Page模型拥有较为理想的拟合度。且得到的回归方程为:

ln[-ln(MR)]=(-5.7356+0.9282P-0.1028P2)+(1.3517+0.2911P-0.05222P2)lnt

式(15)

其中,k=e-5.7356+0.9282P-0.1028P2,n=1.3517+0.2911P-0.05222P2。

本论文研究的熟化甘薯片的微波干燥最佳模型为Page模型,这与大多数物料在进行微波干燥时,在相应的试验条件下,Page模型和Modified Page模型为最合适的干燥模型相符,如枸杞[19]、龙眼[20]、秋葵[21]和西芹[22]。

2.4 干燥动力学模型的验证

根据参考文献[33]的方法,选取了两组不同微波功率时的试验数据对模型的准确度进行检验,其中图13和图14分别是两种不同条件下的实测值与模型值的相关性结果,从图中可以看出,实测值与模型的预测值具有良好的拟合度(R2>0.99)。因此,Page模型可比较准确地描述熟化甘薯片的微波干燥过程中的水分变化情况。

图13 实测值与预测值的相关性Fig.13 Correlation between the tested and predicted value

图14 实测值与预测值的相关性Fig.14 Correlation between the tested and predicted value

3 结论

本研究探讨了不同微波功率、装载量与切片厚度对于熟化甘薯片微波干燥特性及能耗的影响。研究结果表明:熟化甘薯片的微波干燥可分为加速、恒速和降速三个阶段。装载量减小时,干燥速率明显升高,能耗有所降低但变化不明显;微波功率增加时,干燥速率明显升高,能耗亦有明显增加;熟化甘薯片切片厚度减小时,干燥速率提高,能耗无明显差异。采用4种常见的薄层干燥模型对微波干燥过程进行拟合,结果表明Page模型是最适合描述熟化甘薯片微波干燥过程中水分变化规律的薄层干燥模型。在微波功率200~600 W,装载量200~400 g,切片厚度6~10 mm范围内,熟化甘薯片的微波干燥能耗为2.8235~5.6289 kJ/g。研究结果可为熟化甘薯片微波干燥工艺提供参考。