核电厂埋地管的综合监测及评估

2020-03-03马谷剑魏松林

马谷剑,魏松林,陈 平

(1.福建福清核电有限公司,福清 350318;2.中核武汉核电运行技术股份有限公司,武汉 430000)

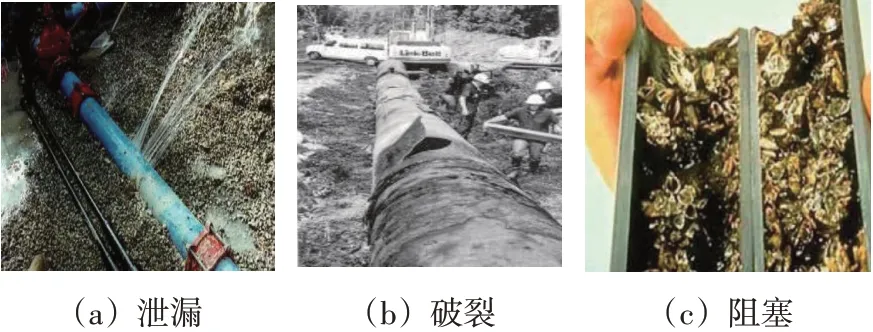

核设施埋地管铺设于核电厂地平面以下,承担了物质运输的重要任务。由于长期埋于地下,埋地管的老化降质难以被检测或探及,因此,埋地管时常发生泄漏、破裂等问题,影响电厂安全稳定运行。埋地管老化降质常见失效模式如图1所示。

图1埋地管失效图Fig.1 Buried pipefailurediagram

美国核电厂在2009—2012年共发生了344起埋地管泄漏事件,涵盖了消防水系统、重要厂用水系统、三废处理系统、循环水系统等。失效埋地管涉及安全相关系统甚至放射性物质为介质的系统[1]。

近年,我国运行时间较长的埋地管的泄漏失效问题也逐渐凸显出来。如国内某核电厂重要厂用水管道发生过泄漏,在组织对泄漏点进行临时修复后,又重新设计、施工铺设埋地管道,导致长时间停堆维修施工,造成了重大经济损失。

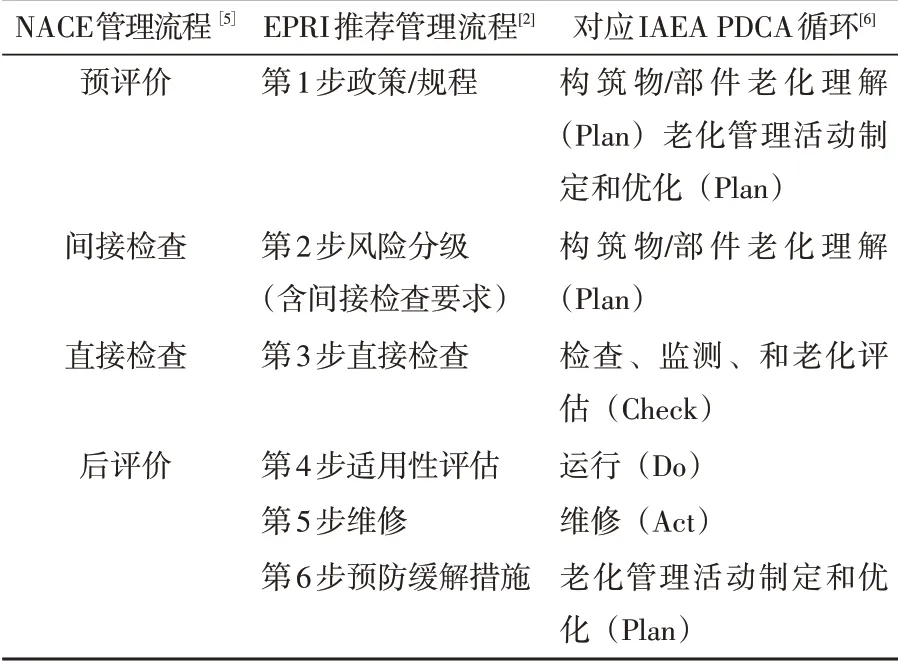

欧美国家核电发展较早,埋地管老化降质失效问题也出现较早。欧美国家已经完成了一系列针对埋地管监检测及管理的研究工作,建立了相对完善的技术体系。美国的相关技术文件包括美国电力研究院(EPRI)于2010年发布的《埋地和地下管道、储罐老化控制的有效管理大纲建议(1016456,Revision 1)》[2]、美国核能研究所(NEI)于2010年发布的《埋地和地下管道、储罐完整性管理导则》(NEI 09-14(Rev 1)[3]、美国核监管委员会(NRC)于2010年发布的《核电厂老化管理通用经验报告》(NUREG 1801)[4]和美国防腐工程师协会(NACE)于2010年发布的《管线腐蚀评估方法(RP 0502—2010)》[5]等。IAEA也发布了一些老化管理通用导则用以指导电厂重要物项(如埋地管的老化)管理。综合这些文献反映的技术成果(NACE、EPRI、IAEA埋地管老化管理框架对比见表1)。美国针对核电厂埋地管老化降质问题的技术体系包含埋地管风险分级管理技术、埋地管检测技术和埋地管老化状态评价技术。

我国核电厂埋地管监测技术的发展相对滞后,虽有部分单位开展探索,但还未形成完整的监测技术体系,不能满足埋地管综合治理的需求,需要国家核安全监管机构、各核电厂及科研院所投入相应的资源开展研究。

表1 NACE、EPRI、IAEA埋地管老化管理框架对比Table 1 Comparison of buried pipe aging management framework in NACE、EPRI、IAEA

1 埋地管风险分级管理技术

EPRI建立了基于风险分级的埋地管管理技术,该技术综合考虑了埋地管失效的多种影响因素,划分了核电厂埋地管的风险等级,并以风险等级作为核电厂埋地管各项管理活动实施的依据和基础。该技术已经广泛应用于美国核电厂埋地管老化管理实践。核电厂埋地管风险分级已经可以通过软件来实现[7]如EPRI BP Works和Structural Integrity Associates Inc.'s MAP⁃ProTM(如图2所示)。

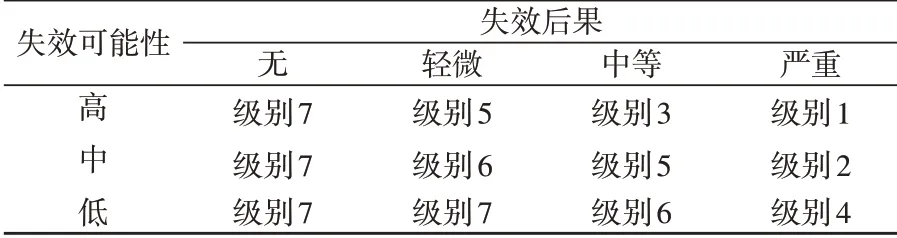

最常见的埋地管风险分级方法见表2,建立的失效可能性与失效后果矩阵是在役检测风险预知方法,而在役检测风险预知方法是通过综合考虑失效后果(影响电站安全运行或人员安全)和失效的可能性来选择检测位置的一种风险分级方法[8]。

图2埋地管风险分级管理软件Fig.2 Buried piperisk grading management software

表2风险分级矩阵Table2 Risk grading matrix

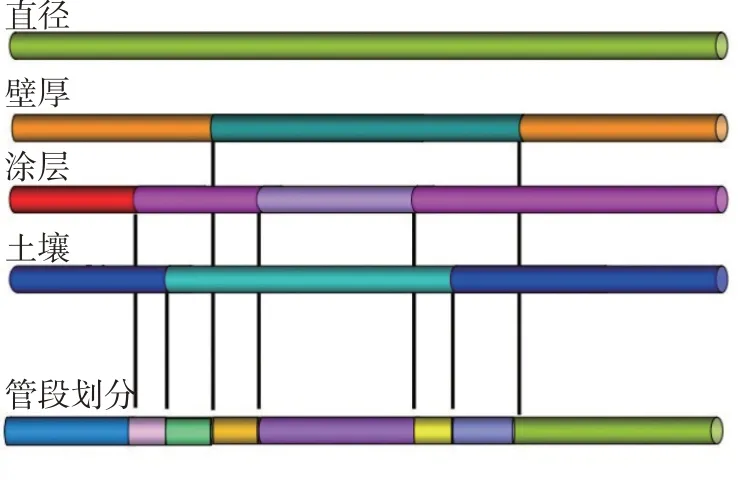

开展风险分级前,应收集和整理所有用于评估管线和储罐失效风险的信息,用于风险分级、检查计划和适用性评估。埋地管应按相似的特征进行管道区段划分,满足下述条件的管道可以作为一段:管道上翻处;内、外部载荷改变的地方(穿路管道);土壤腐蚀性改变的地方;涂层或阴极保护改变的地方;管材改变的地方;管道规格改变的地方;三通、支管、焊缝等部位,图3给出了管段划分的示例。

图3管段划分示例Fig.3 Buried pipesegmentation example

埋地管的腐蚀与管道材质、涂层状态、阴极保护的有效性和土壤特性等都有密切的关系。失效可能性分析可从设计、环境侵蚀性、运行状况、检查监督和腐蚀控制等方面进行考虑。设计要素考虑材料腐蚀敏感性和内外防腐设计;环境侵蚀性要素考虑土壤和内部介质;运行状况要素考虑内外涂层或衬里质量、内部状态、服役年限和运行历史;检查监督要素考虑间接检查和直接检查;腐蚀控制要素主要考虑阴极保护的有效性,另外,还要考虑管道突发爆裂的条件定性评估失效可能性。埋地管失效后果的评价方法,主要考虑埋地管自身功能的丧失(对核安全的影响)以及自身失效后对环境和生产的影响[2,3]。

2 埋地管检测技术

埋地管检测技术是埋地管完整性管理的核心,但是从土壤一侧检测埋地管道是否发生降质难度较大或者说是不可能的。同时,从埋地管道内部进行有实际意义的检测也非常困难。

埋地管检测技术包括间接检测技术(从管道上方地面或附近地面进行测量)和直接检测技术(开挖接触管道表面)。

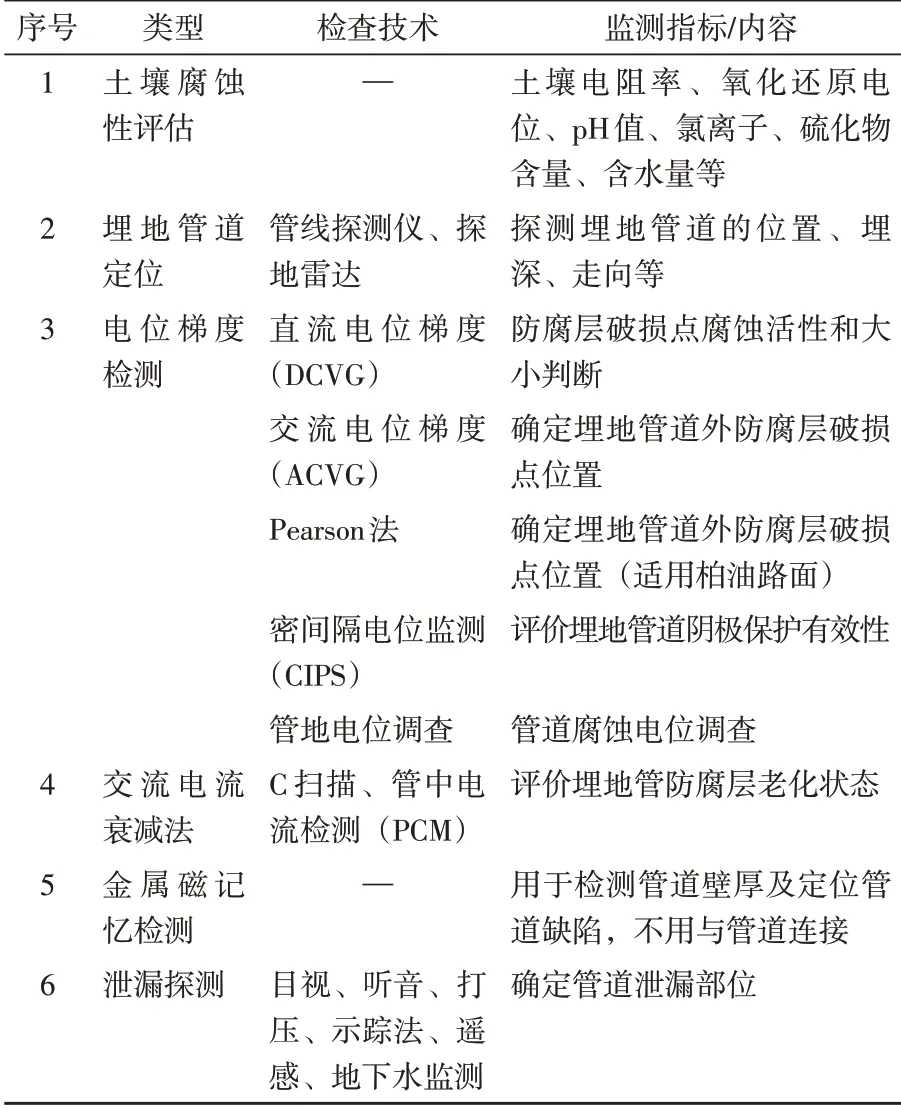

间接检测技术可提供管道涂层完整性、壁厚减薄和阴极保护是否充分等信息。本文推荐的间接检测技术见表3[9,10]。

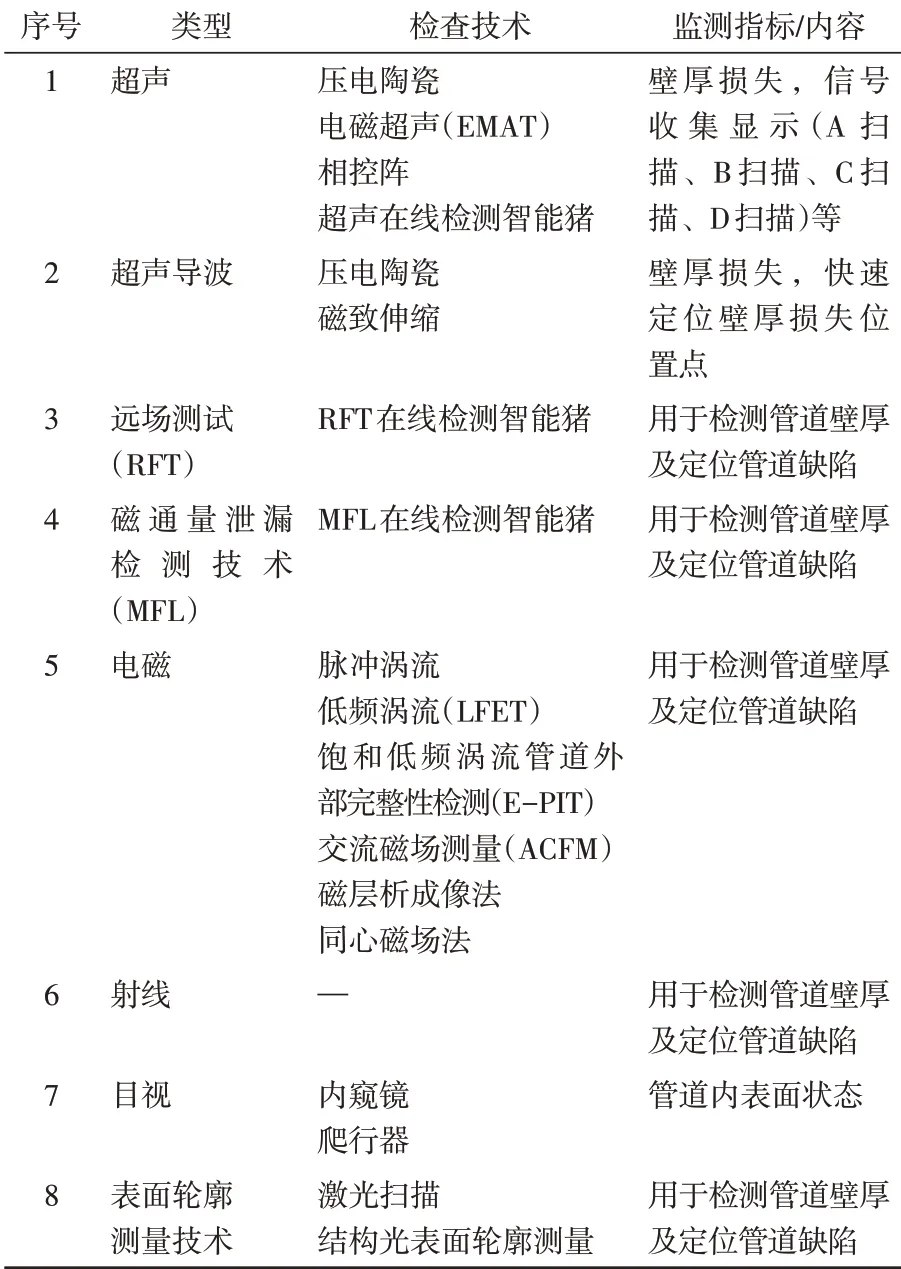

因开挖直接检测的成本较高,直接检测的位置应根据风险分级结果或者间接检测确定的潜在风险位置确定。除了传统的无损检测,直接检测技术还包括超声导波检测技术、在线检测技术和电磁技术等。本文推荐的直接检测技术见表4[9,10]。

3 埋地管老化状态评价技术

若埋地管道被腐蚀,工作人员必须评估管道的完整性,以评价其短期内服役的适用性以及长期的剩余寿命。基于这些计算,管道的预计寿命可用于确定管道的检查频率。

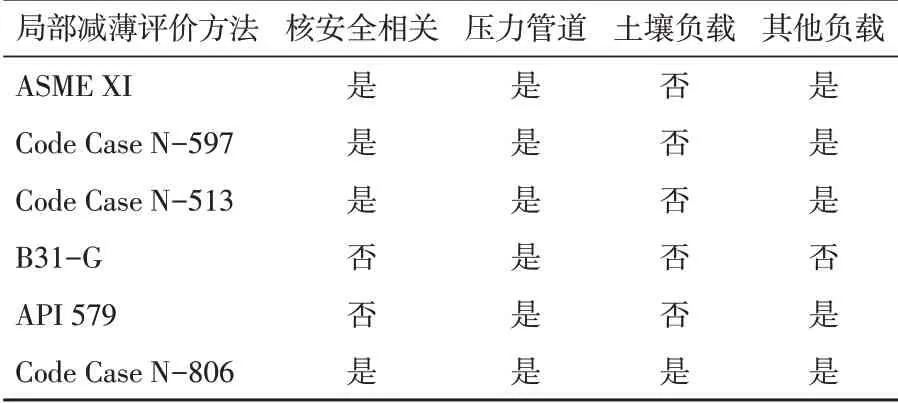

表5给出了美国核电针对金属管道局部减薄的评价方法[2,10]。

EPRI也制定了服役准则(FFS),评判埋地管是否能在下一个服役周期内安全运行,并建立均匀腐蚀的壁厚评估及预测方法,为管道的安全运行和改造更换提供依据[2]。EPRI金属管道FFS评估流程分为以下5步:

表3埋地管间接检测技术Table 3 Buried pipe indirect detection technology

表4埋地管直接检测技术Table 4 Buried pipe direct detection technology

第一步:确立系统的设计基准和设计裕度。设计基准包括设计输入和设计计算结果。

第二步:收集直接检测结果。确定老化机理(壁厚减薄、开裂、机械损伤、阻塞)和估算腐蚀裕量,即预测截至下一次检测或修理时的腐蚀量,并考虑所用检测方法的不确定性。

第三步:选择并使用合适的FFS评估方法。FFS评估要考虑腐蚀裕量和将来的老化情况、继续服役的充分性以及埋地管道的失效裕度。API 579-1[11]和ASMEXICode Case N-806[12]提供了适用服役准则评估流程。Code Case N-806评估流程包括设计数据收集、检查数据收集、老化机理分析、针孔泄漏评估、均匀腐蚀评估、其他腐蚀类型评估、有限元分析和运行或维修决策这8个步骤。

第四步:运行或维修决策,包括维修技术的选择和预防措施。

第五步:对风险分级流程和检测计划的反馈。

表5局部减薄评价导则Table 5 Local thinning evaluation guidelines

4 结论

本文总结了国际核电厂埋地管老化管理的3项关键技术,包括埋地管腐蚀风险分级管理技术、埋地管检测技术和埋地管老化状态评价技术,我国核电厂可在消化吸收这些先进的埋地管老化管理经验基础上,结合埋地管各项管理活动的实施,完善我国核电厂埋地管综合监测及评估手段。