一回路核级设备磨损的监测模型

2020-03-03王璟增

王璟增

(国核示范电站有限责任公司,威海 264300)

核电厂反应堆中,振动和磨损是导致核级设备失效的重要原因,而且失效常发生在应力集中部位,在引起核级设备失效的原因中,微动是导致提前损伤失效的直接原因。随着堆龄的增加,微动损伤使核级设备损伤失效的事例越来越多,本文对设备微动损伤的预防进行研究。

振动引起微动,微动导致结构磨损失效,并加速其疲劳、腐蚀损伤,这是核电工程中的疑难问题。虽然目前的研究针对单个因素形成了一定的理论,但距离真正在实际应用中加以解决仍有差距[1]。

燃料棒、控制棒、蒸汽发生器是一回路磨损的多发部位,其损伤对反应堆的安全运行构成了威胁,甚至导致核电厂寿命缩短。因此,研究吊篮、燃料棒、控制棒、蒸汽发生器的磨损形式,构建一套在线监测模型,对事故预警具有重要意义。

1 核级设备的磨损原理

1.1 燃料棒的磨损

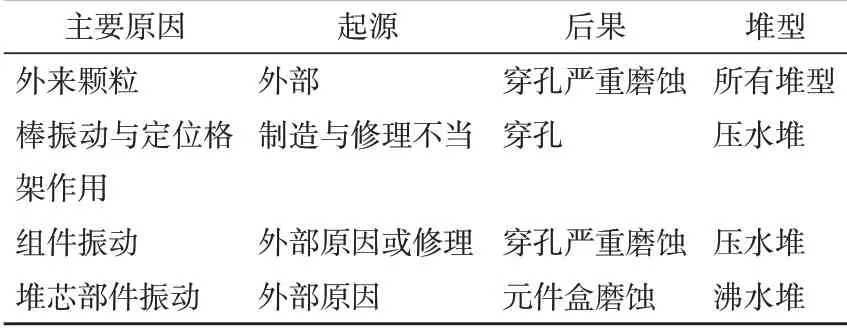

核电厂运行时,燃料棒难免要发生微动,并且以流致微动为主。包壳与定位格架及堆芯围板存在微动损伤,包壳破裂会导致高放射性的物质泄漏。早期水冷堆燃料棒的破损状况显示,因各种微动造成的破损率约为0.1%[2]。早期的水冷堆燃料元件磨蚀破损状况见表1[1]。

表1早期水冷堆燃料元件腐蚀破损状况Table1 Corrosion damageof fuel componentsin early water cooled reactors

由于外界原因引起的燃料棒破损主要有以下几种情况:(1)堆芯围板间隙内的水流喷射使燃料包壳与定位架摩擦,导致包壳产生磨蚀;(2)包壳与围板相摩擦,导致包壳管轴向开裂或开口;(3)在反应堆检修过程中掉入的金属碎片、小螺栓螺母、钢刷丝毛等异物随冷却剂流动而进入堆芯,并被截留在定位架处的燃料棒之间,在冷却剂流动的影响下,碎片夹在包壳间会改变整体的振动参数,如频率振幅等,由此加剧振动而引起包壳的微动磨蚀[3]。

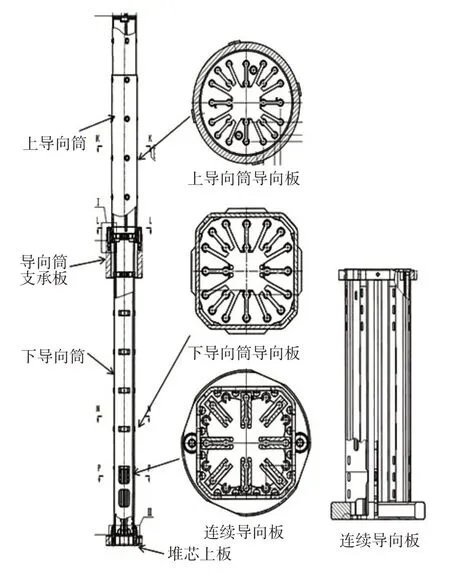

1.2 控制棒组件的磨损

法国某核电厂曾出现过控制棒磨断并跌落到导向管底部的情况,我国核电站大修期间也曾发现控制棒组件出现磨损的现象。经检查发现,磨蚀均发生在长期提起位置上的控制棒,其部位集中于导向筒内与导向孔板接触的位置[2]如图1所示。

图1控制棒组件磨损部位Fig.1 Control rod assembly wear position

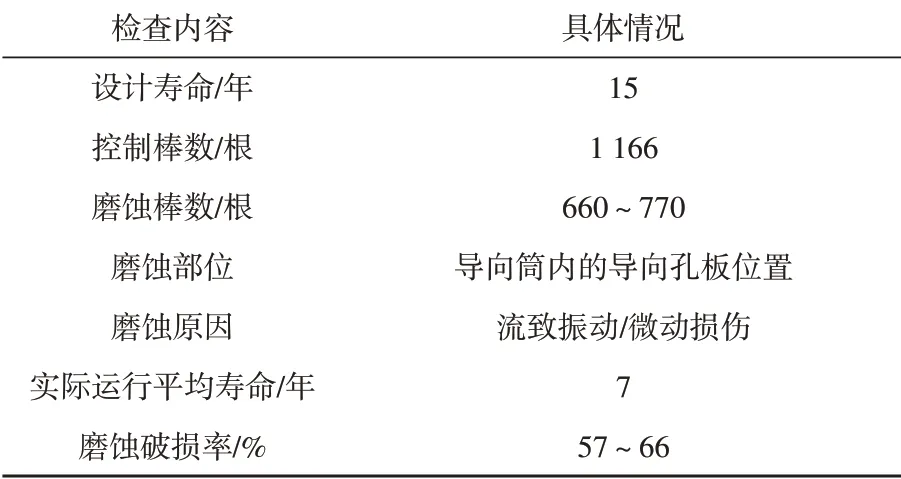

流致振动造成的控制棒磨蚀使控制棒的寿命平均缩短了50%。经分析得知,从导向筒下段的出水孔流出的横向水流引起控制棒的振动,导致控制棒与周围构件摩擦,从而产生磨蚀。表2为国外对22座反应堆控制棒组件检查情况。

1.3 蒸汽发生器传热管的磨损

对于蒸汽发生器,一次侧应力腐蚀开裂(Stress Corrosion Cracking,SCC)、二次侧晶间腐蚀以及磨损都集中在微动损伤的高发部位。在蒸汽发生器中,由于传热管与防振条之间存在间隙,在高速流体的冲击下,管子与防振条之间产生振动磨损而使管子损坏[2]。同时,微动磨蚀造成的失效也是造成传热管损伤的一个原因。

表2国外对22座反应堆控制棒组件检查情况Table 2 Foreign inspection of 22 reactor control rod assemblies

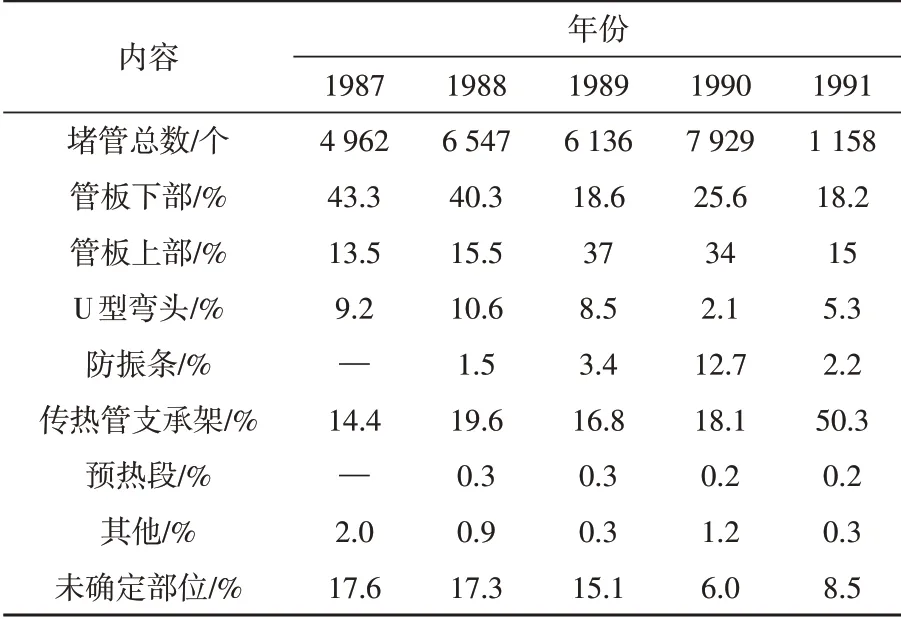

近年来,由于传热管破损而造成的堵管数占堵管总数的80%~92%,而且发生破损的部位主要集中在易形成微动损伤的部位。表3是1987—1991年蒸汽发生器中堵管总数及各类破损的分布部位所占的百分比[4]。

表3堵管总数及各类破损的分布部位所占百分比Table 3 The total number of blocked pipesand the percentage of variousdamaged parts

2 监测原理与模型

2.1 堆芯吊篮的振动监测

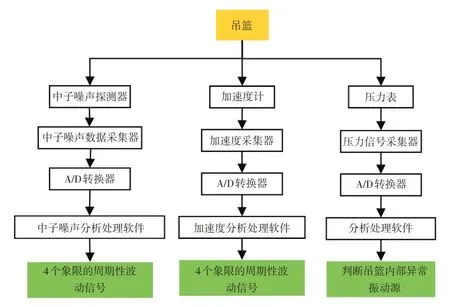

首先,工作人员在反应堆堆芯吊篮上布置围绕堆芯的4个中子噪声探测器,夹角互为90°,同时,在吊篮不同高度上分别安装4个加速度计,夹角互为90°。由于正常工作时堆芯吊篮的振动模式相对恒定,因此,中子噪声信号与加速度信号应呈现周期性[5]。当两种信号发生异常,不再呈现周期性时,峰值、频率等参数发生明显变化时,说明吊篮的振动模式发生了改变,如图2所示。

图2堆芯吊篮磨损监测方法Fig.2 Monitoring method for corehanging basket wear

其次,工作人员在吊篮内部的结构通路上用压力表测量冷却剂的压力波动,结合上述异常的中子噪声信号与加速度信号,可以判断吊篮振动原因是否来源于堆芯内部。如果压力表的数据没有明显变化,说明吊篮内的冷却剂并无较大的波动,则判断吊篮异常振动源于堆外部件。反之,吊篮异常振动与堆芯内部构件有关,此时应重点监测堆内的燃料棒和控制棒。

最后,中子噪声信号容易受堆内辐照的影响,而加速度信号受控制棒移动的影响也可能出现信号不稳定的情况。因此,两种监测方式相结合,可以相互弥补各自的信号弱点,并且冗余对比可提高信息的准确性,更好地监测吊篮的振动情况。压力表能够较精确地反映冷却剂的波动情况,但为防止压力表的损坏或机械故障,可在结构通路上布置备用的压力表。

2.2 控制棒的磨损监测

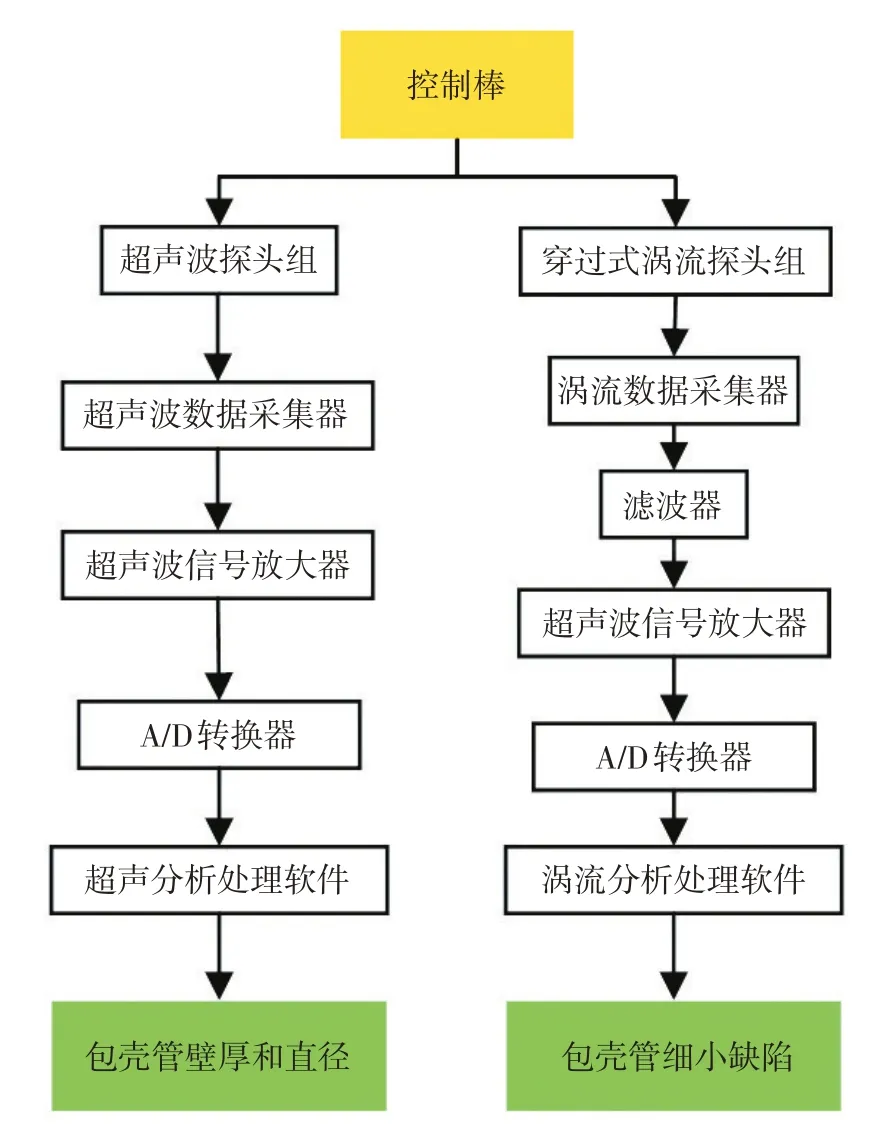

控制棒的在线监测可通过超声检测系统和涡流检测系统共同实现。

现有的技术已允许超声波探头在堆芯内部高温高压的水环境中工作,可以使用水下旋转超声聚焦探头监测从上端塞焊缝到下端塞焊缝之间的包壳管壁厚和直径,以此判断控制棒包壳的磨损程度及腐蚀程度[6]。超声波探头的数量可以根据控制棒数量以及使用频率来确定,如图3所示。

图3控制棒组件磨损监测方法Fig.3 Monitoring method for control rod assembly wear

在水下通过超声波探头获取控制棒的振动信号的实质是液浸法的超声波探测过程。由于探头与控制棒不直接接触,探头发射的声波需经过冷却剂射到控制棒,因此,声波的发射和接受都比较稳定。但水层的厚度会引起超声波声能的损失,因此,需要选用聚焦探头以集中声能。同时,在探头的压电晶片前覆盖一层与水匹配的介质,可以提高水浸探头发射到水中的声能。

超声波所获得的信号可能会受到水环境的本底影响。堆芯中不同处的水流量存在差异,会对声波的发射及接受产生一定的影响。本监测先通过计算得到在正常工作时水环境下的信号误差范围,再比较波形图与信号误差范围,判断收集的信号是否正常,尤其注意峰值的比较。

超声波信号还可能受到吊篮振动的影响。为了消除此影响,检测人员可以使用另外的超声波探头提取吊篮的振动信号(此超声波探头需靠近上支承板附近的控制棒导向管),将控制棒的信号与吊篮的信号反向叠加,以去除吊篮振动的影响。

涡流检测系统可检测到超声波检测不到的细小缺陷(如裂纹)。探头位置设计在上部支承板的定位销上方,探头的数量根据控制棒的数量而定。因为控制棒上提时会离开定位销,所以,选用包含有穿过式线圈的涡流探头对活动的控制棒进行检测。在每次控制棒下插和上提的过程中,可以进行完整的两次检测。虽然这种方法在控制棒不移动时无效,但控制棒从开始磨损到失效通常需要一定的时间,如果控制棒在下降的过程中未检测到严重磨损,那么可以认为控制棒在重新提起之前不会因为磨损而失效。反之,如果控制棒在下降过程中检测到严重磨损,则应立刻提起可能失效的控制棒。

由于涡流探测器的位置靠近定位销,所获取的信号可能受到其他干扰,因此,通过滤波器设定一个可信的信号频率来滤除杂波,这一可信的频率应当是控制棒正常升降时的允许频率。然后将测量信号与基准信号进行比较,辨别振动是否异常,并在偏差过大时发出警报。

超声波与涡流的双重监测可以做到相互验证,提高监测结果的可靠性,避免了信号干扰的误差。此外,为了避免监测时产生误差,每次监测可以重复2~3次,以增加可靠性。

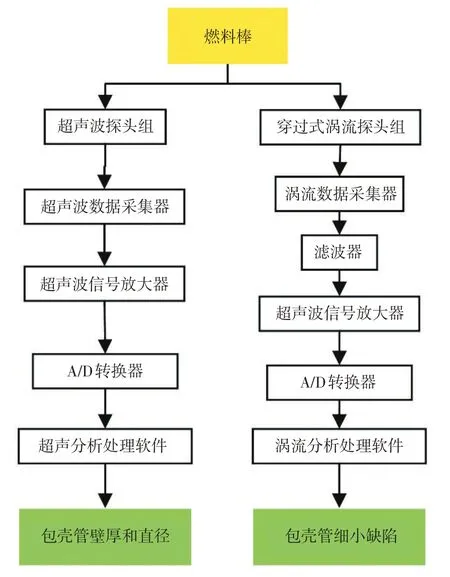

2.3 燃料棒的磨损监测

燃料棒与控制棒类似,同样采用棒状体的外置监测方法,超声波检测系统和涡流检测系统对于燃料棒也适用。

通过超声波探头收集的信号可以判断燃料棒包壳的厚度及直径情况,并判断棒微动磨损和微动磨蚀的程度。由于堆芯内部下降的控制棒与燃料组件均在吊篮装置中[6],因此,监测二者所用的超声波系统可以合二为一,即水下超声旋转聚焦探头既可以应用于监测控制棒的磨损情况,又可以应用于监测燃料棒的磨损情况(实际探头的总数根据控制棒和燃料棒的情况而定,并合理分配各区域内的探头数)。需要注意的是,与控制棒一样,在监测燃料棒时也需要叠加燃料棒的信号和背景干扰信号来获得最终的信号[7],并与允许范围比较(注意峰峰值),判断信号异常与否,如图4所示。

图4燃料组件磨损监测方法Fig.4 Monitoring method for fuel assembly wear

因为燃料棒在反应堆正常工作时一直处在堆芯吊篮的内部,不像控制棒会经常被提起和下降,所以,应对用于监测控制棒的涡流系统做适当的调整,即不在仪表导管或燃料棒导向管附近布置拥有穿过式线圈的探头。此时,涡流探头安排在反应堆堆芯吊篮内部,和超声波探头一同直接对在水中工作的燃料棒进行监测,这与升降控制棒时对控制棒进行涡流监测的方法不同。此时,选用放置式线圈对燃料棒进行监测,一是因为穿过式线圈无法在此处使用;二是因为放置式线圈能提高探测的灵敏度。

此外,为了使反应堆继续运行,即便监测发现燃料棒因磨损而濒临失效,燃料棒也不能及时被更换。因此,燃料棒磨损监测并不能防止燃料组件失效的发生,但可记录濒临失效的燃料棒位置,便于在大修期间更换和清理。

另外,燃料棒包壳的失效可能产生碎片,这些碎片可能留在堆芯围板或支承板上,影响燃料棒在失效后监测的信号数据。所以,失效发生后,工作人员要调整与实测信号比较的基准信号及误差范围[8]。若失效的燃料棒碎片对反应堆正常运行造成严重影响或巨大的安全隐患,则需执行计划外的停堆检修。

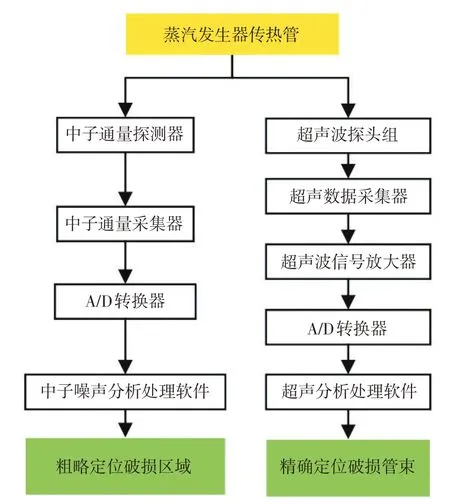

2.4 蒸汽发生器传热管的磨损监测

传热管可能的磨损形式主要有微动磨损和点蚀,而主要失效形式是裂缝和点状微孔[9],这些都会将含有中子的水带入蒸汽发生器的二回路水中。因此,通过测量二回路水的中子浓度的变化可以判断传热管是否破损。中子探测器的具体数量视蒸汽发生器的大小及传热管数量而定,探测器安置在传热管排布的不同区域,同一区域的不同方向均安置探测器,以提高监测的可靠性和有效性,如图5所示。

图5蒸汽发生器传热管磨损监测方法Fig.5 Monitoring method for steam generator tubewear

当有传热管因磨损而逐渐失效时,中子将进入二回路水中,中子探测器可以给出每个区域中子通量的信息,并确定浓度最高的区域为传热管失效的区域,但这只是按区域粗略定位。可以使用超声波检测系统较精确地定位失效的传热管,工作人员在每个区域内布置旋转扁平超声探头,除了检测传热管的裂缝,还可以检测传热管的点蚀程度和高周疲劳程度。

由于传热管失效后二回路水中的中子浓度会有略微变化,因此,需要根据重新平衡后的蒸汽发生器二回路的中子浓度调整失效后监测的基准值。另外,蒸汽发生器本身的振动会成为超声波信号的背景干扰信号,可以安排探头获取蒸汽发生器的振动信号,并与测得传热管的信号进行反向叠加得到最终信号。

因此,蒸汽发生器传热管的磨损监测由两部分组成。先利用中子探测器粗略确定传热管发生磨损失效的大致范围,再利用超声波系统更精确地定位发生过度磨损的传热管。传热管在反应堆工作时也无法进行及时更换,因此,监测系统并无法预防和防止传热管失效,但能在停堆或大修时帮助工作人员更好地进行维修工作。

3 监测模型

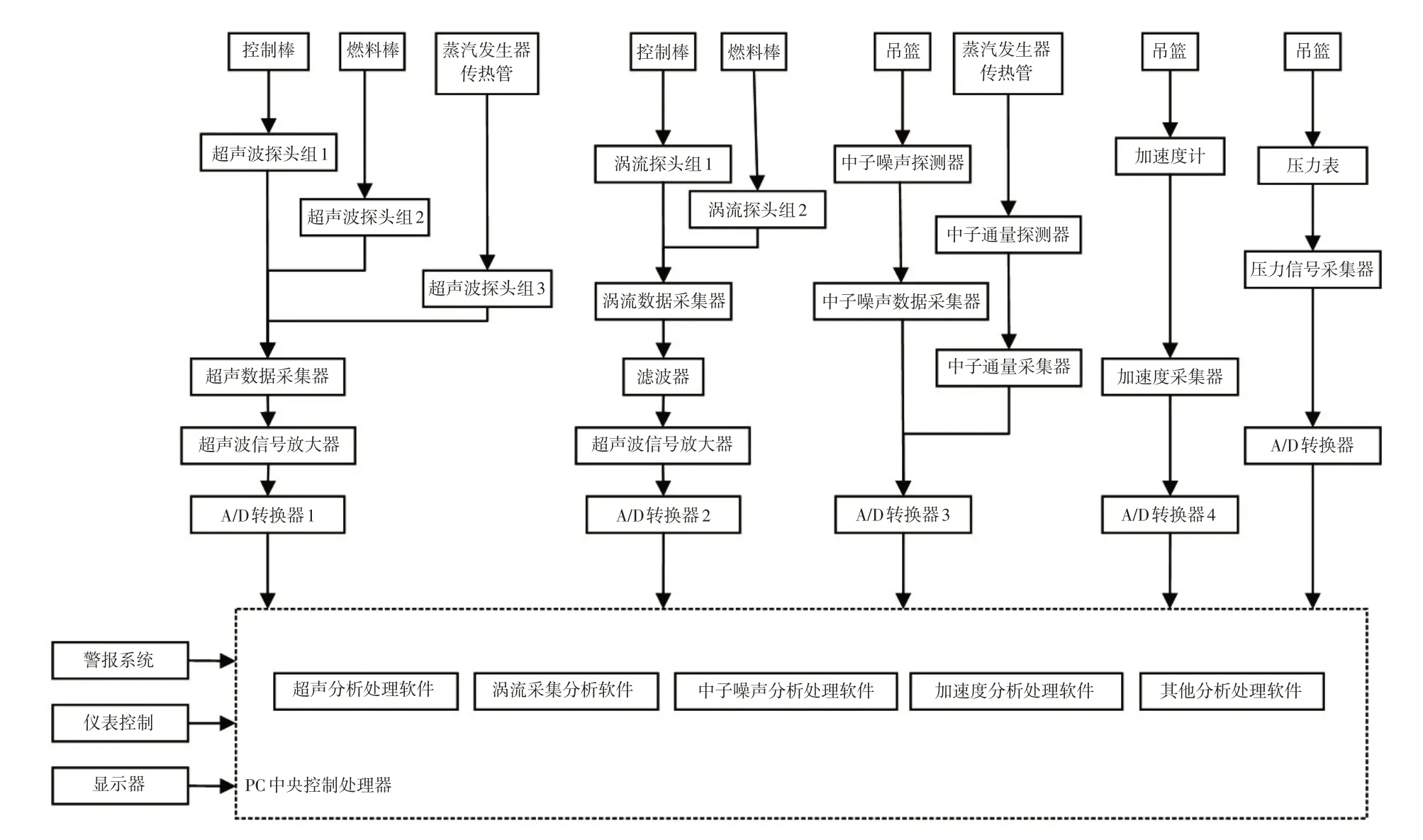

为了解决核电厂主要部件的磨损监测,本文开发了压水反应堆堆芯部件的磨损监测系统模型,其中对堆芯的燃料棒、控制棒、蒸汽发生器的传热管的磨损问题予以了重点关注。图6为压水堆堆芯部件磨损的监测系统模型。

(1)先监测吊篮的振动,再监测燃料棒、控制棒的磨损。由于吊篮的振动会改变堆芯流道中的水流量,进而影响中子探测器和超声波探测器的本底信号,因此,应优先监测吊篮的振动。另外,包壳失效产生的碎片可能留在堆芯围板或支承板上,影响吊篮监测的信号数据[5]。

(2)通过中子噪声和在压力容器内部安装加速度计,监测系统可同时探测到多种类的异常振动信号,包括堆内吊篮、控制棒、燃料棒等的振动情况,并辅助以压力计探测,可更有效地判断堆芯吊篮振动信号的来源。

(3)采用超声波系统和涡流系统,监测系统主要监测燃料棒的包壳完整性、包壳与围板间的磨损,控制棒与上堆芯板及导向管的磨损。

(4)在控制棒的末端安装加速度计,监测控制棒的振动情况。为了防止安装加速度计给控制棒带来的影响,安装位置应呈对称结构。

(5)监测系统通过中子探测器和超声波监测系统,监测蒸汽发生器中的传热管磨损情况,两种手段配合使用能更快捷地定位发生磨损失效的传热管的位置。

图6压水堆堆芯部件磨损的监测系统模型Fig.6 Monitoring system model for wear of corecomponentsof pressurized water reactor

另外,对于核电厂的往复式机械设备的磨损监测,如主泵、控制棒驱动机械等,监测系统可采用磨粒识别技术[10]。

由于从磨损到失效需要一定的时间,以上监测方法可以在发生明显后果之前检测到磨损状况,从而起到预警的作用。

4 结论

本文通过对压水堆主要磨损问题的分析,针对不同的磨损情况,对反应堆内主要部件设计了一套完整的监测系统,对各种部件以及工况的监测进行统一的控制,形成了压水反应堆磨损监测系统的模型。该模型中对于易发生磨损问题的主要部件均通过至少两种监测手段加以监测,以保证监测的有效性,同时通过不同程度的定位方法以更快找到磨损发生的位置[11],并发出警报。综合来说,这是一个理论上能够从全局监测堆芯部件的磨损问题,反映反应堆内的磨损程度,并预防反应堆事故发生的系统。