真空泵泵体加工专用镗床设计开发

2020-03-02张辉吕思睿

张辉 吕思睿

摘 要:针对螺杆真空泵和罗茨真空泵泵体“8字形”孔加工质量不稳定,加工效率低的问题,笔者设计了一款泵体加工专用镗床,通过镗模来提高镗杆动刚度,保证孔的加工精度;通过机床的数控滑台来实现零件一次装夹,完成多孔加工;通过组合刀具来提高专用机床的柔性生产。经生产验证,专用镗床能满足量产要求的质量稳定性和生产效率。

关键词:专用镗床 泵体加工 镗模 数控滑台 组合刀具

Design and Development of Special Boring Machine for Processing Vacuum Pump Body

Zhang Hui Lv Sirui

Abstract:In view of the problem of unstable processing quality and low processing efficiency of the "8-shaped" hole of the screw vacuum pump and the roots vacuum pump body, the author has designed a special boring machine for processing the pump body, which improves the dynamic rigidity of the boring bar through the boring mould, and guarantees the machining accuracy of the machine; through the CNC sliding table of the machine tool, the one-time clamping of the parts and the completion of the porous processing are realized; and the combined tool improves the flexible production of the special machine tool. After production verification, the special boring machine can meet the quality stability and production efficiency required by mass production.

Key words:special boring machine, pump body processing, boring mould, CNC slide table, combined tool

螺杆真空泵和罗茨真空泵以其自身原理、结构、抽气效率等方面的突出优势,在机械、化工、食品等诸多行业得到了广泛认可与应用,同时也是各真空泵制造企业销量最大的产品类型[1-3]。螺杆泵和罗茨泵都是旋转式真空泵,其真空性能和使用寿命在很大程度上取决于零件精度和装配精度。泵体结构复杂,加工难度高,尤其是内部“8字形”孔的加工,孔径大,深度深,两孔轴线平行度以及和端面的垂直度要求高[4-5]。笔者设计开发的真空泵泵体加工专用镗床主要是解决泵体“8字形”长通孔加工质量不稳定、效率低的问题,满足企业柔性生产需求,实现不同类型产品加工的快速切换。

1 真空泵泵体结构分析

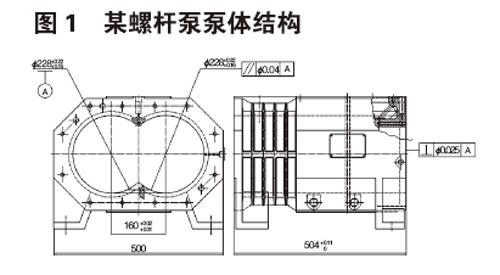

真空泵泵体由铸造而成,常用材料为灰鑄铁。某螺杆泵泵体结构如图1所示,“8字形”长通孔加工精度要求很高,孔径,孔贯穿整个泵体,两孔中心距,两孔轴线平行度φ0.04,轴线与泵体端面垂直度φ0.025。目前企业采用的镗床为悬臂镗,镗杆刚度差,加工振动明显,“8字形”孔加工需要进行多次工装夹具定位,累计误差大,效率低。泵体加工质量取决于镗床精度和工人的技能水平,后期质量检验工作量很大,严重制约了企业的生产效益。

2 专用镗床总体方案设计

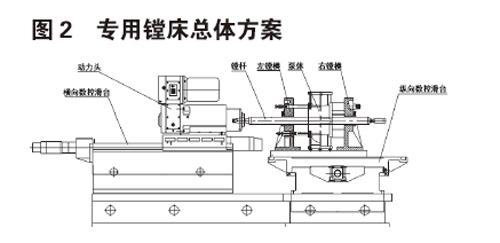

根据被加工泵体的结构特点、精度要求、工艺流程等要素,专用镗床的总体方案设计如图2所示,包括动力头、镗杆、镗模、数控滑台、润滑系统及电控系统等部件。

考虑到泵体“8字形”孔孔深和孔距加工尺寸不同,采用NC系列数控滑台控制横向和纵向进给运动;动力头驱动电机采用变频电机控制镗杆的镗削运动。整机电控系统配备独立电控柜和操作面板,电器元件采用西门子、欧姆龙等进口产品,保证控制系统的质量稳定性。同时,留有一定量的I/O输入/输出点,以便后续专用镗床的功能扩展。

专用镗床加工采用镗杆旋转并进给而泵体固定不动的膛加工方式。多孔加工时,只需移动镗模安装处的纵向数控滑台,以调整工件待加工孔的位置。一次装夹就能实现泵体多孔加工,消除多次装夹产生的累积误差,零件加工精度高;大批量加工时,只需更换待加工零件毛坯,而无需调整镗模、镗床加工参数等,大大提升企业的生产效率;切换不同中心距长通孔的泵体加工时,需调整相应的镗模规格。

3 关键部件设计

3.1 镗夹具设计

镗夹具是专用镗床泵体加工精度的保证,主要包括左右镗模、压紧杆、压紧块、可调支撑等部件,来实现泵体的精准定位,典型结构如图3所示。通过镗模支撑镗杆两端,在加工长通孔时保证了镗杆的动刚度,通过镗夹具精度保证了“8字形”长通孔的加工精度,而不受镗床精度的影响,从而极大地降低了专用镗床的开发费用。

3.2 镗杆组件和浮动接头设计

针对镗杆长度长,整体加工精度难以保证,自身刚度不足的难点,设计了组合式镗杆,由镗杆1、镗杆2、固定长螺杆等零部件组成,结构如图4所示。两镗杆结合面为锥度设计,便于安装定位。泵体更换时,组合式镗杆的退出和更换也更为方便。

浮动接头用于双支撑镗模镗孔时,使镗杆和机床主轴实现浮动连接,为了降低对机床精度和整套镗夹具安装位置的精度要求,对浮动接头进行了优化设计。该接头由球头和球套组成,通过圆柱销定位,能够实现大角度的两相交轴之间的运动传递,结构如图5所示。

3.3 组合刀具设计

组合刀具的应用能大幅提升泵体“8字形”孔的加工效率和专用镗床的加工柔性。“8字形”孔孔径较大,在镗杆上设置一个镗刀刀鼓,减小镗刀尺寸,提高其整体刚性。刀毂采用整体式结构,通过螺栓链接压紧在镗杆上。沿着镗刀刀毂轴线,错置半精刀和精刀,实现一次镗削加工完成半精镗和精镗两道工序,加工效率高,结构示意如图6所示。通过刀毂和镗刀规格的切换,来实现同一镗模加工同一中心距、不同孔径的泵体,减少镗模规格数量,提高专用镗床的柔性生产能力。

4 其他部件设计

4.1 动力系统

主轴采用镗削动力头,动力头将全部的传动变速机构和主轴组件集成设计,结构紧凑。主传动装置采用交换齿轮变速。驱动电机配备变频器,可实现变频调速。

4.2 进给系统

进给运动包含横向滑台的移动带动镗杆的镗削加工,纵向滑台的移动实现加工孔位的调整。各进给系统都单独配备伺服电机,通过滚珠丝杆进行驱动,利用数控系统来调整各执行件间的运动比,有利于简化中间的机械传动系统,提高传动精度。各滑台采用滚子式直线导轨,承载能力强,整体刚性好。

4.3 镗床防护

半封闭防护,泵体加工工作台面设有推拉门,减少切削液油雾对周围环境的污染,同时起到相应的安全防护作用。

5 结束语

真空泵泵体加工专用镗床通过安装调试之后,进行小批量的试生产,泵体加工效率提升明显,加工质量稳定性好,满足各项技术要求,达到了预期的开发要求。目前,用户已使用该镗床一年多,使用效果良好。

本镗床的成功开发,既实现了专机加工的高效性,又满足了企业多品种小批量的柔性生产需求,解决了企业加工效率低、质量不稳定的难点和痛点。同时,为专机柔性化设计提供了一种可复制推广的经验。

基金项目:台州职业技术学院2020年校级大学生科技创新项目(项目编号:2020DKC11)。

参考文献:

[1]孙瑾亭,王庆生,王国栋等.变螺距螺杆真空泵转子温度场和热变形的有限元分析[J].真空科学与技术学报(EI),2017,37(8):791—795.

[2]肖茹,钱洪善.FMS柔性制造生产线仿真技术研究[J].计算机仿真.2019(8),204-207.

[3]郑金来,王德权,熊昌秀,丁玲等.箱体类零件敏捷柔性生产线的设计[J].组合机床与自动化加工技术.2016(09),133-135.

[4]赵伟宜,曾燕玲,张彩珠等. 中开双吸离心泵泵体中道孔加工工艺及工装设计[J].金属加工,2017,8(9):38-41.

[5]焦建華,赵海东. 超大型环形零件专用数控立式车镗床的研发[J].制造技术与机床,2018,(9):46-48.