浅谈线束在整车布置中的设计要点

2020-03-02张海华陈世坤杜克强

张海华 陈世坤 杜克强

摘 要:汽车线束连接整车上所有用电器,因此布线范围比较广,覆盖车身多个钣金面。怎样进行设计从而避开布线及装配中的风险点,就需要在产品设计前期进行策划分析,尽可能避免装车后出现线束被挤压导致功能受损的情况。

关键词:线束设计 走向布置 挤压受损

Brief Discussion about the Design Points of Wiring Harness in the Layout of the Whole Vehicle

Zhang Haihua Chen Shikun Du Keqiang

Abstract:Automobile wiring harness connects all electrical appliances on the vehicle, so the wiring range is relatively wide, covering multiple sheet metal surfaces of the body. How to design automobile wiring harness so as to avoid the risk points in wiring and assembly? It is necessary to conduct planning and analysis in the early stage of product design, so as to avoid the functional damage caused by the extrusion of wiring harness after loading.

Key words:wiring harness design, layout, crush damage

1 前言

线束作为汽车上连接电器件的重要零件,其设计方案及实施,以及整车布置的可靠性对电器功能的实现起着重要的作用,被称作汽车的神经系统。随着整车电气功能的增加,电子控制模块的普遍应用,电气件越来越多,电线也越来越多,线束也就变得越粗越重,如何使线束在有限的汽车空间中更有效合理布置,使汽车线束发挥更大的功能,已成为必须要解决的问题。本文主要对线束在整车上的布线设计进行分析阐述,并对易发生干涉磨损的位置提出具体可执行的设计方法。

2 线束在整车布线上的设计原则

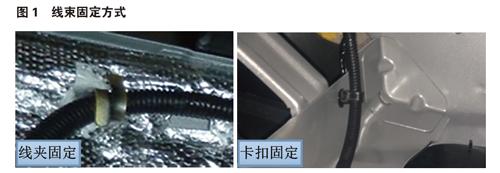

线束本身具有柔软,易弯曲的特点,在布置中具有较强的贴附性,一般沿车身前后纵梁、圆梁、零件固定支架等进行布置,通常采用的固定方式有线夹固定、卡扣固定等,如图1所示。

无论采取何种固定方式,线束在走向上会接触到不同的零件,有些零件与线束的接触不会造成影响,有些零件是运动型的,与之接触易产生摩擦,如何走线能避免线束被磨损或挤压干涉,需要考虑多种因素,主要有以下几个方面的原则:

1)线束避免和尖锐以及易磨损的零件表面接触;

2)线束两固定点间不可过紧,走向顺畅无扭曲;

3)线束需要远离热源或者有相应的保护措施;

4)分支线束从干线出线时要有保留,防止被挤压,缠绕或者是走向错误

5)線束与移动的部件之间要有间隔空间

根据以上原则,对线束在整车上的布置要求进行汇总,具体见表1。

在做车型的线束走向布置时,按照表1中的要求进行线束与周围零件的距离确认,若达不到该要求需要改变走向或者增加防护等措施进行设计优化。

3 关键位置的走向设计方法

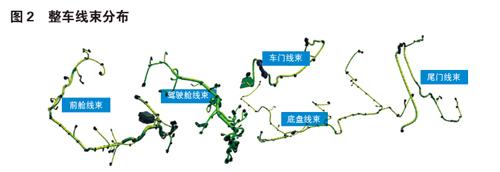

如图2所示,一套整车线束贯穿了前舱、驾驶舱、底盘、车门等位置的每一个用电器,因此线束的长度比较长,分布比较分散,所以对线束走向的各位置均需要进行评审,评估是否满足线束对周围空间的要求,关键位置需要制定设计方法避免风险,下文逐一介绍。

3.1 防水性要求——前舱线束与驾驶舱线束连接

前舱线束与驾驶舱线束连接时,需要通过车身的前围板。因驾驶舱内是属于密封性能较好的室内空间,不允许漏水漏灰等,因此该位置的线束设计需要考虑防水性要求。

如图3所示,做好密封防水性有以下设计要求:

a)护套与钣金间防水:如图3 a)所示,过孔护套与前围板间的设计配合尺寸需要过赢,装配到位后能够完全密封;

b)护套与线束间防水:如图3 b)所示,护套穿线束内经需小于线束外经,防止水从护套内经处进入;

c)线束波纹管内进水:驾驶舱外线束布置空间原因Z向上高于过孔护套,水流沿波纹管进入驾驶舱。因此需要在舱外最低点导水防止水流进入内舱,措施为断开波纹管改为布基胶带缠绕

d)线束内部线路导水:因线束为开口波纹管包覆,水流进入波纹管后很容易进入导线与导线间的缝隙,当雨量过大时,水很容易沿导线进入。因此需要将过孔护套位置处导线与导线间添加防水胶泥进行密封。

以上四个点在线束设计时要考虑到,制定相应措施进行密封,防止水进入室内引起地毯等零件受潮受湿。

3.2 防挤压要求——线束通过门槛地板位置

如图4,线束沿钣金经过门槛内板部分的铺设属于不可见部分,因此该位置需要考虑以下方面:

a)门槛内饰板挤压线束

作为上下车的必经之地,门槛内板会经常受到踩踏,由此产生的变形会作用于经过该位置的线束,如图4红圈内位置。若饰板形变量过大,则会导致线束受力后变形磨损。因此该位置的线束宜采用平板布线的方式,避免内饰踏板被踩时挤压线束。

b)线束小分支出线位置与固定点近

如图4红圈内位置的小分支出现后固定在钣金上,与固定点近。若线束干线受到向下的力容易引起分支被拉扯,或者与地钣金凸起部位接触磨损,引起线路故障导致功能失效。因此该小分支需改变出线位置,避开踏板被挤压的风险。

以上,若线束布置在运动件附近时,需要模拟运动件的运动方式、振幅等,若出现干涉挤压的情况则要及时优化走向避开风险。

3.3 工艺装配要求——线束在螺栓固定处的布置

线束属于整车的电器件连接物料,在总装工艺上属于比较靠前的工位。当线束布置后,在进行其它零件的固定时,若装配设备与线束干涉,则会出现线束挤压受损导致功能失效的风险。

如上图5所示,线束走在安全带固定孔的下方,因线束柔软布线时会出现上图所示的两种走线方式,则第二个图中的线束与固定孔比较近,则会出现装配安全带时挤压线束的风险。因此,该位置需要移动线束的卡扣位置,将其置于固定孔下方,该措施可避免挤压线束,方案如图6,从设计上避开干涉,降低过程控制风险。

4 结束语

以上是线束在设计过程中在整车布置方面需要考虑的基本准则,在项目开发的数据阶段尽可能考虑到布线后线束的风险,尽早做出样线装车验证,才能发现待改进点及时做出改进,好的的线束布置会降低电器功能失效的风险。

参考文献:

[1]上汽通用五菱汽车股份有限公司.整车管线布置技术条件,2011.

[2]杨磊.汽车整车线束系统可靠性分析[J].汽车工程师,2019(2).

[3]陈淳,吴欣宇,单黎婷.汽车线束拓扑研究及分析[J].汽车电器,2020(06).

[4]陈轶峰.汽车线束一体化设计[D].上海:上海交通大学,2012.