超高分子聚乙烯内衬油管在油田应用效果分析

2020-03-02柳桂永

柳桂永

【摘 要】镰刀湾采油作业区自1998年开发,至今已20年。油田步入高含水开发阶段,综合含水94.9%,油管、油杆腐蚀、结垢问题尤为突出,降低维护频次成为油田稳产和费用降控的重要工作。导致修井的井筒故障主要为油管偏磨破损,从2018年开始应用超高分子聚乙烯内衬油管,在油井管串防磨、防垢、防腐蚀方面,取得了一定的效果。

【Abstract】The sickle bay oil production area has been developed for 20 years since 1998. Tthe oil field has entered the stage of high water cut development, with 94.9% comprehensive water cut. The corrosion of oil pipe, rod and scale formation problem are particularly prominent, reducing maintenance frequency has become an important work of oil field stability and cost reduction and control. The main reason for the wellbore failure that led to the workover was the eccentric wear of the oil pipe. Ultrahigh molecular weight polyethylene interlining oil pipe has been applied since 2018, and certain effects have been achieved in the aspects of anti-wear, anti-scale and anti-corrosion of oil well pipe string.

【关键词】偏磨;聚乙烯内衬;修井频次;井筒故障

【Keywords】eccentric wear; polyethylene interlining; frequency of workover; wellbore failure

【中图分类号】TE938 【文献标志码】A 【文章编号】1673-1069(2020)12-0177-02

1 引言

镰刀湾2017年故障性维护井次331井次,维护频次2.4次/口·年,其中管故障194井次,占比58.6%,管故障中由于偏磨造成的油管丝扣漏失和磨损裂缝165井次,占管故障85.1%。油井作业频繁导致运行成本居高不下。

治理管杆偏磨损伤的核心是如何减小油管与抽油杆表面的接触应力,减缓管杆磨损的速度。

高分子聚乙烯内衬油管采用物理隔离原理,将高分子聚乙烯管加热后定型到普通油管内部,将抽油杆和油管内壁隔离开,因其自身具备高耐磨、抗腐蚀、耐高温、阻力小等特性,有效减轻抽油杆与油管内壁的磨损和腐蚀,提高油管和设备的使用寿命。

从2018年配套使用高分子聚乙烯内衬油管,截至目前共配套了44口井。

2 偏磨产生的原因分析

在油井生产过程中,抽油机将电动机的转动力转化为驴头上下拉力,通过悬绳器带动光杆,拉动柱塞泵拉杆在泵内做活塞运动,将井底油水混合液带至地面。抽油杆在油管中上下往复运动,不可避免地与油管内壁要产生一定的摩擦。

2.1 井身轨迹的影响

由于钻井技术或其他原因,井身轨迹倾斜、弯曲,导致下井油管也随井身轨迹倾斜、弯曲。在抽油杆上下冲程运移过程中,油杆与油管某一部位发生接触,产生管杆偏磨,井斜角度越大,偏磨越严重。

2.2 工作载荷的影响

抽油杆柱在工作中,由于受到交变载荷的作用而产生弯曲变形。油管、油杆变形不同步,增大了偏磨的接触面积和强度。

2.3 井内流体的影响

特高含水期,抽油杆柱在管内运动时的润滑性降低,加剧了杆管偏磨,同时井筒流体含有的H2S、Cl-、CO2和细菌(SRB与TGB)等对油管杆有腐蚀作用。

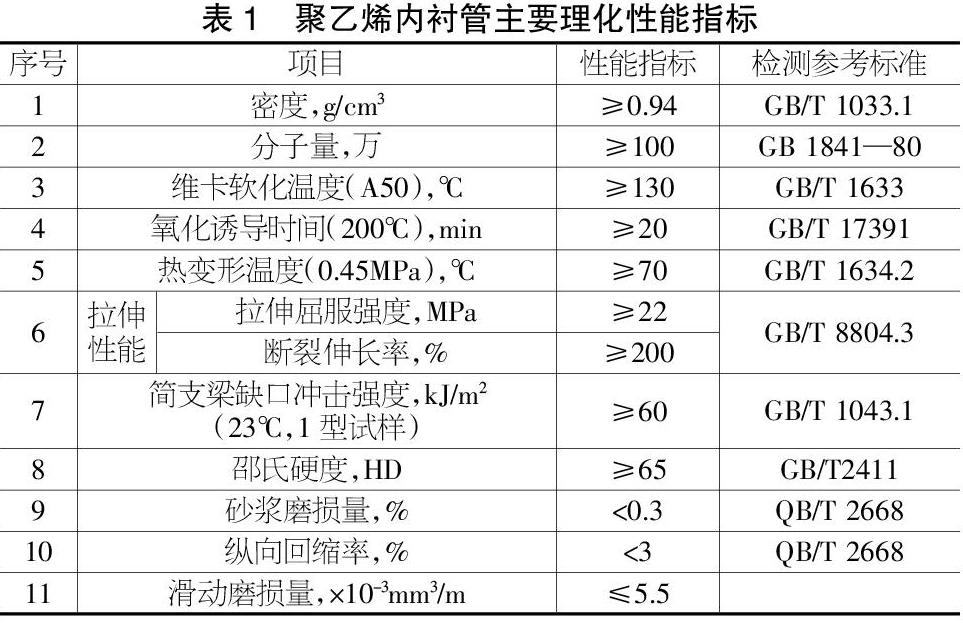

3 内衬油管的性能特点

超高分子内衬油管采用特种超高分子聚乙烯管为原材料,采用隔离原理将其紧衬到油管内,使其具有优良的耐磨性、耐腐蚀性、不粘性、高抗冲击性、柔韧性、耐温性等特点,有效提高油管的使用寿命。

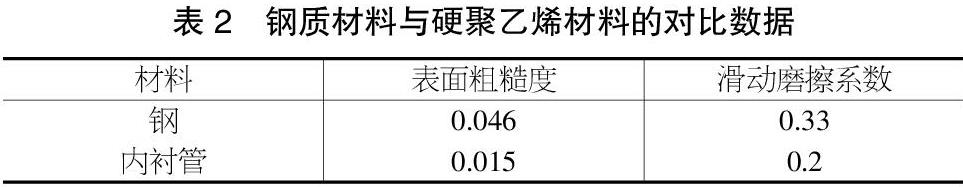

内衬高分子聚乙烯油管能有效降低抽油杆与油管之间的摩擦系数。

4 配套使用效果分析

4.1 配套使用情況

例1:镰38-3井生产长2层,日产液18m3、日产油1.66t、含水89%,2017年检泵6次,2018年检泵3次,根据修井资料,偏磨位置为758-1004m。

效果评价:采用内衬油管后检泵周期由66天上升到257天,目前334天,维护频次2018年3次、2019年1次,防偏磨效果明显,且偏磨位置上移明显。

例2:镰68-34井生产长2层,日产液7.57m3、日产油0.73t、含水88.5%,2018年检泵4次,检泵周期72天,偏磨位置为847-1000m。

效果评价:采用内衬油管后检泵周期由72天上升到323天,维护频次2018年4次、2019年1次(泵故障),内衬油管防偏磨效果明显。

通过以上2口采油井配套内衬油管后修井时间对比,能明显发现,在油井易偏磨部位更换内衬油管后,偏磨现象明显减轻,一年内未出现相同位置偏磨导致油管破漏而修井,治理效果显著。

4.2 整体效果

2018年投入使用的内衬管,截至目前未更换过内衬油管,且在修井时倒换内衬管顺序,有效延长使用期。截至目前共配套44口井内衬油管,检泵周期由105天延长到330天。

5 经济效益评价

以泵挂1500m油井来计算,按治理前检泵周期100天,治理后检泵周期延长至300天,单次检泵费用1.5万元,配套600m高分子内衬油管,900m普通油管,同时配备抗偏磨接箍65个,内衬油管的使用寿命3年。

治理前3年需修井3×365÷100=10.95次。

治理后3年需修井3×365÷300=3.65次。

增加费用:主要为材料费,一次性投入。

600m×80元(每米加工费)+65×150元=57750元。

减少费用:

①修井费用:(10.95-3.65)×15000=109500元;②抽油泵维修费:(10.95-3.65)×1200(单次维修费用)=8760元;③管杆更换费用:按照每减少一次修井,减少更换15根油管、20根油杆计算。

15×850元+20×105元=14850元。

小计共133110元。

每年直接效益:(133110-57750)÷3=25120元。

间接效益:每年较少修井2.43次,按修井一次,影响油井生产24h,油井每天产油1.5t,每吨销售单价3000元测算,年增加收入10935元。

6 认识

①超高分子内衬油管应用,能有效降低油井修井频次,减少油管、杆损耗,降低油田成本支出。②结合现场对偏磨位置的观察,偏磨井段出现在泵上数百米范围内,由于配套内衬油管,采油管柱内径减小,活塞效应增加,抽油杆下行阻力增加相应的中和点上移,配套内衬油管一般要大于偏磨段100m。③目前使用的内衬油管內径为53mm,扶正块外径58mm,内衬油管内配套直杆,不能下扶正杆,内衬管长时间偏磨形成槽,缩短内衬管使用时间,下步购置适合外径的扶正杆配套内衬管。④采用内衬油管后,井内液体的电化学腐蚀作用在抽油杆上,抽油杆的腐蚀会加剧,在缓蚀剂投加制度上进行优化。