浅谈铜冶炼炉渣选矿工艺的应用与发展

2020-03-02胡围柱

胡围柱

摘 要:在现代经济快速发展过程中,对于矿产资源的需求度不断提升。矿产资源的过度开发,导致资源匮乏和需求之间的矛盾问题不断突出。大量铜冶炼炉渣的产生不仅需要大量场地堆存,占用耕地,而且还会对环境造成严重污染。本文主要是围绕铜冶炼炉渣选矿工艺展开讨论,介绍了铜冶炼炉渣成分、研磨流程以及选矿工艺,重点分析了高压辊磨技术、半自磨技术、闪速浮选技术等具体应用。

关键词:铜冶炼炉渣 选矿工艺 碎磨工艺 尾渣處理

中图分类号:TD92 文献标识码:A 文章编号:1674-098X(2020)08(a)-0088-04

Abstract: In the rapid development of modern economy, the demand for mineral resources is increasing. The over exploitation of mineral resources leads to the contradiction between resource scarcity and demand. The production of a large number of copper smelting slag not only requires a large number of sites to be piled up, occupying cultivated land, but also causes serious environmental pollution. This paper mainly discusses the beneficiation process of copper smelting slag, introduces the composition, grinding process and beneficiation process of copper smelting slag, and mainly analyzes the specific applications of high-pressure roller grinding technology, semi-automatic grinding technology and flash flotation technology.

Key Words: Copper smelting slag; Beneficiation process; Grinding process; Tail slag treatment

随着经济的快速发展,铜火法冶炼技术也得到了不断创新与发展。新的造锍熔炼利用纯氧或富氧空气进行熔炼,反应速度迅速、熔炼强度高、生产能力大,熔炼渣含铜高,其熔炼渣必须进行进一步的贫化处理。若直接将铜冶炼炉渣返回熔炼,则又会降低铜的有效回收率,且处理成本比较高。近年来,国内厂家积极探索冶炼炉渣的选矿处理方法,进行炉渣选矿工艺生产试验,并逐渐取得了良好的经济效果。实践表明炉渣选矿工艺既能提升资源的有效利用率,又能够对炉渣存放环境进行优化,解决安全环保问题。企业通过生产实践经验,在铜炉渣选矿工艺流程、生产指标控制等方面积累较多经验。

1 铜冶炼炉渣选矿工艺设计

1.1 选别流程

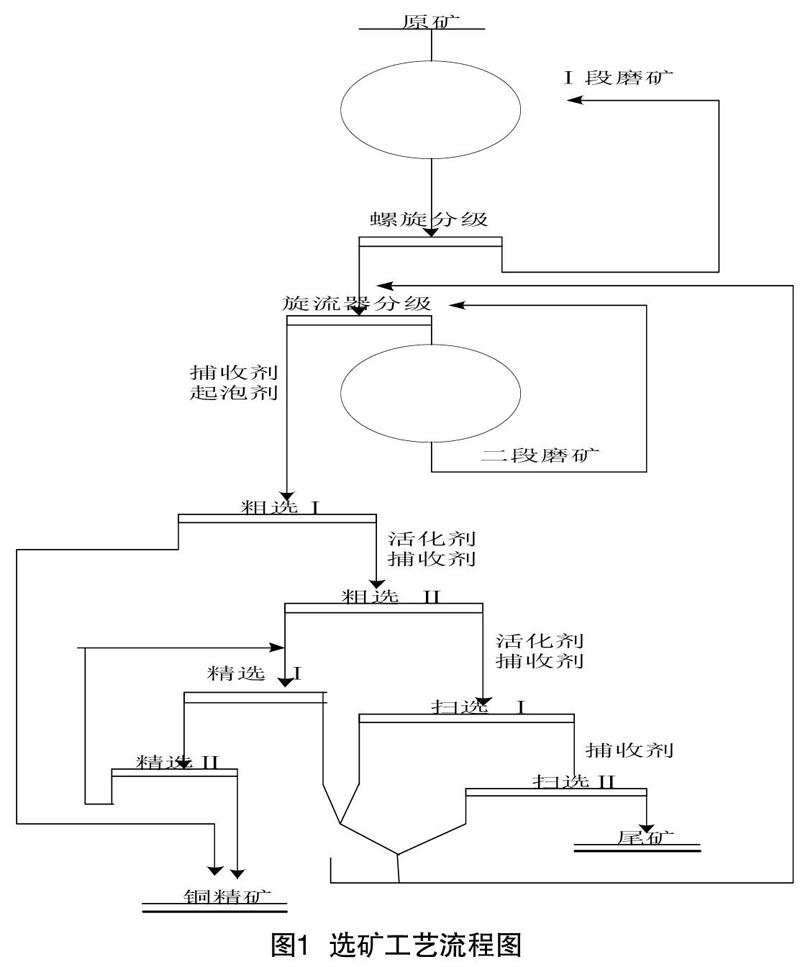

传统选别流程一般设计为磨矿产品粒度-200 目占90%。第一段磨矿采用格子型球磨机与螺旋分级机构成闭路磨矿,第二段采用球磨机与水力旋流器构成闭路磨矿,选别流程采用二次粗选、二次精选和二次扫选,铜精矿经浓缩过滤两段脱水后得到含水<14%的铜精矿,浮选尾矿经浓缩过滤两段脱水后得到尾矿。图1为选矿工艺流程图。

1.2 碎磨流程

当前所应用的研磨流程主要包含常规流程和半自磨流程。前者主要是碎矿流程和球磨流程;后者主要是粗碎、半自磨和球磨。

常规碎磨能够体现出节能理念,采用多碎少磨方式,能够确保作业时间的灵活调配,因此被广泛应用到矿山选厂中,具备丰富的生产经验,且达产时间比较短。相比于半自磨工艺,常规碎磨中包含细碎和筛分处理,涉及到较多中间环节。

除了半自磨工艺和常规碎磨工艺,高压辊碎磨流程也被应用于金属矿山找矿中。高压辊磨机属于新型碎磨机械,可以粉碎和挤压料层物料,致使物料颗粒内部疏松塌散,以此降低后续球磨机的给矿粒度,还能够对物料可磨性进行优化,减少系统能耗。所以,应用高压辊磨机进行破碎时,具备环保效益和经济效益。相比于半自磨工艺、常规碎磨工艺来说,高压辊磨工艺能够灵活配置,单机处理能力强,且具备较高的适应性,有助于提升矿石的可磨度,还能够降低能源消耗。高压辊磨机适合应用到不含泥、矿石易破碎的地区。对于冶炼铜渣而言,炉渣性质比较脆,碎磨难度大,因此需要应用高压辊磨方案。

1.3 铜炉渣选别

当前,关于铜炉渣选矿方法包括浮选法、磁选法。对于前者来说,能够提升铜回收率,还能够降低能耗。相比于炉渣返回熔炼来说,能够在处理流程中去除杂质,进而降低冶炼吹练期间石英使用量。铜浮选回收率大于90%,且铜精矿品位超过20%。对于后者来说,其能够回收铜炉渣的磁铁成分。在设计工艺流程时,主要应用于铜渣选铜浮选处理后,对尾矿磁铁矿进行回收。在铜炉渣中,铁的回收率会受到二氧化硅含量的影响。当硅含量比较低时,就会减少硅酸铁含量,相应增加磁性铁含量,以此提升铁回收率。同时铜炉渣中铁橄榄石的含量比较多,磁选处理期间,会加大铁精矿降硅难度。因此在选矿处理时,低硅渣更加适宜应用。

2 尾渣的综合利用

在铜炉渣中,部分铜是来源于机械所夹杂的冰铜珠,分布在铁橄榄石、磁铁矿颗粒之间。该部分所分布的铜,无法通过选矿方法回收,尾渣铜品位在0.3%左右。按照相关试验能够看出,应用尾渣浸出技术,能够有效回收铁橄榄石、磁铁矿颗粒之间的铜。尾渣通过酸性介质浸出,铜品位降低至0.19%左右,然而处理的成本比较昂贵,不具备经济性。其次,尾渣可以作为水泥原材料,应用到公路路基建设、铁路路基建设当中。

3 我国铜炉渣选矿典型案例分析

第一,A冶炼厂渣选矿处理划分为两个系统实施,一个系统承担3000t/d处理量。选矿厂所采用的碎磨工艺为粗碎、半自磨和球磨工艺。渣选厂选别工艺流程为两段磨矿和两段选别。选别中矿再磨,进入到二段磨矿中。粗碎设备主要是应用PEWD75150颚式破碎机,磨矿设备为半自磨机(Φ5.2 m×5.2 m)、球磨机(Φ5.03 m×8.3 m)。浮选设备采用CLF系列粗颗粒机械搅拌式浮选机。在进行精矿和尾矿脱水处理时,需要应用到浓缩脱水工艺和过滤脱水工艺。铜精矿品味为25%左右,回收率在90%以上。

第二,B冶炼厂在冶炼生产过程中,诺兰达炉熔炼产生的炉渣、转炉产生的炉渣,都需要运输到渣缓冷场,通过缓冷处理之后,进行炉渣卸料。使用液压碎石机将大块炉渣进行破碎处理,确保炉渣块度在300mm以下。炉渣铜的存在形式为硫化铜和金属铜。原先所设计的铜回收工艺流程为“两段一闭路破碎,两段磨矿、两段选别”。在具体生产中,优化调整选矿工艺,不再应用二段精选流程,将其优化为两次扫选精矿返回旋流器分级,之后再进行碎磨处理。如果选炉渣的品位不高,则需要应用两段细磨后浮选工艺,粗选产出铜精矿。通过研究能够看出,通过两段粗选或者独立作业模式,作为铜精矿选矿流程,可以明显提升铜的回收率。铜精矿中铜的回收率在95%以上,品位为29%。

第三,C冶炼厂冶炼工艺为熔炼—富氧底吹工艺。炉渣来源于底吹炉和熔炼炉的铜炉渣。设计工艺流程为三段开路破碎、两段磨矿选别。应用PD75106颚式破碎机作为粗碎设备,应用GYP1200惯性圆锥破碎机作为细碎设备,應用溢流型球磨机(Φ3.60 m×4.50 m)作为磨矿设备,使用溢流型球磨机(Φ3.20 m×4.50 m)作为再磨设备。在具体生产中,按照实际情况优化调整选矿工艺流程。在原有设计基础上,不再应用二段精选工艺,采用“一粗、二扫、一精”工艺。铜精矿中铜的回收率在95%以上,品位为39%。

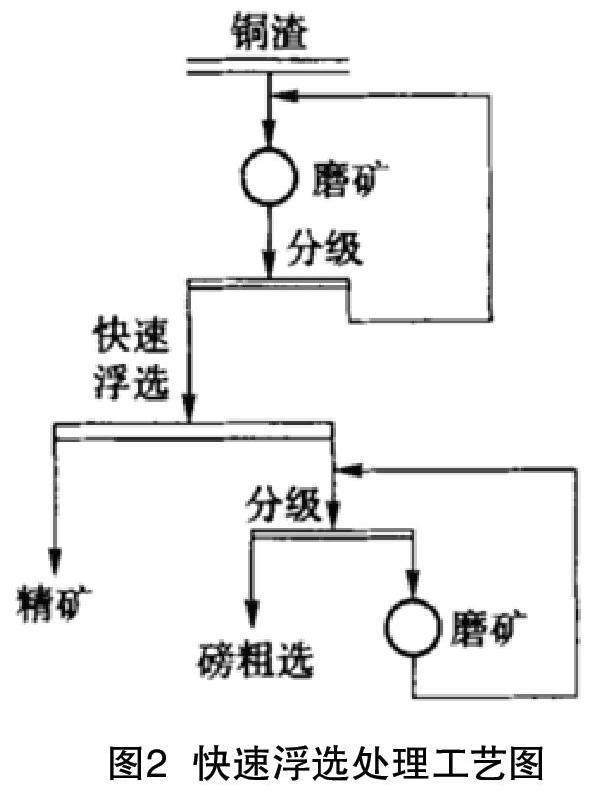

第四,D冶炼厂采用“双闪”工艺,使用闪速炉开展熔炼、吹炼工艺,炉渣来源于闪速熔炼的炉渣、闪速吹炼产生铜渣。采用粗磨、半自磨联合碎磨流程,应用半自磨机(Φ5.80×5.80 m)、球磨机(Φ5.03×8.30 m)。通过旋流器溢流器机械能快速浮选处理。图3为快速浮选处理工艺图。尾矿采用“一粗、二扫、一精”工艺,以此获得铜精矿与尾矿。铜精矿中铜的回收率在80%以上,品位为25%。

4 结语

综上所述,在回收炉渣中的铜时,应用选矿工艺的技术可行性高。通过磁选、常规浮选处理工艺,能够提升炉渣中铜、铁有效回收率。通过分析碎磨流程能够看出,不管哪种工艺流程都可以满足破碎与磨矿要求。所以,为了提升铜炉渣的综合利用率,需要通过选矿方法处理,以此提升铜渣有价金属的有效回收率。

参考文献

[1] 吕旭龙,衷水平,印万忠,等.某铜冶炼企业冶炼炉渣配矿浮选试验研究[J].矿产综合利用,2019,22(1):114-118.

[2] 王元荪.专利名称:回收炼铜炉渣中铜的选矿方法及选矿药剂[J].再生资源与循环经济,2018,11(11):45.

[3] 吕旭龙,衷水平,印万忠,等.某铜冶炼炉渣缓冷时间对浮选性能的影响[J].有色冶金设计与研究,2017,38(6):1-7.

[4] 廖文江,余小华.白银铜冶炼技术提升改造项目综述[J].铜业工程,2020,25(1):78-81.

[5] 霍鑫博.铜冶炼闪速炉电除尘器的应用分析[J].世界有色金属,2020,20(4):45,48.

[6] 刘建军.铜冶炼厂改造工程设计难点及技术创新[J].有色冶金设计与研究,2019,40(2):22-26.

[7] 胡生杰,叶树枫.降低“双闪”铜冶炼制酸烟气SO_3发生率的实践[J].硫酸工业,2018,15(11):28-32,36.