金属矿山胶结充填体强度影响因素的实验与优化

2020-03-02张旭飞

张旭飞

一、研发背景

焦家分矿为焦家金矿的主矿区,在生产过程中,经常出现尾砂片落、充填体离析分层等现象,就其原因,主要是因为充填体强度未能完全满足生产需求。因此,现阶段展开充填体强度影响因素的实验研究显得尤为重要。

本项目主要探究尾砂级配和充填浓度对金属矿山胶结充填体强度的影响,以此对现有系统进行准确有效分析,揭露出现有系统存在的不足及瓶颈,并结合实验结果及时进行优化调整,以此达到最佳运行状态。

二、研究内容

(一)关于影响充填体强度因素的实验

1、尾砂级配对充填体强度的影响实验

本实验选取最优尾砂级配来展开。

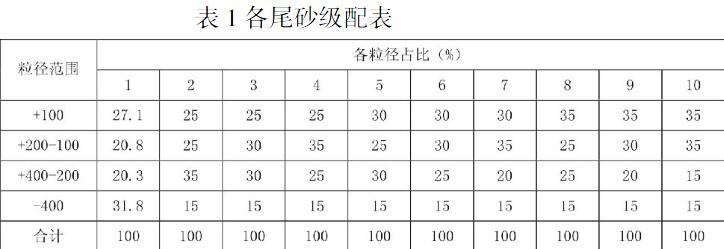

(1)通过对选厂尾砂进行多次筛分,全尾砂平均粒级分布为:+100目占比27.1%、+200-100目占比20.8%、+400-200目占比20.3%、-400目占比31.8%。

(2)利用筛分出的各粒级干砂,合理组合级配,为后续充填体强度实验做准备。根据经验,充填体中-400目(37μm以下)含量在10%-20%之间效果最佳。因此,设定-400目尾砂含量为15%,其余粒级分布进行合理组合,见表1。

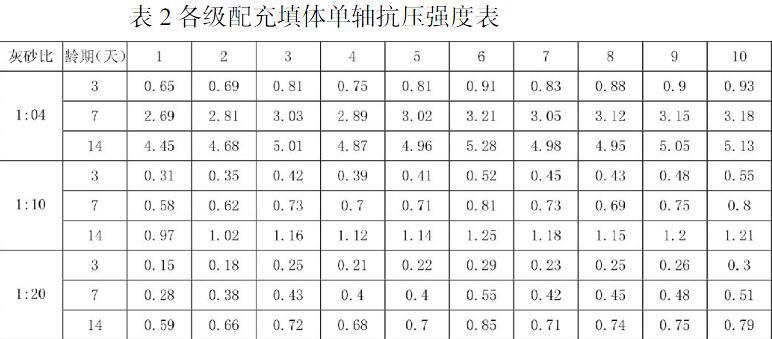

(3)根据表1中10组尾砂级配,分别制备灰砂比1:4、1:10、1:20充填体,当充填体满3天、7天、14天龄期后,分别进行单轴抗压强度实验。

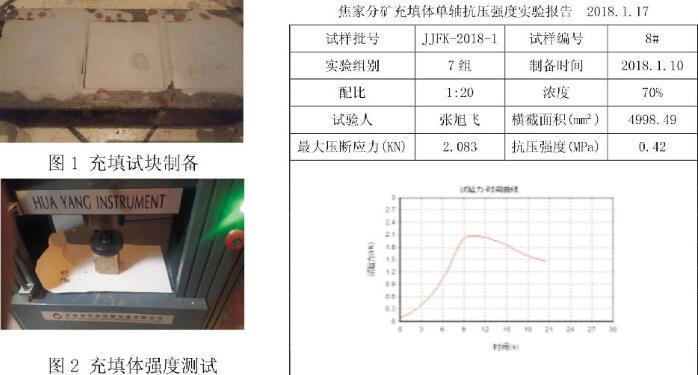

(4)在Smart Test测试软件中新建任务,将充填体试块放到万能试验机指定区域,调整好压板位置和速度,发送指令进行实验。实验结束,将数据整理归档,做好对比分析。

以上为实验期间充填体试块的制备、强度测试及部分组别实验报告。最终实验结果如表2所示,充填体强度单位为MPA。

经过实验确认,适用于焦家分矿的尾砂级配为:+100目占比30±2%、+200-100目占比30±2%、+400-200目占比25±2%、-400目占比15±2%,将在后续进行尾砂级配优化。

2、充填浓度对充填体强度的影响实验

本实验选取实验1最终的级配尾砂作为骨料,配制60%、65%、70%浓度的充填体试块,充填体强度结果见表3,充填体强度单位为MPA。

分析表3后,我们得出以下结论:

①充填浓度影响充填体的质量,浓度越高,充填体质量越好。

②当充填料浆浓度在65%左右时,充填接顶完毕后,若在1天之内拆板墙,接顶部分的充填体无法自立。若在短期内拆除板墙进行采掘作业,不仅安全无法保障,而且会造成相邻进路采矿贫化率增大,降低经济效益。

③使用灰砂比1:10且充填浓度60%-65%接顶的采场或灰砂比1:20且充填浓度65%左右接顶的采场,需间隔2天以上进行板墙拆除及采掘作业。

(二)结合实验结果進行系统优化

(1)对充填站旋流器组进行检查,取沉砂及溢流进行浓度测试及尾砂粒级筛分,结果显示3#旋流器组平均沉砂浓度仅为40%,平均溢流浓度却达到42%,后续造浆浓度偏低。结果显示溢流尾砂中粗粒级含量较多,旋流器跑粗现象明显,分级失效。

在排除旋流器进料口、沉砂口以及溢流口问题后,对旋流器内衬进行检查,发现6台旋流器聚氨酯内衬磨损厚度均超过50%,其中3台磨损厚度近乎100%。经工作人员紧张更换和调试,试车发现沉砂呈柱状或断续块状排出,可能是沉砂口过小引发沉砂排料异常。对此,技术人员决定将沉砂口直径增大至?44,发现沉砂呈伞状喷出,但沉砂夹角大于20%,未能达到最佳状态。继续将沉砂口直径更换为?40,达到最优工作状态。

对优化后的旋流器沉砂及溢流进行浓度和粒级筛析测试。结果显示,平均沉砂浓度达到65%,平均溢流浓度为25%,符合生产要求,但尾砂级配未达到实验要求。尝试关闭1台旋流器,进料压力增大至0.06MPA,测试尾砂级配,仍未达到要求。在确保足够的尾砂处理量的情况下,尝试关闭2台旋流器,成功达到实验1要求的尾砂级配。

(2)①根据实验2的结果,当充填接顶处浓度较低(60%-65%),板墙拆除及采掘作业需在充填完毕2-3天以后进行,否则顶部充填体极易崩落。

②充填体实验强度数据均建立档案,对测试数据不合格的试块所属采场应尤为关注,未雨绸缪。

三、效益分析

通过开展本项目,针对尾砂级配和充填浓度对充填体强度的影响进行实验研究,并结合系统现状进行优化,最终的目的是为了提高充填质量,创造经济效益和安全效益。