乙丙嵌段共聚物改性PP/EPR 共混物

2020-03-02张博文刘喜军王宇威杨奇张学全

张博文,刘喜军,王宇威,杨奇,张学全

(1.齐齐哈尔大学材料科学与工程学院,黑龙江齐齐哈尔 161006;2.中国科学院长春应用化学研究所高性能合成橡胶及其复合材料重点实验室,长春 130022)

聚丙烯(PP)是最轻的通用塑料,因其综合性能优异、生产成本低,在国内外的发展十分迅速,广泛应用于建筑、包装和汽车等领域[1-5]。在全球五大合成树脂中,PP 产量占1/4 左右,我国PP 年产量高达1 000 万吨以上。然而,由于冲击韧性差,特别是低温脆性这一致命弱点,使其无法作为工程塑料应用[6-7]。因此,为提高PP 的冲击强度、拓展其应用领域,科研人员开展了PP 增韧改性研究,并在原位共聚和机械共混两方面都取得了突破性的进展[7-8]。

二元乙丙橡胶(EPR)是PP 共混改性最常用的橡胶之一,由于PP/EPR 体系为典型的结晶/非晶体系,PP/EPR 共混物的力学性能、聚集态结构和加工性能必然要受到熔体相分离行为的影响[9-10]。聚合物共混成型时,影响分散相在基体中稳定性和聚集态结构的因素主要包括各组分的含量、两相之间的黏度比、相界面之间的相互作用及加工条件等,增容剂能很好地改善相界面之间的相互作用,因此,为了提高共混物中分散相的稳定性,调控分散相的聚集态结构,越来越多的科研工作者对增容剂进行研究[11-16]。

笔者选用高熔体流动速率(MFR)的PP 和EPR,固定PP/EPR=80/20,以乙丙嵌段共聚物(EP)作为增容剂,研究了EP 添加量对PP/EPR 共混物力学性能、聚集态结构和加工性能的影响。

1 实验部分

1. 1 原材料

PP:PP3155E5,重均分子量(Mw)=15.8×104,聚合物分散性指数(PDI)=4.18,埃克森美孚亚太研发有限公司;

EPR:Vistalon722,Mw=16.5×104,PDI=3.61,埃克森美孚亚太研发有限公司;

EP:Mw=19.0×104,PDI=19.07,中国科学院长春应用化学研究所高性能合成橡胶及其复合材料重点实验室。

1.2 仪器及设备

哈克转矩流变仪:Polylab OS 型,美国赛默飞世尔公司;

塑料粉碎机:PC180 型,苏州利欣特机电有限公司;

注塑机:SSF38-K5 型,宁波圣特龙机械制造有限公司;

缺口制样机:ZYK-Ⅲ型,长春市智能仪器设备有限公司;

冲击试验机:GT-7045-HMH 型,高铁检测仪器(东莞)有限公司;电子万能试验机:5869 型,美国Instron 公司;动态力学分析(DMA)仪:Q800 型,美国TA 仪器公司;

场发射扫描电子显微镜(SEM):ESEM XL-30型,美国FEI 公司;

偏光显微镜(POM):Axio Imager A1 m 型,德国Zeiss 公司;

差示扫描量热(DSC)仪:Q20 型,美国TA 仪器公司;

旋转流变仪:AERS-G2 型,美国TA 仪器公司;

MFR 仪:RYC-400A 型,长春市元创仪器设备有限公司。

1.3 试样制备

将PP/EPR/EP 共混物按照80/20/0,76.8/19.2/4,75.2/18.8/6,73.6/18.4/8,72/18/10,70.4/17.6/12 的质量比在哈克转矩流变仪中制备完成,混炼温度为190℃,混炼速率为60 r/min,混炼时间为5 min,混炼好的共混物经冷却、破碎后注射成标准测试样条,注塑机螺杆各区温度分别为190,185,180℃。

1.4 性能测试与表征

简支梁缺口冲击强度按GB/T 1043.1-2008 测试,试样尺寸为80 mm×10 mm×4 mm,在冲击缺口制样机上制得V 型缺口试样,缺口底部半径为(0.25±0.05) mm,冲击摆锤能量4 J,每组试样重复测试多次取平均值;

拉伸强度和断裂伸长率按GB/T 1040.1-2018测试,环境温度为25℃,拉伸速率为50 mm/min,每组试样重复测试多次取平均值;

流变性能:测量仪器的夹具为直径25 mm 的平板,温度190℃,在应变8%的条件下,对试样进行动态频率扫描测试,频率范围:0.01~628 rad/s;

DMA 分析:测试方式为单悬臂梁,升温速度为3℃/min,测试温度为-100~100℃,频率为1 Hz,振幅为15 μm;

SEM 分析:观察共混物的低温脆断面形貌,断面放入60℃的二甲苯中刻蚀2 h 后取出,断面观察前经喷金处理,加速电压为15 kV;

POM 分析:在热台上将样品加热到180℃压成20 μm 左右的薄膜,并保温10 min 后以10℃/min 的降温速度,缓慢冷却到130℃,在130℃下保温10 min,然后观察共混物结晶形态;

DSC 分析:称取5~10 mg 试样放入铝坩埚中,在N2气氛下,以10℃/min 升温至200℃,恒温5 min 消除试样热历史,然后以10℃/min 降温至40℃,最后以10℃/min 升温至200℃,记录试样的DSC 曲线;

MFR 按GB/T 3682.1-2018 测试,测试温度为230℃,负荷为2.16 kg,切取样条时间间隔为10 s,称量多段样条取平均值。

2 结果与讨论

2.1 PP/EPR/EP 共混物的力学性能

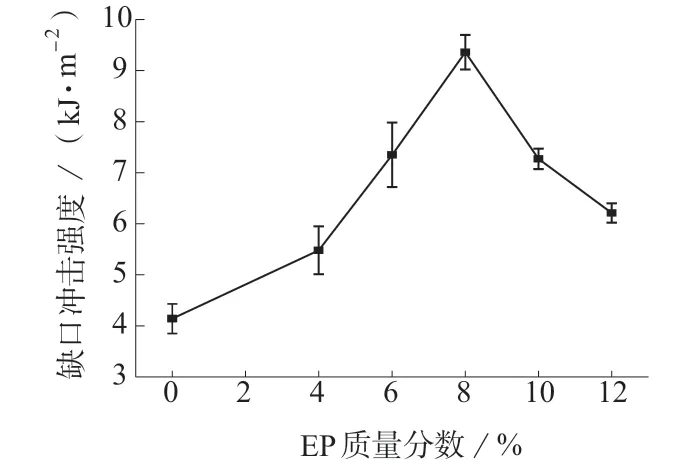

(1)缺口冲击强度。

图1 是PP/EPR/EP 共混物的缺口冲击强度。随着EP 的加入,共混物的缺口冲击强度不断增加,当EP 质量分数达到8%时,缺口冲击强度达到最大值,与纯PP/EPR 共混物相比提高了2.26 倍,证明在较低用量时,EP 对PP/EPR 共混物有良好的增容作用,有效地改善了共混物的性能。但当进一步增加EP 用量时,共混物的缺口冲击强度开始下降。是因为当EP 用量较低时,EP 主要分散在PP 基体和EPR 分散相之间的界面层,这提高了PP 和EPR之间的界面黏性,起到减小分散相尺寸、稳定分散相结构的作用,进而提高了共混物的缺口冲击强度[17];随着EP 用量的进一步增加,超过了橡胶相粒子表面的容纳能力,EP 发生团聚并单独成相,存在于EPR 相之中或游离于EPR 相之外。这样EP 的作用由增容转变为增韧,但因其韧性远不如EPR,故共混物的缺口冲击强度开始不断降低。

图1 PP/EPR/EP 共混物的缺口冲击强度

(2)拉伸性能。

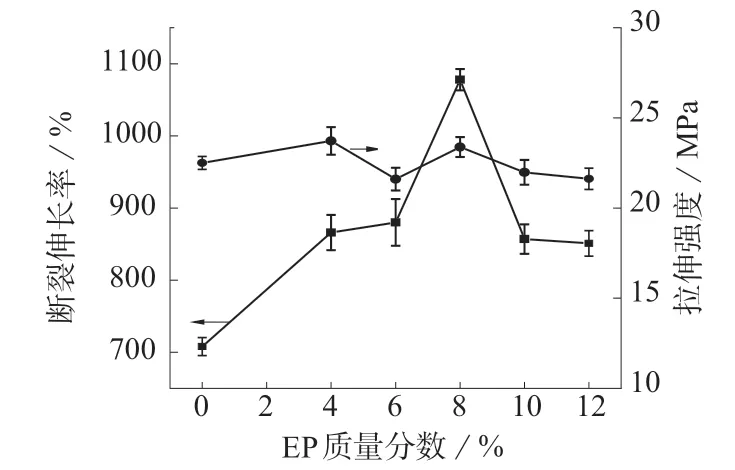

图2 是PP/EPR/EP 共混物的拉伸性能。

图2 PP/EPR/EP 共混物的断裂伸长率和拉伸强度

随着EP 添加量的增加,共混物的拉伸强度基本保持不变,断裂伸长率表现出与缺口冲击强度相似的变化规律,随着EP 添加量的增加出现先上升后下降的变化趋势,当EP 质量分数达到8%时,共混物的断裂伸长率达到最大值1078%,与PP/EPR相比提高了52.26%,随着EP 添加量的进一步增加,断裂伸长率开始急剧降低。主要原因是PP 为晶态聚合物,EPR 为非晶态聚合物,EP 的加入提高了PP 和EPR 的界面相容性,使得共混物的断裂伸长率增加,当EP 质量分数超过8%后,部分EP 在界面处出现团聚而不是分布在PP 和EPR 的界面处,拉伸时团聚的EP 会成为应力集中点,从而导致共混物的断裂伸长率急剧降低[18-19],同时EPR 和EP中乙烯含量较高,起到异相成核的作用,破坏了PP结晶,使PP 结晶细化,所以共混物的拉伸强度基本不变。从上述结果可以看出,增容剂EP 质量分数为8%时,PP/EPR/EP 共混物的缺口冲击强度和断裂伸长率均达到最高值,说明EP 添加量存在一个临界添加量。

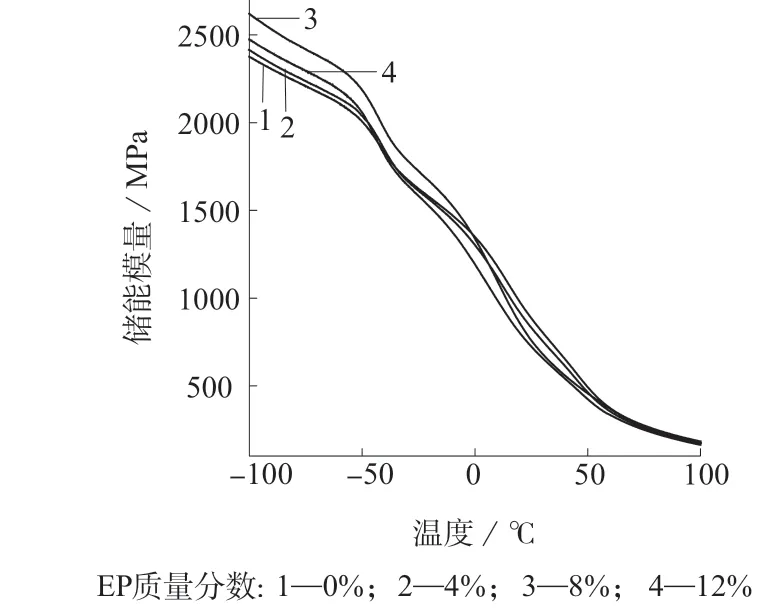

(3)储能模量。

图3 是PP/EPR/EP 共混物的储能模量。由图3 可见,随着温度的升高,PP/EPR 共混物和PP/EPR/EP 共混物的储能模量不断下降,并且储能模量在整个下降过程中出现两次明显骤降。当温度在-55~-25℃范围时,EPR 分子链段运动开始,共混物的储能模量出现第一次明显骤降;当温度在-10~25℃范围时,PP 分子链段运动变得更加容易,共混物的储能模量出现第二次明显骤降,共混物的储能模量两次明显骤降分别对应着EPR 和PP 的玻璃化转变温度(Tg)。另外,当温度低于EPR 的Tg时,PP/EPR/EP 共混物的储能模量随着EP 添加量的增加明显高于PP/EPR 共混物,EP 质量分数在8%时,PP/EPR/EP 共混物的储能模量最高,这是因为此时EPR 在基体中的分散性最好。

图3 PP/EPR/EP 共混物的储能模量

2.2 PP/EPR/EP 共混物的聚集态结构

(1) PP/EPR/EP 共混物的相形态结构。

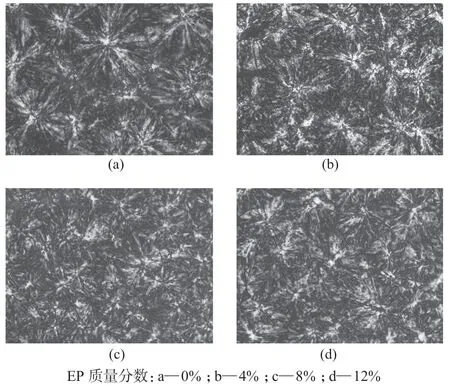

图4 是PP/EPR/EP 共混物脆断面的SEM 照片。从图4a 可以看出,PP/EPR 共混物呈现明显的相分离状态,分散相EPR 相区尺寸较大,在PP 基体中分布不均匀。随着EP 添加量的增加,分散相EPR (刻蚀后孔洞)尺寸逐渐减小,当EP 质量分数为8%时,分散相EPR 尺寸降至最小、形态更规则,说明EP 的加入降低了分散相与基体之间的界面张力、增加了体系的相容性,分散相粒径明显小于PP/EPR 共混物,当EP 质量分数超过8%后,PP/EPR 共混物分散相粒径反而变大,孔洞形状逐渐变得不规则;另外,在分散相内部和外部均出现不能被甲苯刻蚀掉的部分,推测是由过饱和EP 形成的单独的分散相,因为EP 中乙烯链段具有一定的结晶能力因而未被甲苯刻蚀掉。EP 增容PP/EPR 共混物和大多数共混物一样,增容剂添加量存在一个临界添加量,当EP 添加量较低时,EP 主要分散在PP 与EPR 两相界面,起到减小相尺寸、稳定相结构的作用,当EP 添加量超过临界添加量时自身聚集形成新的相区,而不是在PP 与EPR 的界面区域扩散,这进一步验证了在较高EP 添加量下PP/EPR共混物的缺口冲击强度、断裂伸长率和储能模量不升反降的原因[20-21]。

图4 PP/EPR/EP 共混物刻蚀脆断面的SEM 照片(放大3 200 倍)

(2) PP/EPR/EP 共混物的结晶形态结构。

图5 是PP/EPR/EP 共混物的POM 照片。从图5可以看到,PP球晶的黑十字消光现象并不明显,因为EPR 的存在一定程度上影响了PP 结晶。PP/EPR 共混物的球晶尺寸较大,球晶之间界限相对较为清晰,随着EP 添加量的增加,由于EP 中乙烯链段起到了成核剂作用,PP/EPR/EP 共混物的球晶尺寸逐渐变小,球晶之间的界限逐渐模糊,晶体不完善程度提高,致使共混物的韧性提高。当EP 质量分数超过8%后,球晶尺寸略有增大,并且球晶之间的界限变得逐渐清晰[22-23]。该现象进一步验证了力学性能的结果。

图5 PP/EPR/EP 共混物的POM 照片(放大500 倍)

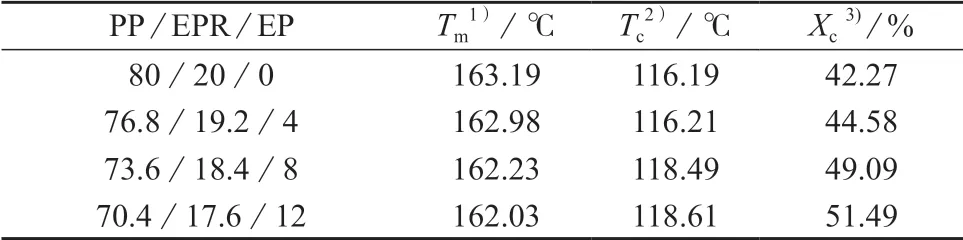

PP 与EPR 是热力学不相容体系,EP 的引入必然会对PP 的结晶过程产生影响,进而影响共混物的性能。表1 为PP/EPR/EP 共混物的Tm,Tc和Xc。从表1 可以看出,EP 的加入提高了共混物中PP 相的结晶温度和结晶度,并且随着EP 添加量的增加逐渐升高。国内外学者研究表明,PP/橡胶共混物中橡胶相能对PP 起到一定异相成核作用[25-26],促进PP 相结晶温度和结晶度的提高;另一方面,橡胶相也可能阻碍PP 结晶进而降低其结晶度和结晶温度[17]。表1 数据也说明EP 的异相成核作用占主导地位。另外,随着EP 添加量的增加,共混物中PP 相的熔点稍有下降,橡胶相的引入破坏了PP 相结晶的规整性,导致PP 相熔点降低。

表1 PP/EPR/EP 共混物的Tm,Tc 和Xc

2.3 PP/EPR/EP 共混物的加工性能

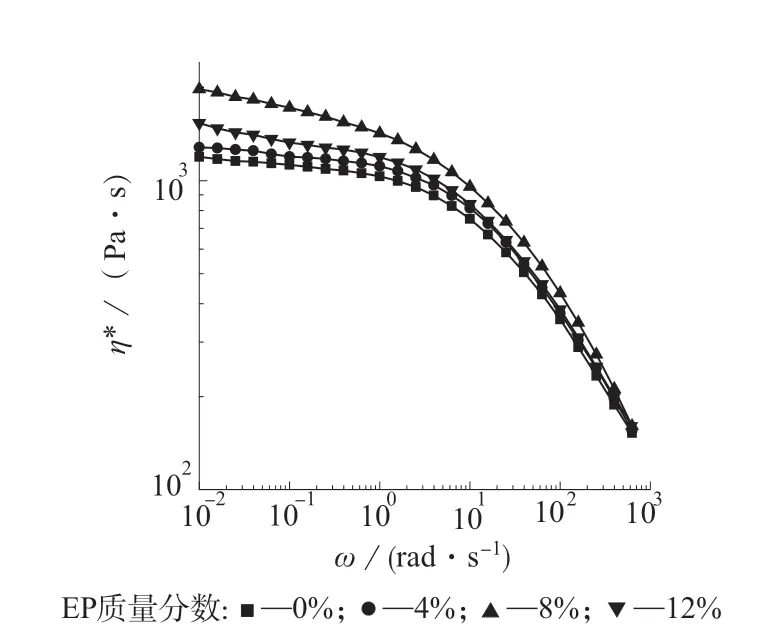

图6 为PP/EPR/EP 共混物的流变性能。从图6 可以看出,PP/EPR/EP 共混物的复数黏度随频率增大先缓慢下降,达到一定频率后开始急速下降,呈现出明显的剪切变稀行为,属于典型的假塑性流体。PP/EPR/EP 共混物的复数黏度均高于PP/EPR 共混物,并且在低剪切频率下更加明显。EP作为增容剂引入共混体系增加了分子链间的缠结程度,提高了低剪切频率下共混物的复数黏度;随着剪切频率的增加,分子链运动逐渐滞后于频率变化,熔体表现出线性分子链特征,黏度急剧下降,并且原来缠结程度越大的下降越快[27-30],因此适当提高剪切速率更有利于增加熔体的流动性。

熔融状态下PP 的黏度很小,因为PP 呈线性分子链结构;熔融状态下EPR 黏度很大,因为EPR 为无规共聚物,分子链间运动相对困难,具有较高的熔体强度。从图6 可以看出,当EP 的质量分数为8%时,PP/EPR/EP 共混物的复数黏度最高,所有EP均匀分散在EPR 周围,由于EP 与PP,EPR 均具有良好的相容性,致使PP 和EPR 分子间相互作用增加,进而导致共混物的复数黏度提高、熔体强度增加[31]。

图6 PP/EPR/EP 共混物的流变性能

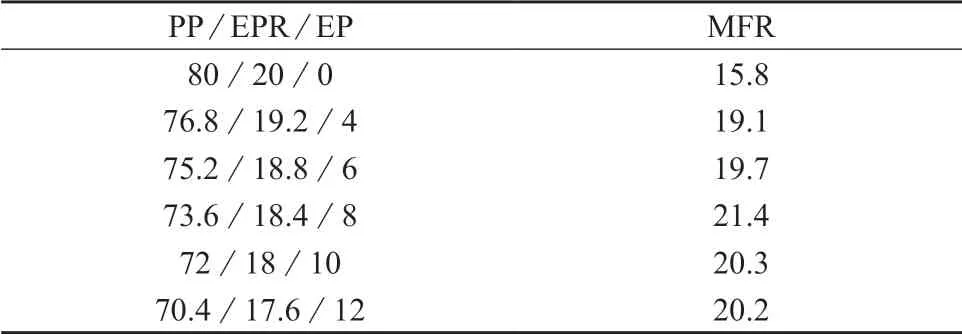

PP 为结晶聚合物,MFR 为35.3 g/10 min 较高;EPR 为非晶聚合物,MFR 为4.1 g/10 min 较低;PP/EPR(80/20) 共 混 物 的MFR 为15.8 g/10 min。EP 引入PP/EPR 共混物后,MFR 变化情况见表2。随着EP 添加量的增加,PP/EPR/EP 共混物的MFR 呈现先上升后下降的趋势,当EP 质量分数为8%时,MFR 达到最大值21.4 g/10 min。EP 分子量较大且分布很宽,具有增容和增黏双重作用,当EP 含量较低时,EP 具有良好的增容作用,致使共混物的黏度明显下降,MFR 大幅度提高;当EP 含量较高时,部分EP 发生团聚并独立成相,由于EP 自身的MFR 较小,独立成相的EP 对熔体流动起到阻碍作用,增黏作用占主导,MFR 随之下降,但仍高于PP/EPR 共混物[32-33]。

表2 PP/EPR/EP 共混物的MFR g/10 min

3 结论

(1) EP 的加入能有效降低EPR 相区尺寸和PP结晶规整性,在EP 添加量较低时能明显提高共混物的缺口冲击强度、断裂伸长率和储能模量,且拉伸强度几乎不降低;

(2)当EP 质量分数达到8%时,分散相尺寸最小、增容效果最好、相分离程度最低,缺口冲击强度和断裂伸长率最高,加工性能最好;

(3)随着EP 加入量的增加,PP/EPR 共混物中PP 相的结晶温度和结晶度不断升高,熔点稍有降低。