基于MCGS鲳鱼自动变频分拣传送系统

2020-03-02梁博张存喜

梁博, 张存喜

(浙江海洋大学船舶与机电工程学院,浙江舟山316022)

0 引 言

现代化自动设备的特点是:系统可以通过微处理单元的控制使自动检测与控制信号的传输控制处理、执行和驱动单元等在一起高效明确地工作。在传送系统上,安装重力传感器与接近式开关感应器。根据市场调查,冷冻鲳鱼质量为500~750 g之间,所以按照大、中、小的等级排序进行分拣。分拣的时候低于500 g时直接由一级传送带分拣出。在500~750 g之间的鲳鱼由二级一号传送带分拣,大于750 g时由二级二号传送带分拣,按照以上参数设计该鲳鱼变频传送系统。以往的设计只是简单结合PLC与变频器完成系统控制,再加入触摸屏(MCGS)与前两者结合组成控制系统,监视系统的实时运行状态。

1 冷冻鲳鱼的变频分拣系统的设计

本次研究的自动分拣系统包括PLC、机械控制、MCGS、电动机转速控制、重力传感控制,而其中系统控制的核心部分是PLC控制器,此外还有电气控制、监视等系统。系统功能可以细致地分为冷冻鲳鱼的分拣、重力感应、模拟显示运行、人机交互等功能。其中电气控制系统的稳定性会影响到整个电动机传送系统的运行平稳性,间接地影响到整个控制系统运行过程中的控制质量,也是自动检测和分拣系统的关键。在研究过程中期望实现的目标是:在转速预设值700 r/min和1000 r/min时,系统在分拣运行时电动机转速的误差小于5%,实现系统的平稳变速。另外,本次研究采用手动控制系统的运行速率和PID控制,并比较两种方法的差别,选出误差小、性能更好的方法。本课题的意义在于:结合PLC、变频器与MCGS,实现生产多元化、现代化、数字化;简化人工操作步骤,节省劳动力与能源,让生产更高效快捷。

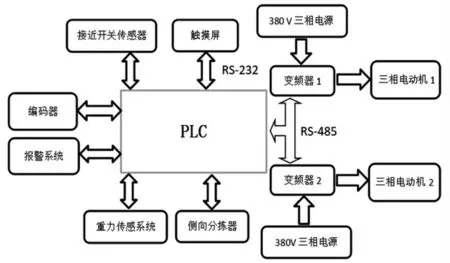

1.1 总体设计方案框图

如图1所示,本次研究的自动变频传送分拣系统采用FX-2N系列的PLC作为控制中心元件,以变频器作为控制速率的控制器件,变频器拖动2个电动机。电动机的频率变换就是改变速度,如同汽车的“变速箱”,实现不同挡位的加减速,使传送带运行稳定、高效且节能。触摸屏(MCGS)代替了传统的开关器件,以软开关的方式控制系统的启动运行,进行人机交互。MCGS触摸屏窗口中制作简单的模拟动画,监控模拟的运行状态。PLC与变频器之间连接的信息传递是RS-485BD通信,这种方式连接稳定,抗干扰能力强[1]。接近式开关传感器用于感应鲳鱼的位置信息,与侧向分拣器组成分拣系统。编码器作用为:系统由PID调节时与重力传感系统组成反馈系统。在系统运行发生错误的时候,报警系统弹出,检修完成后,手动退出报警系统。

图1 系统组合运行图

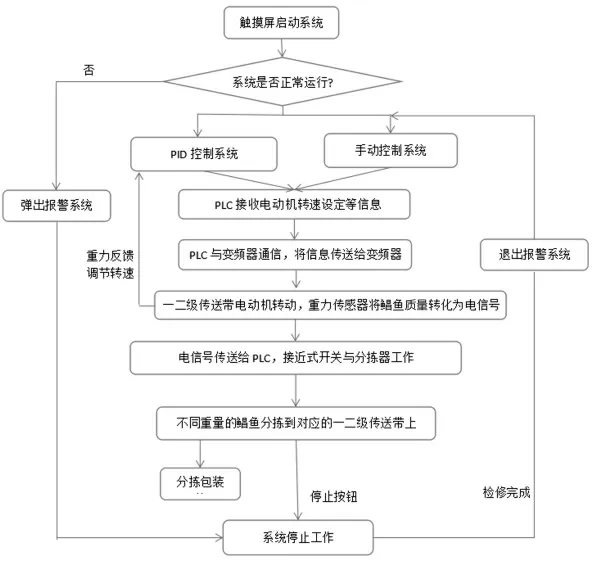

1.2 自动控制系统的设计流程图

每一个单独运行的程序应尽量简化,由触摸屏控制系统的启动停止,两种运行方式都有相同的初始预设值,PLC接收程序,系统运行。变频器改变电动机的频率,传送带输送部分以不同的速率运行。检测元件所用的传感器安装在系统的不同部位,发挥不同的作用。重力传感器可以检测出冷冻鲳鱼质量,通过重力传感器将压力信号转换为电信号[2],然后反馈到PLC,传送给触摸屏。系统的一、二级传送带输送不同质量的冷冻鲳鱼,当系统不能正常运行时报警系统会发出警报,故障排除后退出报警系统,系统继续正常工作。每一个模块都有独立的执行能力,都配备安装小型机电装置,以供各个部分的配合运行。整个分拣分类系统是由PLC及三菱变频器完成对各个部分的精确操控。系统工作流程图如图2所示。

图2 鲳鱼分拣变频系统流程图

2 系统的通信模式选择及参数设置

2.1 PLC 控制程序及通信协议设置

本控制系统使用FX 2N-485BD通信板作为PLC与变频器的通信模块,使用标准Modbus 通信协议保证PLC与变频器之间正常通信,根据站号的不同,一个主机可以拖n个变频器,每个变频器可拖一台电动机马达转动。接线图如图3所示。

2.2 变频器参数设置(无PID)

传送系统的控制程序采取软元件编写程序的设计,软元件在PLC内是固定不可改变的。由PLC所编写的程序是按照选择的通信格式所定制的,主机与变频器之间的ASCI I 码实现信息交换采用16 进制,本次设计选择数据请求ENQ格式A,数据回传请求使用ENQ格式B,数据在临时的寄存器中读取时采用STX格式E。

图3 PLC 、变频器系统连接图

2.3 PLC程序的编写

D8120采取19 200的波特率,转换为二进制变为0C96,使得主机与变频器统一通信格式,可以完成输出、回传。程序中给一个初始脉冲,使用时间继电器T进行0.1 s快速循环的扫描,扫描得到的信号发送到D200为开端的寄存器中,程序如图4所示。

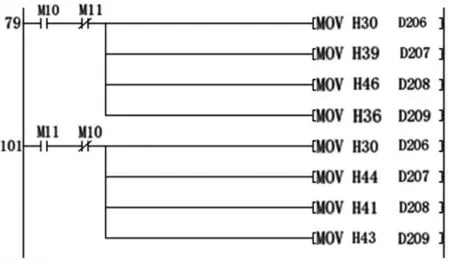

频率部分的程序是ASCII码转换为HEX格式,然后分配到每一个寄存器中,公共的程序输入部分可放在一起,转速数据的4个“房间”采取单独编辑,用M软元件继电器进行开关控制,如图5所示。

将上述“房间”的数据进行求和校验,并且分别将D218传送到以M10开始的M10~M17,K2在位元件前代表组,K2就代表2组,一组是以M10开始的4个元件M10、M11、M12、M13,另一组是M14、M15、M16、M17。将M14、M15、M16、M17代表的一个16进制数转换成ASCI存入到D218里面,再由请求发送信号M8122完成发送,如图6所示。

图4 通信格式定义与发送

图5 转速频率非公共部分

图6 信号整合校验发送

接下来的部分是数据回传,将K10的数据由D20开始的“房间”转送到D10开始的“房间”。D20是数据接收地址,再由D20转存到D30中,编辑HEX格式的速度读取,使用格式B和格式E进行读取。数据D20到D30快速整体移动,在读取D30的过程中,因数据在D33~D36之间,只需读取出D33~D36“房间”中的数据即可。由M8123完成接收,在发出一个电信号后随即复原置零。读取程序如图7所示。

编辑M CGS 触摸屏模拟动画时候,程序采用水平移动,报警灯闪烁,字体闪烁,开关的指示灯等。在接近式开关的运行、侧向分拣器的工作,都要加在最后程序的尾部。部分程序如图8所示。

图7 数据读取程序

图8 触摸屏模拟仿真部分程序

2.4 变频器PID控制设置

系统运行过程中,会遇到传送带上的货物过重情况,这时电动机的转速低于预设目标值,传送带运行速度变慢。这时使用变频器PID控制,通过负反馈系统自动调节电动机的转速,增加系统运行的稳定性。

变频器PID调节模式使用外部PID开关RH端子闭合,设置目标值,PLC的程序设定依旧选取和上述相同的通信格式程序,需要把频率设置的部分移除就可以完成控制。

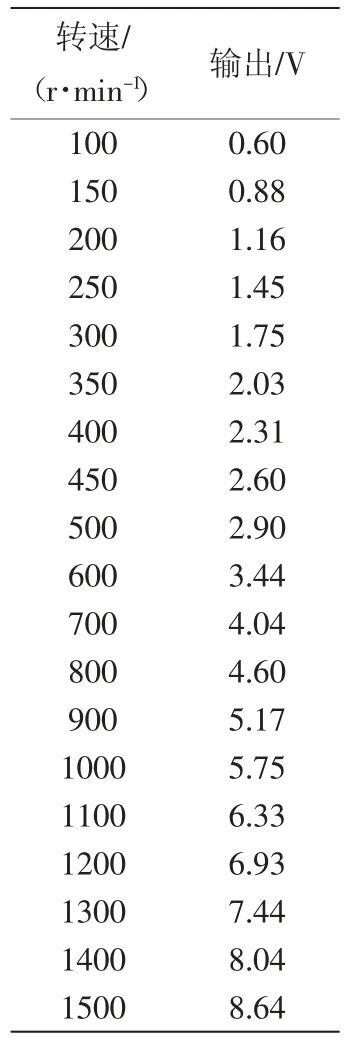

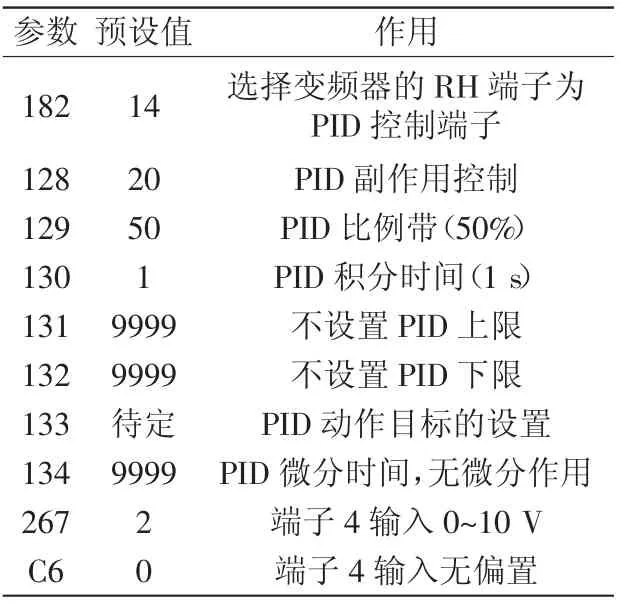

结果稳定性验证中,选取额定转速为1400 r/min三相异步电动机,检测转换装置是光码盘及信号转换电路,输出为0~10 V,对应参数如表1所示。变频器所用PID模式参数的设置如表2所示。

表1 对应转速光盘码及信号转换电路输信号

表2 变频器用PID控制时参数设置表

3 触摸屏的设计

选择昆仑通态TPC1016Ti型号触摸屏,以实现人机交互控制。该触摸屏具有仪器仪表显示、动画模拟绘制、按钮设置等功能,方便简化系统操作设置,同时由于物理按键,操作台的空间得到了极大释放。MCGS嵌入式组态软件是安装在计算机上的一种软件,通过触摸屏与计算机的通信接口,将在MCGS上编好的动画下载到触摸屏中,实现软开关的控制与数据的监视。本次研究设计系统包含有检修报警部分、运行指示的部分、数据反馈的部分,以及整个程序的模拟运行演示。

3.1 传送系统的转动变频控制显示

本次冷冻鲳鱼分拣变频系统,主控页面可以进行电动机运行的启动停止、电动机的运行状态的指示灯和数据回传监视,启动控制按钮,实现人机交互,这样代替传统的控制方式。指示灯、输出量、按钮都选择辅助继电器M实行控制[4],如图9所示。

3.2 变频传送系统的仿真显示

点击组态运行状态窗口,进入动画仿真页面,以白色方块代表鲳鱼在传送带上进行向右移动,传送带分为一级与二级传送,检测识别器代表整理感应系统等。此仿真的动画模拟并不能和实物一模一样,它演示的是对系统的运行状态的模拟,如图10所示。

图9 传送系统的变频控制与回传显示

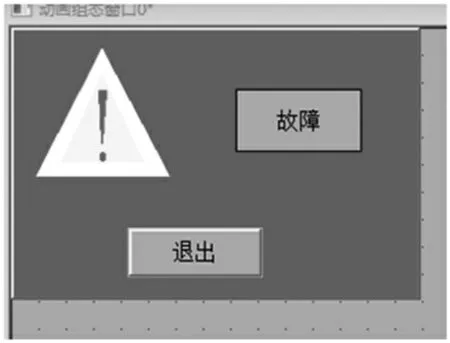

3.3 报警系统的设置

系统中还加入了传送系统的报警系统,本次采用弹出报警,系统因故障不能正常运行的时候,触摸屏上弹出故障警示框,提示检修并停止系统的运行,同时提示操作人员,退出后报警系统可以正常运行,如图11所示。

图10 系统实时运行模拟画面

4 电动机的测速结果

传送分拣系统可按照第1种方法无PID设计,使用预先设置好的频率进行手动调速。因选取型号为nmel-1 4 额定转速为1400 r/min的三相异步电动机,所以在电动机的负载为0时25.5 Hz对应700 r/min,35.5 Hz对应1000 r/min,如表3所示。

图11 报警弹出框

也可使用第2种方法,使用外部PID控制,使控制系统中的电动机运转按照预先设定好的数值自动调节转动。电动机数据记录如表4所示。

但是表3数据表明,系统运行分拣的过程中,长时间运用大功率电动机,会处于浪费能源的情况。如果运用小功率电动机,随着货物的变多,负载变重,使得电动机转速变慢,电流变大,系统运行并不稳定。

由表4可知,实际转速与预设值转速是有误差存在的,计算误差为±5%,满足了控制系统所要求的稳定性。与第1种方法相比,变频器PID控制的方法多了一个负反馈调节功能,提升了冷冻鲳鱼自动分拣系统在运行中的稳定性。无论采取哪一种方法运行,在系统运行时加上减速箱,按10:1的速比调节电动机的转速,使转速达到正常生产所需要的值。

表3 无PID时电动机的转速记录表

表4 电动机的实际转速与预设转速的对照记录表

5 结 语

本次研究的鲳鱼自动变频分拣传送系统采用PLC主控制、变频调速控制、重力感应检测控制、触摸屏软元件控制、人机交互功能,组成了一套完整的基于MCGS、PLC与变频器的冷冻鲳鱼自动分拣及传送系统。进行了相关的实验,来验证系统运行的可行性、稳定性,考察电动机在负载情况下运行的转速情况。得出的结果与预期设想相符合,达到了设计的基本要求。结合生产中可能发生的问题,本次设计实现了电动机变频控制,异步电动机在变频器PID控制的情况下,使用和维护成本低、可靠性高,满足企业的生产分拣要求。后续的分拣系统研究工作应结合AI图像智能识别功能进一步深入研究。